- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

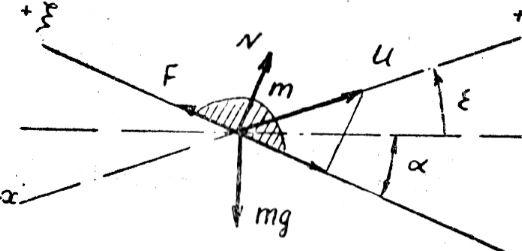

В этом интервале сила инерции U направлена слева направо, так как ускорение отрицательно, а материал стремится быть сдвинутым вниз по решету (рис. 4).

|

|

Рис. 4. Схема сил, действующих на материал в левом интервале |

Естественно, что сила трения будет направлена в сторону противоположную движению вороха.

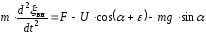

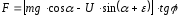

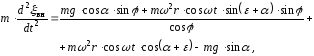

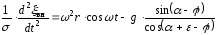

Дифференциальное уравнение относительного перемещения материала по поверхности грохота примет вид

,

,

где

,

,

.

.

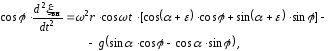

После подстановки U и F в исходное уравнение можно получить

после приведения к общему знаменателю

после приведения подобных членов

,

,

,

,

или окончательно:

, (4)

, (4)

где

.

.

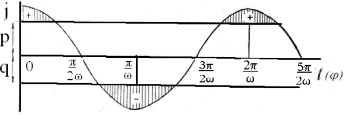

5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

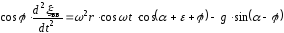

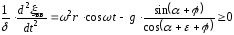

Дифференциальные уравнения (3) и (4) можно представить как разность двух величин:

2r cos t ‑

‑ это не что иное, как ускорение самого грохота (1),

или

или

- это некоторые прямые линии, параллельные оси времени (рис. 5).

Таким образом, дифференциальные уравнения определяют избыточные ускорения, которые расходуются на перемещение материала.

|

|

Рис. 5. График относительного ускорения материала на грохоте |

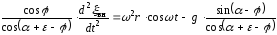

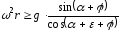

5.4.1. Условия сдвигов вверх по решету

Сдвиги вверх могут появиться в правых интервалах, если правая часть уравнения (3) окажется положительной (больше нуля) хотя бы для максимального значения 2r cos t.

В этом случае

,

,

,

,

так как максимальное значение cos t = l.

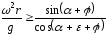

Разделив правую и левую части неравенства на g, можно найти:

.

.

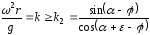

Но левая часть неравенства представляет собой показатель кинематического режима:

k = 2r/g. (5)

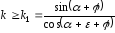

Правая часть уравнения, следовательно, тоже является показателем кинематического режима, но того его значения, при котором начнутся сдвиги вверх. Если эту величину обозначить k1 то условием наличия сдвигов вверх будет

. (6)

. (6)

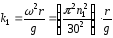

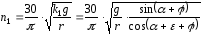

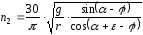

Если радиус кривошипа тем или иным способом определен, то смещения вверх будут возможны лишь при определенной частоте вращения кривошипа n1:

,

,

откуда

.

(7)

.

(7)

5.4.2. Условия сдвигов вниз по решету

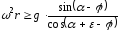

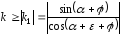

Рассуждая аналогичным предыдущему случаю образом, можно получить из уравнения (4):

,

,

.

(8)

.

(8)

Сдвиги вниз начнутся при частоте вращения кривошипа n2:

.

(9)

.

(9)

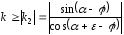

Следует отметить, что k1 и k2 не всегда положительны, так как чаще всего < , что не допускает самопроизвольного движения материала по решету. В случае отрицательных k1 и k2 условие сдвигов может быть представлено так:

,

,

.

.

Чтобы не затруднять запись формул показателем абсолютной величины, в некоторых литературных источниках k2 определяют несколько иначе [1]:

.

(10)

.

(10)

Значения показателей кинематического режима k, k1 и k2 позволяют определить и направления преимущественных сдвигов.

Например, если k < k1 и k < k2, то ворох не будет перемешаться по решету, а сохранит свое положение относительного покоя.

В случае, когда k1 > k > k2) материал будет иметь сдвиги только вниз, а при k2 > k > k1 ‑ односторонние перемещения вверх.

Если k > k1 > k2, то частицы сдвигаются и вверх, и вниз, но вниз больше, чем вверх.

Когда k > k2 > k1, обрабатываемый материал начнет скользить по поверхности грохота и вверх, и вниз с преимущественным движением вверх.