- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

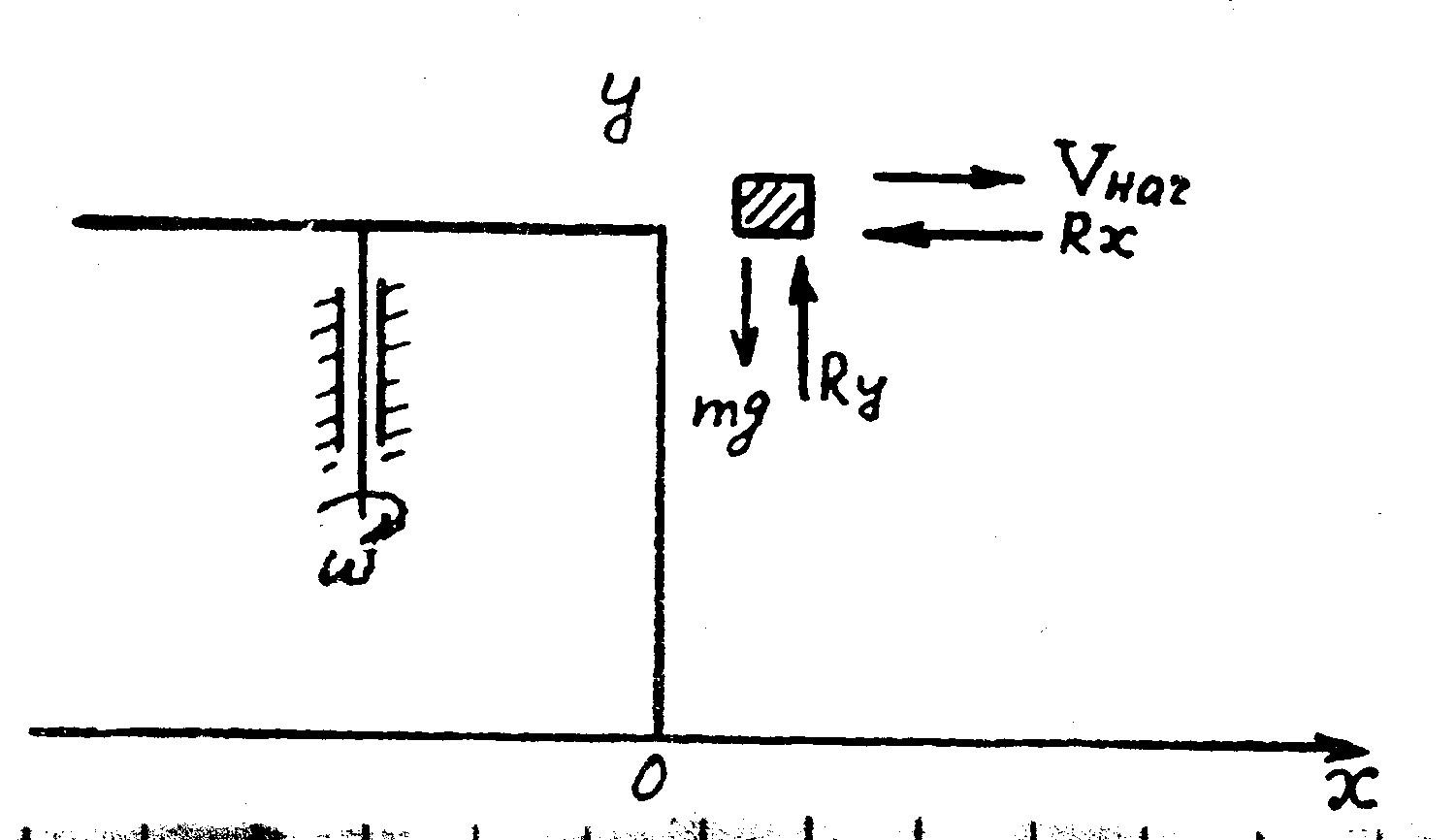

На частицу удобрений в момент схода с диска будут действовать сила тяжести и сопротивления воздуха (рис. 8.4).

Сила сопротивления воздуха Rx в диапазоне скоростей 20...30 м/с может быть определена по известной формуле Ньютона:

,

(8.17)

,

(8.17)

где k - коэффициент сопротивления, зависящий от свойств поверхности частиц;

γв - удельный вес воздуха;

F - Миделево сечение (проекция поперечного сечения тела в данный момент на плоскость, перпендикулярную к скорости воздуха);

V - скорость частицы относительно воздуха.

Дифференциальное уравнение полета частиц в направлении оси Х, совпадающей с направлением начальной скорости Vнач, может быть записано как

.

.

|

|

Рис. 8.4. Схема сил, действующих на частицу удобрений после схода с диска |

Учитывая значение Rx по уравнению (8.14), получим

.

.

Если коэффициенты перед х2 обозначить kn,

,

,

то

, (8.18)

, (8.18)

где kn - коэффициент парусности частиц удобрений.

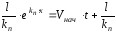

Решение уравнения (8.18) можно осуществить методом понижения порядка:

,

,

,

,

тогда

;

;

или

,

,

но

,

,

тогда

.

.

Интегрируя уравнение, можно получить

,

,

или

.

.

Потенцируя это выражение, можно определить

.

.

Постоянную интегрирования с1 находят из начальных условий: при х=0 скорость Vx=Vнач.

Таким образом,

.

.

Следовательно, уравнение полета частицы будет представлено экспонентой

.

.

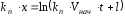

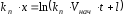

Для определения дальности полета ч полученное уравнение нужно проинтегрировать по времени, предварительно вновь разделив переменные

,

,

или

.

.

Интегралы от правой и левой частей окажутся равными

.

.

Постоянную интегрирования определим из начальных условий при

t

= 0; x

= 0;

;

; .

.

С учетом этого

.

.

Если умножить обе части уравнения, можно получить

.

.

Логарифмируя обе части уравнения можно получить

.

.

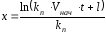

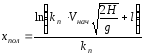

Дальность полета частиц в функции времени получит следующий вид:

. (8.19)

. (8.19)

Время полета части t может быть найдено по времени падения тела с высоты расположения диска от поверхности почвы Н.

Поскольку скорость движения частиц по вертикали и высота падения небольшие, то сопротивлением воздуха в этом направлении обычно пренебрегают, тогда

,

откуда

,

откуда

.

.

Если полученное значение t подставить в уравнение (8.19), то

. (8.18)

. (8.18)

Дальность полета удобрений хпол определяют одну из важнейших характеристик машины - ширину захвата, которая у большинства разбрасывателей равняется 10...14 м.

Для определения возможностей дальнейшего увеличения ширины захвата разработана компьютерная программа "Центр" (Centr), но уже по более совершенным моделям технологического процесса [1], [2], [3].

В этой программе возможно исследование влияния скорость вращения дисков, диаметр дисков, место подачи удобрений на диск, наклон лопастей вперед или назад, высота установки дисков над почвой, конусность центробежных распределителей, физико-механические свойства удобрений (коэффициенты трения и парусности).

Используя метод вычислительного эксперимента студенты, как правило, находят возможности для увеличения ширины засеваемой полосы до 25...30м, что соответствует лучшим зарубежным и отечественным моделям.

Контрольные вопросы

1. Назовите основные технологически значимые элементы общего устройства центробежного рассеивателя удобрений.

2. Как обеспечивается регулирования нормы внесения удобрений у кузовных разбрасывателей удобрений.

3. Каким образом можно регулировать равномерность распределения удобрений внутри засеваемой полосы.

4. Под действием каких сил находятся частицы удобрений, находящиеся на лопасти центробежного распределителя.

5. Как можно составить дифференциальное уравнение, описывающее движение частиц по лопасти центробежного распределителя?

6. Назовите основные этапы решения дифференциального уравнения движения удобрений по лопасти.

7. Как определить скорость, с которой удобрения сходят с центробежного диска.

8. Что представляет собой дифференциальное уравнение движения удобрений после схода с центробежного диска.

9. Назовите основные этапы решения дифференциального уравнения полета удобрения вплоть до определения дальности полета частиц.

10. Если Вы провели исследование технологического процесса внесения удобрений по компьютерной программе "Центр", то назовите факторы, которые наиболее эффективно увеличивают ширину захвата машины.

11. Назовите конструктивные элементы, позволяющие увеличить ширину захвата центробежного разбрасывателя удобрений.

Литература

1. Кошурников А.Ф. и др. Анализ технологических процессов, выполняемых сельскохозяйственными машинами, с помощью ЭВМ. Пермь, 1995, - 272 с.

2. Кошурников А.Ф. Основы научных исследований в агроинженерии: структура, информация, гипотезы, модели. Пермь изд. ФГБОУ ВПО "Пермская ГСХА", 2012 - 180 с.

3. Турбин Б.Г. Сельскохозяйственные машины. Л.Машиностроение, 1967 г.