- •В. Т. Бажан, д. А. Паламарчук прикладна механіка та основи конструювання

- •1. Вимоги до оформлення курсового проекту

- •1.1 Організація курсового проектування

- •1.2. Вимоги до оформлення розрахунково-пояснювальної записки

- •1.3. Позначення конструкторських документів і виробів у машинобудуванні

- •1.4. Вимоги до графічної частини курсового проекту

- •2. Вибір електродвигуна та загальний розрахунок привода

- •2.1. Основні теоретичні відомості з кінематичного і силового розрахунків механічних передач і приводів

- •2.2 Методичні рекомендації щодо вибору електродвигуна та загального розрахунку проектованого привода

- •Орієнтовні значення ккд механічних передач

- •Рекомендовані діапазони і стандартні значення передаточних чисел окремих механічних передач

- •Технічні дані асинхронних двигунів серії 4а

- •Кінематичні і силові параметри привода

- •3. Основні положення методики проектувального розрахунку зубчастих евольвентних передач

- •4. Методичні рекомендації до розрахунку зубчастої циліндричної передачі зовнішнього зачеплення

- •5. Методичні рекомендації до розрахунку зубчастих конічних прямозубих передач

- •6. Методичні рекомендації до розрахунку черв’ячних передач з циліндричними черв’яками

- •Оформлення титульної сторінки індивідуального завдання

- •Розрахунково-пояснювальна записка до курсового проекту з курсу «Прикладна механіка та основи конструювання»

6. Методичні рекомендації до розрахунку черв’ячних передач з циліндричними черв’яками

6.1. Черв’ячні передачі відносяться до зубчасто-гвинтових передач, а тому методика їхнього розрахунку дещо відрізняється від методики розрахунку зубчастих евольвентних циліндричних і конічних передач (див. п. 3).

У зв’язку з високими швидкостями ковзання і несприятливими умовами змащування у черв’ячному зачепленні матеріали черв’ячної пари повинні мати антифрикційні властивості, гарну припрацьовуваність, зносостійкість і підвищену теплопровідність. Для цього у черв’ячній парі сполучають різнорідні матеріали [1, 3, 5–8, 10, 11, 15].

Черв’яки виготовляють зі сталей 45, 20Х, 40Х, 40ХН, 30ХГН, 20ХГР, 20ХН3А, 30ХГС, 38ХГН, 35ХМА, 18ХГТ та ін. методом нарізання на токарному верстаті або дисковою фрезою на черв’ячно-фрезерному верстаті.

Найбільшу навантажувальну здатність мають черв’яки із цементованих сталей 20Х, 20ХГР, 20ХН3А, 18ХГТ з твердістю після гартування 56…63 HRC та шліфованими і полірованими поверхнями витків. Черв’яки зі сталей 40Х, 40ХН, 30ХГН, 38ХГН з твердістю після операцій поліпшення, нормалізації та гартування 45…55 НRС звичайно застосовують у тихохідних і малонавантажених передачах а також при відсутності обладнання для шліфування. При цьому допускається застосування черв’яків з твердістю НВ ≤ 350 нешліфованих.

Вибір матеріалу вінців черв’ячних коліс визначається швидкістю ковзання υк і довготривалістю роботи. Звичайно вінці черв’ячних коліс виготовляють із бронзи, латуні, сірого чавуну. Високі антифрикційні властивості мають олов’яні бронзи Бр010Ф1, Бр010Н1Ф1, Бр06Ц6С3, Бр05Ц5С5 тощо, які використовують при високих швидкостях ковзання υк = 12…35 м/с, але вони дорогі і дефіцитні. При середніх швидкостях ковзання υк = 3…10 м/с застосовують безолов’яні алюмінієві бронзи БрАЖ9-4, БрА9Ж3Л, БрА10Ж4Н4Л, латунь ЛЦ38Мц2С2 та інші.

При малих навантаженнях і швидкості ковзання υк ≤ 3 м/с черв’ячні колеса можна виготовляти із сірих чавунів СЧ15, СЧ18, СЧ20, СЧ25.

Колісні центри звичайно виготовляють із сталі 45Л з відливанням у піщані форми.

Таким чином, оскільки в черв’ячних передачах черв’як і колесо виготовляються із різнорідних матеріалів, які значно відрізняються механічними характеристиками, їхній розрахунок проводиться по менш міцному елементу — черв’яч-ному колесу. Окрім викришування робочих поверхонь зубів колеса у черв’ячній передачі також має місце їхнє заїдання і зношення, які залежать від діючих контактних напружень у зачепленні. А тому для закритих черв’ячних передач основним є розрахунок на контактну витривалість зубів, а перевірними і додатковими — розрахунки зубів на згинальну витривалість, контактну і згинальну міцність від максимального навантаження, відсутність заїдання та нагрівання редуктора.

Методику проектувального розрахунку черв’ячних передач на контактну витривалість та перевірних і додаткових розрахунків розроблено згідно з положеннями ДСТУ 2458-94, ГОСТ 21354-87 та ряду рекомендацій, які не суперечать стандартній методиці [1, 3, 5–8, 10–12, 15]. Методику розрахунку геометричних параметрів черв’ячних передач розроблено відповідно до ГОСТ 19650-74 та ГОСТ 19036-81, які поширюються на черв’ячні передачі з циліндричними архімедовим (ZA) і евольвентним (Z1) черв’яками [3, с. 83–85].

6.2. Проектувальний розрахунок черв’ячної передачі починають з вибору матеріалів черв’ячної пари (черв’яка і колеса) та визначення їхніх механічних характеристик [3, с. 87, 131, табл. 3.30].

6.3. Узгодити попередньо прийняте передаточне відношення проектованої передачі з номінальним передаточним числом un для черв’ячних передач за ДСТУ 2458-94:

1-й ряд: 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80;

2-й ряд: 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71.

6.4. Призначити відповідно до un число витків (заходів) черв’яка z1 та ККД передачі η згідно з рекомендаціями [3, 5, 8]:

– якщо un ≤ 16, то прийняти: z1 = 4; η = 0,87…0,92;

– якщо 16 ≤ un ≤ 31,5, то прийняти: z1 = 2; η = 0,75…0,82;

– якщо un ≥ 31,5, то прийняти: z1 = 1; η =0,7…0,75.

6.5.

Вирахувати орієнтовну

швидкість ковзання

за формулою (3.91) [3,

с. 87, 132]:

,

м/с,

,

м/с,

де

![]() — частота обертаннячерв’яка,

хв–1;

— частота обертаннячерв’яка,

хв–1;

![]() — крутний момент на валу черв’яч-ного

колеса, Нмм.

— крутний момент на валу черв’яч-ного

колеса, Нмм.

Слід

врахувати, що у формулі (3.91) крутний

момент

![]() на валу колеса має розмірність у

ньютон-міліметрах, а у попередніх

розрахунках курсового проекту цей

момент, позначений символами

на валу колеса має розмірність у

ньютон-міліметрах, а у попередніх

розрахунках курсового проекту цей

момент, позначений символами![]() або

або![]() (в залежності від схеми привода) і

вирахуваний у ньютон-метрах (див. табл.

2.4). Це ж зауваження стосується і частоти

обертання вала черв’яка, яка у попередніх

розрахунках може бути позначена символамиn2

або

n3

(див. табл. 2.4).

(в залежності від схеми привода) і

вирахуваний у ньютон-метрах (див. табл.

2.4). Це ж зауваження стосується і частоти

обертання вала черв’яка, яка у попередніх

розрахунках може бути позначена символамиn2

або

n3

(див. табл. 2.4).

6.6. За

швидкістю ковзання

![]() визначити потрібний ступінь

точності

передачі [3,

с. 91, табл. 3.35].

визначити потрібний ступінь

точності

передачі [3,

с. 91, табл. 3.35].

6.7. Вирахувати допустиме контактне напруження черв’ячної передачі [σН]. Для передач з колесами із олов’яних бронз воно обчислюється за формулою (3.88) [3, с. 87], а для передач з колесами із твердих безолов’яних алюмінієвих бронз або чавунів за формулою [3, с. 87, табл. 3.30]:

![]() ,

МПа,

,

МПа,

де

![]() — швидкість ковзання, м/с.

— швидкість ковзання, м/с.

6.8.

Визначити допустиме

напруження згину

![]() для зубів бронзового колеса при базовому

числі зміни напружень

для зубів бронзового колеса при базовому

числі зміни напружень![]() для нереверсивного навантаження[3,

с. 88, 132, табл. 3.31].

для нереверсивного навантаження[3,

с. 88, 132, табл. 3.31].

6.9. Обчислити сумарне число циклів зміни напружень зубів колеса при постійному навантаженні за формулою (3.85) [3, с. 86, 132]:

![]()

де ![]() — частота обертання черв’яка, хв–1

(див. п. 6.5);

— частота обертання черв’яка, хв–1

(див. п. 6.5); ![]() — фактичний строк служби передачі,

вирахуваний за формулою (3.37') [3,

с. 75],

годин;

— фактичний строк служби передачі,

вирахуваний за формулою (3.37') [3,

с. 75],

годин; ![]() — номінальне передаточне число передачі

(див. п. 6.3).

— номінальне передаточне число передачі

(див. п. 6.3).

6.10.

Вирахувати коефіцієнт довговічності

черв’ячного колеса KFL

за

формулою 3.93 [3,

с. 88, 132].

При цьому доцільно скористатися такими

зауваженнями [3, с. 88]: якщо ![]() ≤ 106,

його приймають рівним 106

і тоді KFL

= 1; якщо

≤ 106,

його приймають рівним 106

і тоді KFL

= 1; якщо

![]() > 25·107,

його приймають рівним 25·107

і

тоді KFL

= 0,54. У випадку, якщо 106

<

> 25·107,

його приймають рівним 25·107

і

тоді KFL

= 0,54. У випадку, якщо 106

< ![]() < 25·107

коефіцієнт KFL

знаходять методом логарифмування

рівняння (3.93).

< 25·107

коефіцієнт KFL

знаходять методом логарифмування

рівняння (3.93).

6.11. Вирахувати допустиме напруження згину [σF] для черв’ячного колеса за формулою (3.92) [3, с. 88, 132].

6.12. Визначити кількість зубів черв’ячного колеса за формулою z2 = z1·un (див. п. 6.4). Згідно з рекомендаціями (3.79) [3, с. 85]:

28 ≤ z2 ≤ 80.

6.13. Вирахувати коефіцієнт діаметра черв’яка за формулою [3, с. 82, 132]:

![]() ,

,

та округлити його до найближчого більшого стандартного значення за ДСТУ 2458-94 (ГОСТ 2144-76) [3, с. 254].

6.14. Прийняти коефіцієнти, які враховують розподілення навантаження по ширині вінця колеса для випадку постійного навантаження передачі [3, с. 86, 132]:

![]() .

.

6.15. Обчислити коефіцієнти, які враховують динамічне навантаження передачі за формулою (3.86) [3, с. 86, 132]:

![]() ,

,

де ![]() і n

— визначені попередньо орієнтовна

швидкість ковзання у зачепленні і

ступінь точності передачі (див. пп. 6.5 і

6.6).

і n

— визначені попередньо орієнтовна

швидкість ковзання у зачепленні і

ступінь точності передачі (див. пп. 6.5 і

6.6).

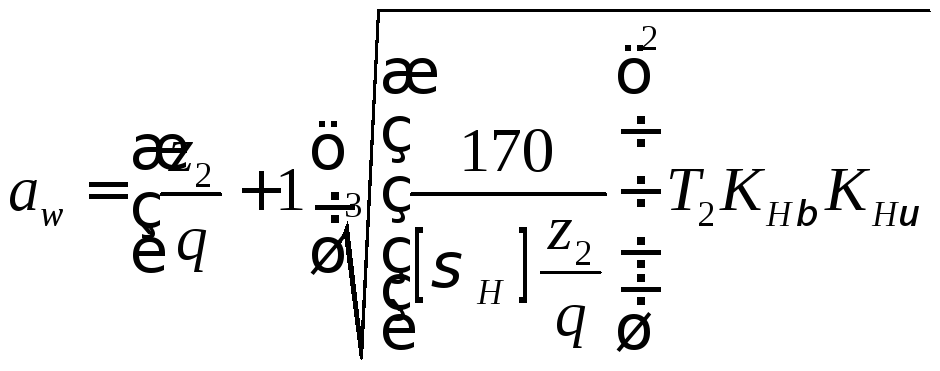

6.16. Вирахувати міжосьову відстань передачі із умови контактної витривалості за формулою (3.75') [3, с. 86, 132]:

,

мм,

,

мм,

де ![]() ,

Нмм (див. п. 6.5);

,

Нмм (див. п. 6.5); ![]() ,

МПа (див. п. 6.7).

,

МПа (див. п. 6.7).

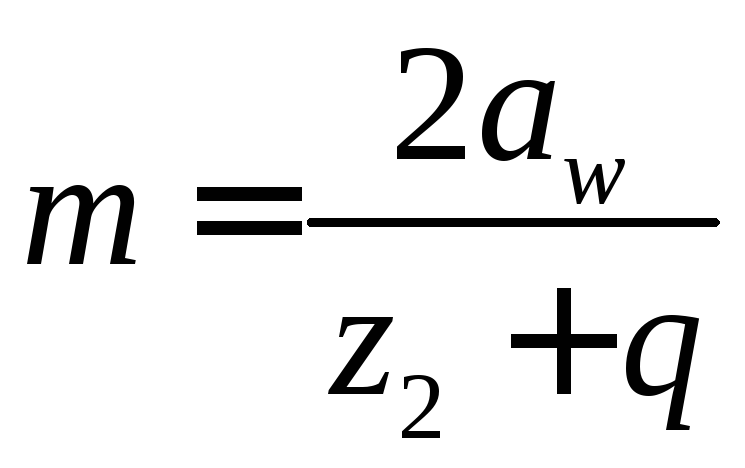

6.17. Обчислити модуль зачеплення за формулою [3, с. 84, 132]:

,

мм,

,

мм,

і округлити його до найближчого більшого стандартного значення за ГОСТ 19672-74 [3, с. 254]:

1-й ряд: 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0;

2-й ряд: 1,5; 3,0; 3,5; 6,0; 7,0; 12,0.

6.18. Уточнити значення міжосьової відстані передачі відповідно до стандартного модуля за формулою (3.69) [3, с. 83, 132]:

![]() .

.

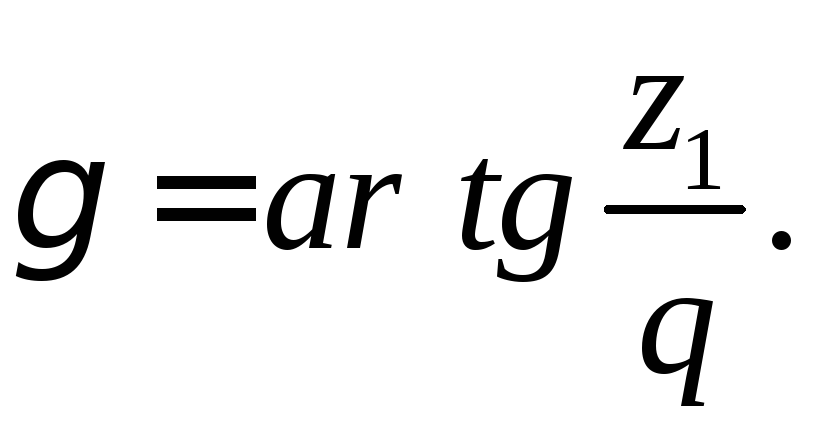

6.19. Визначити ділильний кут підйому витків черв’яка за таблицею 3.22 [3, с. 83] або за формулою:

6.20. Обчислити ділильні діаметри черв’яка і колеса за формулами [3, с. 84]:

![]() ;

;

![]()

6.21. Визначити розрахункову швидкість ковзання у зачепленні за формулою (3.74) [3, с. 85]:

![]() ,

м/с,

,

м/с,

де ![]() — частота обертання черв’яка, хв–1.

— частота обертання черв’яка, хв–1.

У випадку, якщо ця швидкість виявиться більшою, ніж попередньо визначена орієнтовна швидкість ковзання (див. п. 6.5), необхідно уточнити такі параметри:

– допустиме

контактне напруження передачі ![]() за таблицею 3.30 [3,

с. 87]

(див. п. 6.7);

за таблицею 3.30 [3,

с. 87]

(див. п. 6.7);

– потрібний ступінь точності за таблицею 3.35 [3, с. 91];

– коефіцієнт динамічного навантаження K'HV за формулою (3.86) (див. п. 6.15);

– зведений кут тертя φ' при роботі бронзового колеса у парі зі стальним черв’яком за таблицею 3.25 [3, с. 85];

– ККД передачі за формулою (3.73) [3, с. 84]:

![]()

– фактичний крутний момент Т2' на валу черв’ячного колеса за формулою (3.81) [3, с. 85, 133], врахувавши при цьому зауваження щодо позначення параметрів Т2, N1, n1 (див. п. 6.5).

6.22. З

метою перевірки

розрахунку передачі на контактну

витривалість

за уточненими параметрами звичайно

обчислюють уточнене значення міжосьової

відстані a'w

або

фактичне розрахункове контактне

напруження ![]() у зачепленні за формулами відповідно

(3.75')

або (3.76')

[3, с. 86] і порівнюють їх із раніше

визначеними значеннями aw

або

у зачепленні за формулами відповідно

(3.75')

або (3.76')

[3, с. 86] і порівнюють їх із раніше

визначеними значеннями aw

або ![]() (див. пп. 6.18 і 6.21).

(див. пп. 6.18 і 6.21).

Оскільки раніше розрахунковий модуль було округлено до більшого стандартного значення (див. п. 6.17), що передбачало збільшення як міжосьової відстані aw (див. п. 6.18), так і можливості передавання черв’ячним колесом більшого крутного моменту, доцільно спочатку перевірити співвідношення розрахункового і допустимого контактних напружень за формулою (3.76') [3, с. 86,133], тобто:

![]() ≤

≤![]() .

.

6.23. У

випадку

![]() >

>

![]() потрібно за методикою, викладеною у п.

3.7.10 [3,

с. 88],

вирахувати за формулою (3.94) уточнену

розрахункову міжосьову відстань a'w,

визначити по ній новий розрахунковий

модуль m',

округлити його за стандартом

(див. п. 6.17) і по стандартному модулю m

вирахувати остаточно міжосьову

відстань aw

та ділильні діаметри черв’яка d1

і колеса d2

(див. пп. 6.18 і 6.20).

потрібно за методикою, викладеною у п.

3.7.10 [3,

с. 88],

вирахувати за формулою (3.94) уточнену

розрахункову міжосьову відстань a'w,

визначити по ній новий розрахунковий

модуль m',

округлити його за стандартом

(див. п. 6.17) і по стандартному модулю m

вирахувати остаточно міжосьову

відстань aw

та ділильні діаметри черв’яка d1

і колеса d2

(див. пп. 6.18 і 6.20).

6.24. Перевірний розрахунок зубів черв’ячного колеса на згин рекомендовано виконувати за формулою (3.77) [3, с. 86,133]:

,

,

де

значення більшості параметрів визначені

вище, зокрема: Т2

(Нмм)

— п. 6.5;

γ

— п. 6.19; ![]() — п. 6.14;

— п. 6.14; ![]() — п. 6.15; [σF]

(МПа) — п. 6.11; d2,

d1

(мм) — п. 6.20; m

(мм) — п. 6.17 (у випадку уточнення значення

параметрів m,

d1,

d2

— див. п. 6.23).

— п. 6.15; [σF]

(МПа) — п. 6.11; d2,

d1

(мм) — п. 6.20; m

(мм) — п. 6.17 (у випадку уточнення значення

параметрів m,

d1,

d2

— див. п. 6.23).

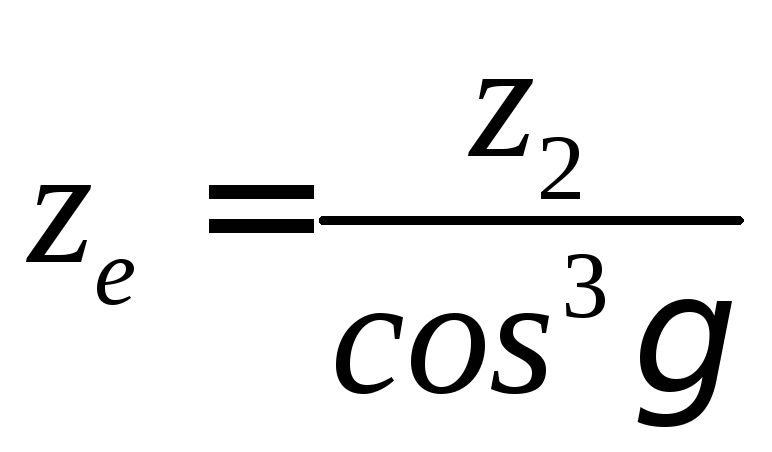

З метою

визначення коефіцієнта форми зуба

черв’ячного колеса ![]() спочатку потрібно знайти еквівалентну

кількість зубів колеса

за формулою (3.87) [3,

с. 86, 133]

(див. також п. 4.9):

спочатку потрібно знайти еквівалентну

кількість зубів колеса

за формулою (3.87) [3,

с. 86, 133]

(див. також п. 4.9):

,

,

а потім

за таблицею 3.28 [3,

с. 87]

методом інтерполяції визначити коефіцієнт

![]() .

.

Звичайно черв’ячні передачі, розраховані за наведеною методикою, задовільняють умову витривалості зубів колеса при згині.

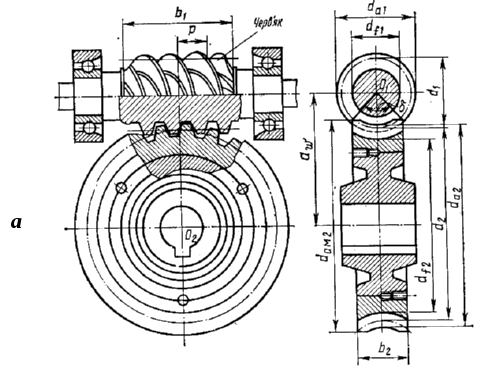

6.25. Прийняти остаточно визначені в результаті проектувального і перевірного розрахунків такі параметри передачі (рис. 6.1, а): z1; z2; d1 = dw1; d2; aw.

6.26. Виконати повний геометричний розрахунок черв’яка і колеса. Згідно з вимогами ЄСКД (ГОСТ 2.406-76) на кресленнях черв’яка і черв’ячного колеса та у стандартних таблицях, розміщених на цих кресленнях, потрібно вказати такі параметри зубчастих вінців (рис. 6.1, а).

На зображенні черв’яка: da1 [3, с. 84]; довжину нарізаної частини черв’яка b1 [3, c. 84]; радіус кривизни перехідної кривої витка черв’яка: ρf1 = 0,3m; дані, які визначають контур нарізаної частини черв’яка та шорсткість бокових поверхонь витка [3, с. 115].

На зображенні черв’ячного колеса: da2; daм2; b2 [3, с. 84]; радіус виїмки поверхні западин черв’ячного колеса (радіус вершин фрези, якою повинно бути нарізане черв’ячне колесо): Rf2 = 0,5da1 + 0,2m; дані, які визначають контур вінця колеса та шорсткість бокових поверхонь зубів [3, с. 144].

У таблицях

параметрів зубчастого вінця черв’яка

повинні бути наведені такі дані [3, с.

115]: m;

z1;

вид черв’яка: ZA

або Z1;

![]() ;

напрям лінії витка — «правий» або

«лівий» (черв’яки передач, за виключенням

випадків, обумовлених кінематикою

привода, повинні мати лінію правого

напряму); вихідний черв’як (указати

ГОСТ 19036-81); ступінь точності за ГОСТ

3675-81; ділильна товщина по хорді витка

черв’яка

;

напрям лінії витка — «правий» або

«лівий» (черв’яки передач, за виключенням

випадків, обумовлених кінематикою

привода, повинні мати лінію правого

напряму); вихідний черв’як (указати

ГОСТ 19036-81); ступінь точності за ГОСТ

3675-81; ділильна товщина по хорді витка

черв’яка

![]() [3,

с. 107];

висота до хорди витка черв’яка

[3,

с. 107];

висота до хорди витка черв’яка

![]() [3,

с. 107];

d1;

хід витка черв’яка:

[3,

с. 107];

d1;

хід витка черв’яка: ![]() ;

позначення креслення спряженого колеса.

;

позначення креслення спряженого колеса.

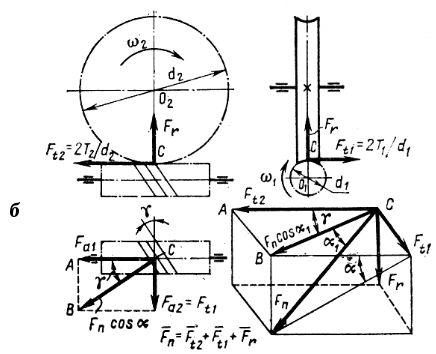

Рис. 1 — Черв’ячна передача з циліндричним черв’яком та її основні геометричні (а) і силові (б) параметри

У таблицях параметрів зубчастого вінця черв’ячного колеса повинні бути наведені такі дані [3, с. 114]: m; z2; напрям лінії зуба; коефіцієнт зміщення черв’яка x; вихідний твірний черв’як (для стандартного твірного черв’яка указати: ГОСТ 19036-81); ступінь точності за ГОСТ 3675-81; aw; d2; вид спряженого черв’яка (ZA або Z1); z1; позначення креслення спряженого черв’яка.

6.27. Вибрати мастило для охолодження редуктора. Згідно з рекомендаціями кінематична в’язкість мастила для черв’ячних передач при швидкості ковзання υк = 2,5…10 м/с, середніх умовах роботи і допустимій температурі мастила 100…120° С становить ν100 = 15…34 сСт = (15…34)·10–6 м2/с [3, с. 116, 133].

Тому для черв’ячних редукторів, які працюють з постійним навантаженням, доцільно приймати авіаційні мастила марок МС14, МС20, МК22 за ГОСТ 21743-76, або циліндрове мастило марки 38 за ГОСТ 6411-76 [3, с. 116, 206]. Для черв’ячних редукторів, які працюють з переривами і для яких робоча температура нижче, ніж при неперервній роботі, доцільно застосовувати авіаційні мастила з меншою в’язкістю (див. вище) або індустріальні мастила марок 50, 70, 100 за ГОСТ 20799-75.

6.28. Виконати тепловий розрахунок редуктора, який для черв’ячних передач є обов’язковим [3, с. 89].

Кількість тепла, яке виділяється в редукторі під час роботи передачі:

![]() ,

Дж/с,

,

Дж/с,

де ![]() — потужність, яка передається черв’яком,

Вт;

— потужність, яка передається черв’яком,

Вт; ![]() — ККД черв’ячної передачі (див. п. 6.21).

— ККД черв’ячної передачі (див. п. 6.21).

Кількість тепла, яке віддається корпусом редуктора у навколишнє середовище:

![]() ,

Дж/с,

,

Дж/с,

де ![]() — коефіцієнт тепловіддачі, — при

природньому охолодженні редуктора

приймають

— коефіцієнт тепловіддачі, — при

природньому охолодженні редуктора

приймають ![]() ≈ 7…15 Вт/м2·град;

при обдуві редуктора вентилятором,

установленим на валу черв’яка,

≈ 7…15 Вт/м2·град;

при обдуві редуктора вентилятором,

установленим на валу черв’яка, ![]() ≈ 21…28 Вт/м2·град;

S

= 20 aw2,

м2

— вільна поверхня охолодження корпуса

одноступінчастого черв’ячного редуктора

без врахування площі днища;

≈ 21…28 Вт/м2·град;

S

= 20 aw2,

м2

— вільна поверхня охолодження корпуса

одноступінчастого черв’ячного редуктора

без врахування площі днища; ![]() = 60…90° С — температура мастила;

= 60…90° С — температура мастила; ![]() = 20° С — температура повітря.

= 20° С — температура повітря.

Якщо

площа поверхні запроектованого редуктора

не забезпечує нормального теплового

режиму його роботи,

тобто

![]() >

> ![]() ,

то рекомендується збільшити її, зробивши

корпус ребристим. При цьому до загальної

площі тепловіддаючої поверхні добавляють

лише 50% площі ребер. Якщо застосування

ребристого корпуса і штучного обдування

не дають належного ефекту, то в картер

редуктора можна вмонтувати змійовик з

охолодною водою.

,

то рекомендується збільшити її, зробивши

корпус ребристим. При цьому до загальної

площі тепловіддаючої поверхні добавляють

лише 50% площі ребер. Якщо застосування

ребристого корпуса і штучного обдування

не дають належного ефекту, то в картер

редуктора можна вмонтувати змійовик з

охолодною водою.

СПИСОК ЛІТЕРАТУРИ

1. Малащенко В. О., Янків В. В. Деталі машин. Курсове проектування: Навч. посібник для студентів ВНЗ. — Львів: «Новий Світ – 2000», 2004. — 232 с.

2. Коновалюк Д. М., Ковальчук Р. М., Байбула В. О., Товстушко М. М. Деталі машин. Практикум. Навчальний посібник. — К.: Кондор, 2009. — 278 с.

3. Киркач Н. Ф., Баласанян Р. А. Расчет и проектирование деталей машин: Учебное пособие для технических вузов. — 3-е изд., перераб. и доп. — Харьков: Основа, 1991. — 276 с.

4. Баласанян Р. А. Атлас деталей машин: Навч посібник для техн. вузів — Харків: Основа, 1996. — 256 с.

5. Павлище В. Т. Основи конструювання та розрахунок деталей машин: Підручник. — Львів: Афіша, 2002. — 560 с.

6. Коновалюк Д. М., Ковальчук Р. М. Деталі машин: Підручник: Друге видання. – К.: Кондор, 2004. – 584 с.

7. Проектирование механических передач: Учебно-справочное пособие для втузов/ С. А. Чернавский, Г. А. Снесарев, Б. С. Козинцев и др. – 5-е изд. перераб. и доп. – М.: Машиностроение, 1984 – 560 с.

8.Кудрявцев В. Н. Курсовое проектирование деталей машин.—Л.: Машиностроение, 1984. – 400 с.

9. Цехнович Л. И., Петриченко И. П. Атлас конструкций редукторов.—К.: Вища школа, 1990.—151 с.

10. Иванов М. Н. Детали машин—М.: Высш. шк., 1991.—383 с.

11. Гузенков П. Г. Детали машин.—М.: Высш. шк., 1982.—351 с.; 1986—359 с.

12. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин. — М.: Высш. шк., 1985 — 416 с.

13. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. — М.: Машиностроение, 1979 – 1989. Т1.—728 с.; Т2.—559 с.; Т3.—557 с.

14. Справочник техника-конструктора. Изд. 3-е, перераб. и доп. Самохвалов Я. А., Левицкий М. Я., Григораш В. Д. Киев, «Техника», 1978. 592 с.

15. Смірнов В. М. Деталі машин. Зубчасті і черв’ячні передачі: Методичні вказівки до практичних занять. — К.: КНУБА, 2002. — 75 с.

16. Смірнов В. М. Деталі машин. Фрикційні, пасові і ланцюгові передачі: Методичні вказівки до практичних занять — К.: КНУБА, 2001. — 59 с.

17.Смірнов В. М. Вали і опори: Методичні вказівки до практичних занять для студентів спеціальності 7.090214. — К.: КНУБА, 2003. — 149 с.

18. Смірнов В. М. Деталі машин. Вибір і розрахунок муфт: Методичні вказівки до практичних занять. — К.: КНУБА, 2002. — 32 с.

19. Програмована методика нормативного проектувального розрахунку зубчастих циліндричних евольвентних передач зовнішнього зачеплення: Методичні рекомендації до практичних занять та курсового і дипломного проектування / Уклад. В. Т. Бажан. — К.: КНУБА, 2012. — 61 с.

20. Програмована методика нормативного проектувального розрахунку зубчастих конічних передач з прямими зубами Методичні рекомендації до практичних занять та курсового і дипломного проектування / Уклад. В. Т. Бажан. — К.: КНУБА, 2012. — 61 с.

21. Розробка алгоритму та програми нормативного розрахунку зубчастих циліндричних передач зовнішнього зачеплення / В. Т. Бажан, Т. В. Шевченко, Г. М. Мачишин, С. О. Лось // Гірничі, будівельні, дорожні та меліоративні машини: Всеукраїнський збірник наукових праць. — К: КНУБА, 2007, — вип. 69. — С. 82–87.

Додаток 1.