Praktikum_po_fizike_1 / №06твердость мат

..doc

ЛАБОРАТОРНАЯ РАБОТА № 6

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МАТЕРИАЛОВ

Цель работы: Ознакомиться с методами измерения твёрдости материалов. Определить твёрдость различных материалов по методу Бринелля.

Приборы и оборудование: установка для определения твёрдости по методу Бринеля, измерительный микроскоп, набор гирь, образцы из свинца, меди, алюминия и разных пломбировочных материалов.

Теория работы

Все материалы характеризуются механическими, физическими, химическими и технологическими свойствами. К механическим свойствам относится способность материалов сопротивляться деформирующему и разрушающему воздействию внешних механических сил в сочетании со способностью при этом упруго и пластически деформироваться. К основным механическим свойствам относятся: твёрдость, прочность, пластичность и усталость материалов.

Чтобы получить количественное выражение любого свойства, материал подвергают механическим испытаниям с помощью специальных машин и приборов. При этом на материал воздействуют статическими и динамическими нагрузками, подвергая его деформациям растяжения, сжатия, изгиба, кручения, удара и т.п. Испытания проводят на образцах определённых размеров с соблюдением всех технологических особенностей и в соответствии с установленными государственными стандартами. Результаты испытаний принято выражать в определённых единицах, что позволяет сравнивать материалы по их механическим свойствам.

Одним из важнейших показателей многих конструкционных и пломбировочных материалов является их твердость. Твёрдостью называется способность тела оказывать сопротивление при внедрении в его поверхность другого тела.

Испытание на твердость всегда производится на поверхности образца или на поверхности его разреза и носит характер внедрения через нее в материал другого тела небольших размеров, более твердого, нежели исследуемый материал. Твердость определяется по результатам локальной пластической деформации материала в пределах малого объема. Способы и условия получения деформации при этом весьма разнообразны. По этой причине существует много методов определения твердости, отличающихся: а) формой проникающего тела и б) способами проникновения. Общим условием любого метода определения твердости является осуществление сосредоточенного на поверхности образца механического давления, которое создается для данного метода одним и тем же телом определенных размеров и формы, которые не должны изменяться под нагрузкой.

Величины, характеризующие твердость, называются числами твердости. Определяемые разными способами, они различны по величине и по размерности и всегда сопровождаются указанием способа их определения.

Наибольшее применение получили следующие методы измерения твёрдости материалов: статическое вдавливание стального шарика (Бринель, обозначение твердости HB). Для более твёрдых материалов вдавлиают алмазные конуса (Роквелл; обозначение твердости HR) или пирамиды (Виккерс, обозначение НW). Из других способов следует отметить царапание материала алмазным конусом. В последнее время успешно развивается метод определения микротвердости по результатам вдавливания в поверхность испытуемых образцов при небольших нагрузках малых алмазных наконечников и последующем измерением полученных микроскопических отпечатков.

Такие исследования расширяют знания о механических характеристиках естественных и искусственных материалов. Исследование твердости естественных зубов позволяет выявить наиболее «опасные» зоны в зубных рядах и отдельных зубах. Знание твердости стоматологических материалов позволяет вырабатывать рекомендации об использовании их для протезирования в ротовой полости.

Для сравнения в таблице 1 приведены значения микротвёрдости некоторых зубных тканей и пломбировочных материалов.

Таблица 1

-

№

Материал

Микротвердость

НВ, кГ/мм2

1

2

3

4

5

6

7

8

9

10

Зубная ткань:

эмаль

дентин

цемент

Амальгама:

медная

марки МО

серебряная

Цемент:

силидонт

силицин

Пластмасса:

норакрил

дентоксин

324

75

54

200

141

112

120

90

22

28

В настоящей работе проводится определение

твердости различных материалов по

методу Бринеля. Схема испытания

приведена на рис. 1.

настоящей работе проводится определение

твердости различных материалов по

методу Бринеля. Схема испытания

приведена на рис. 1.

Сущность испытания заключается в том, что в образец вдавливают стальной шарик определенного диаметра D. Шарик выдерживают некоторое время (60 с) под нагрузкой, в результате чего на поверхности образца остается отпечаток (лунка) диаметром d. Отношение нагрузки в килограммах к площади поверхности отпечатка в квадратных миллиметрах называется числом твердости по Бринелю.

![]() .

[НВ]

= Н/м2

. (1)

.

[НВ]

= Н/м2

. (1)

Площадь поверхности отпечатка можно вычислить по формуле

![]() .

(2)

.

(2)

Таким образом, число твердости по Бринелю является функцией диаметра отпечатка d, который зависит от величины нагрузки F и от диаметра шарика D.

Описание установки

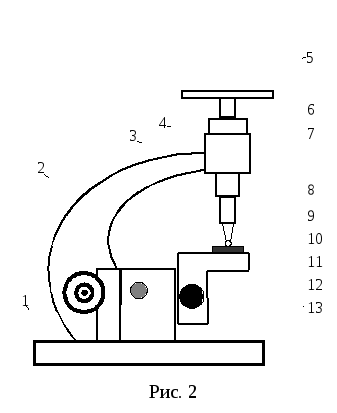

На

рис. 2 представлено схематическое

изображение установки для измерения

твёрдости материалов. На основании 1

установлена скоба 2, на верхнем конце

которой закреплен держатель 3. В держатель

3 вставлена направляющая муфта 4, внутри

которой скользит с очень малым трением

шток 7. На верхнем конце штока располагается

платформа 6, на которую для создания

нагрузки в процессе работы устанавливают

гири 5. На нижнем конце штока закреплён

держатель 8 с шариком 9. Образец 10

располагается под шариком 9 на подъёмном

столике 11. Поднятие и опускание столика

осуществляется маховичком 12. Закрепление

подъёмного столика в рабочем положении

о существляется

фиксатором 13.

существляется

фиксатором 13.

Порядок выполнения работы

-

Извлечь фиксатор 13 и маховичком 12 опустить подвижный столик 11 до упора вниз.

-

Поместить на подвижный столик 11образец из исследуемого материала.

-

Вращая маховичок 12, медленно поднять столик 11 до соприкосновения шарика 9 с поверхностью образца.

-

Продолжая вращение, приподнять шток вместе с платформой и гирями на несколько мм вверх.

-

С помощью фиксатора, который вставляют в отверстие расположенное внизу столика, закрепить платформу в этом положении (фиксатор на рисунке не показан).

-

Выждав 60 секунд, фиксатор извлечь, а столик опустить до упора вниз.

-

Передвинуть образец и при тех же условиях получить ещё два отпечатка.

-

С помощью измерительного микроскопа измерить диаметры d полученных отпечатков по двум взаимно перпендикулярным направлениям и найти их среднее значение. (Цена деления окулярной сетки микроскопа дана).

-

По формуле (2) рассчитать площадь S поверхности отпечатков.

-

Вычислить по формуле (1) значение твёрдости HВ материала, используя известное значение диаметр шарика D.

-

Полученные в процессе работы данные, занести в таблицу 2.

Таблица 2

|

№ отпечатка |

Диаметр отпечатка, мм |

Площадь отпечатка м2 |

Усилие сжатие Н

|

Число твердости по Бринелю НB, Н/м2 |

||

|

1 измерение |

2 измерение |

среднее значение |

||||

|

1 2 3 4 5 |

|

|

|

|

|

|

Исследования выполняют для образцов из свинца, меди и других материалов.

Контрольные вопросы

-

Что понимается под твердостью материала?

-

Перечислите основные методы определения твердости материалов. Чем они отличаются?

-

Любой ли материал можно испытать на твердость по методу Бринеля?

-

Для чего в работе при определении твердости выдерживают образец под давлением в течение 60 с?

-

Связана ли твердость материала с его прочностью?

-

Почему необходимо знать твёрдость стоматологических материалов?

-

Что понимают под механическими свойствами материалов?

-

Назовите основные механические свойства материалов.