- •2. Підшипники

- •2.1. Підшипники ковзання – область застосування, класифікація, конструкції та матеріали

- •2.2. Тертя і змащення підшипників ковзання

- •2.3. Критерії працездатності і розрахунку підшипників ковзання

- •2.4. Підшипники кочення – загальні відомості

- •2.5. Класифікація і конструкції підшипників кочення

- •2.6. Загальні вимоги до конструкцій опор валів

- •2.7. Конструкції опор валів з підшипниками кочення

- •2.8. Деталі кріплення підшипників кочення в опорах валів

- •2.9. Змащування та ущільнення опор з підшипниками кочення Мастильні матеріали і способи змащення

- •Ущільнення опор з підшипниками кочення

- •2.10. Розрахунок підшипників кочення

- •Приклад вибору підшипників кочення

- •Питання для самоконтролю до розділу "підшипники"

2.3. Критерії працездатності і розрахунку підшипників ковзання

Розглянемо розрахунок підшипників, що працюють в умовах напіврідинного чи напівсухого тертя. У цих умовах працюють підшипники ковзання більшості машин легкої промисловості. Такі підшипники розраховують за умовною методикою.По-перше, обмежують середній тиск між цапфою і вкладишем. Це забезпечує наявність мастила між робочими поверхнями цапфи і вкладиша та обмежує їхній знос.По-друге, підшипник розраховують на нагрівання, щоб забезпечити нормальний тепловий режим його роботи. Значне підвищення температури підшипника (вище допустимої) призводить до зниження в’язкості мастила і погіршення його змащувальних властивостей, що підвищує знос і небезпеку заїдання.При розрахунку роблять допущення, що тиск розподіляється рівномірно по проекції площі контакту пари цапфа-вкладиш на площину.

Розрахунок на середній тиск для підшипників провадиться по формулі

![]() , (2.2)

, (2.2)

де р – розрахунковий тиск; F – радіальне навантаження на підшипник; l – довжина цапфи; [р] – допустимий тиск між цапфою та вкладишем.

Для підп’ятників ковзання

![]() , (2.3)

, (2.3)

де b = 0,9...0,95 – коефіцієнт зменшення опорної площі п’ят за рахунок мастильних канавок; Аоп – опорна площа п’яти.

Для суцільних п’ят

![]() ;

для кільцевих п’ят

;

для кільцевих п’ят![]() ,

де

,

де![]() – зовнішній та внутрішнійдіаметри

опорного кільця

п’яти; для

гребінчастих п’ят

– зовнішній та внутрішнійдіаметри

опорного кільця

п’яти; для

гребінчастих п’ят

![]() ,

,![]() –

відповідно зовнішній та внутрішнійдіаметри гребня, z

– число гребенів.

–

відповідно зовнішній та внутрішнійдіаметри гребня, z

– число гребенів.

Підшипники ковзання на нагрівання розраховують по добутку середнього тиску р на окружну швидкість (швидкість ковзання) v цапфи (якщо v > 2 м/с):

![]() . (2.4)

. (2.4)

Окружна швидкість точки на поверхні шипу (шийки) при кутовій швидкості w (або частоті обертання п) визначається по формулі

![]() . (2.5)

. (2.5)

Для п’ят зазвичай знаходять

окружну швидкість точки,

розташованої на колі

середнього діаметра. Для кільцевої

п’яти при зовнішньому діаметрі

![]() і внутрішньому

і внутрішньому

![]()

![]() .

.

Розрахунок підшипників ковзання з рідинним тертям ґрунтується на тому, що масляний шар між цапфою і вкладишем повинен сприймати все навантаження,що діє на підшипник. При цьому товщина масляного шару повинна бути більше сум нерівностей поверхонь цапфи і вкладиша. Основні теоретичні положення, методика і послідовність такого розрахунку наводяться в літературі [1–4] та ін.

Недоліки підшипників ковзання: порівняно великі втрати на тертя (за винятком підшипників,що працюють у режимі рідинного тертя); значні габарити в осьовому напрямку; порівняльна складність конструкції і високі вимоги до змащення підшипників,що працюють в умовах рідинного тертя; застосування дорогих і дефіцитних антифрикційних матеріалів; відсутність взаємозамінності, тому що майже немає стандартизації і не організоване їх централізоване і масове виробництво.

2.4. Підшипники кочення – загальні відомості

Опори валів і осей, у яких тертя ковзання замінене тертям кочення, називають підшипниками кочення. Опора кочення складається з корпуса, підшипника кочення, пристроїв для закріплення підшипника на валу та в корпусі, захисних і мастильних пристроїв. Корпус підшипника кочення, як і корпус підшипника ковзання, може виготовлятися як окрема деталь або виконуватися як одне ціле з деталлю, на якій установлюється підшипник. У машинах легкої промисловості, як правило, корпусом підшипника служать інші корпусні деталі машин.

У даний час підшипники кочення – основні види опор у машинах. Вони належать до групи деталей, які найширше стандартизовані і централізовано виготовляються в масовому порядку на спеціалізованих заводах. Вітчизняна промисловість виготовляє підшипники кочення багатьох типорозмірів з широким діапазоном зовнішніх діаметрів. Деякі, найбільш поширені типи і розміри підшипників кочення наведені у додатку А.

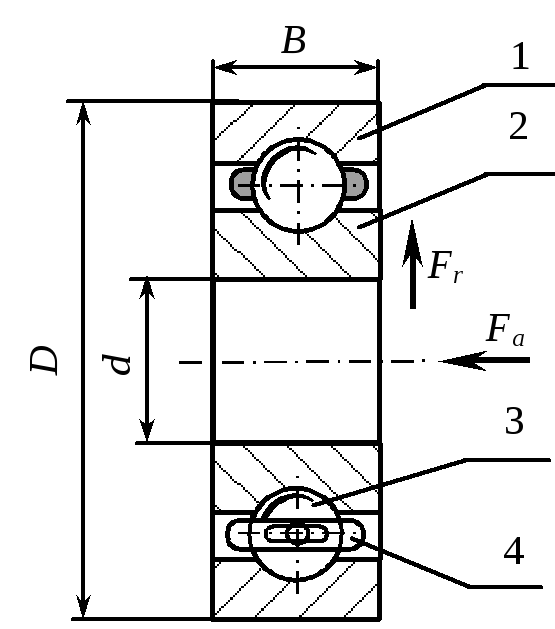

Підшипники кочення (рис. 2.5) зазвичай складаються з двох кілець з біговими доріжками: зовнішнього 1, закріпленого в корпусі, і внутрішнього 2, насадженого на вал; тіл кочення 3, що котяться по бігових доріжках кілець на деякій відстані одне від одного, і сепаратора 4, що роз’єднує тіла кочення. Підшипникові кільця і тіла кочення виготовляються із шарикопідшипникових високовуглецевих хромистих сталей ШХ6, ШХ9, ШХ15, ШХ15СГ та ін. Названі деталі піддаються термічній обробці до НRC 62-65 з наступним шліфуванням і поліруванням. Сепаратори виготовляють з м’яких вуглецевих сталей Ст0; Ст1; Ст2; Сталь08; Сталь10, а також з латуні, бронзи, капрону, текстоліту.

Рис. 2.5

– Підшипник кочення

Недоліки підшипників кочення: великі габарити по діаметру; значно менша довговічність при великих кутових швидкостях і навантаженнях; менша здатність демпфірувати коливання; нероз’ємність конструкції, що не дозволяє застосовувати підшипники кочення в деяких складальних одиницях (наприклад, для шийок колінчастих валів).