- •Введение

- •1. Анализ состояния проблемы и теоретические аспекты применения мембранных процессов для очистки сточных вод

- •1.1. Характеристики мембранных методов очистки и концентрирования растворов

- •1.2. Характеристика пористых мембранных материалов, применяемых в технологии очистки воды

- •1.2.1. Полимерные органические мембраны

- •1.2.2. Получение, структура и свойства неорганических мембран

- •1.3. Перспективы применения сиалоновых , нитрид - и карбидкремниевых мембран для очистки промышленных и природных вод

- •1.4. Применение мембранных методов дляочистки сточных вод полигонов

- •Концентрации загрязняющих веществ в фильтрационных водах типичных бытовых отходов

- •2. Экспериментальная часть

- •Выбор мембранных материалов и исследование их физико-химических свойств

- •Карбидкремниевые мембраны получали термообработкой прессовок из смесей Si-30%графита и SiO2-37%графита по реакциям синтеза из элементов:

- •Или карботермического восстановления

- •Выбор модельных растворов для исследования и методики определения их в водных растворах

- •Методика проведения эксперимента

- •Исследование влияния физико-химических свойств и пористой структуры мембранных материалов на степень извлечения веществ

- •2.3.1. Мембранное извлечение красителя метиленового голубого

- •2.3.2. Исследование извлечения гуминовых соединений мембранными материалами

- •2.3.3. Исследование извлечения гуматов металлов

- •4.2. Разработка технологической схемы мембранной технологии очистки фильтрационных вод полигонов захоронения тбо.

- •5.Экономическая часть Расчет себестоимости одного часа дипломной нир

- •Составление сметы затрат на дипломную нир

- •Расчет материальных затрат на выполнение темы

- •Расчет стоимости оборудования

- •Расчет заработной платы исполнителей

- •Калькуляция себестоимости дипломной нир

- •6.Охрана труда

- •6.1. Вредные факторы Вредный фактор – производственный фактор, воздействие которого на работающего в определенных условиях приводит к заболеванию или снижению работоспособности.

- •6.1.1. Влияние химических веществ

- •6.2.2. Влияние шума

- •Допустимые уровни звукового давления в октавных полосах частот, уровни звука и эквивалентные уровни звука на рабочих местах для широкополосного постоянного шума принимают (табл. 6.1):

- •6.2. Опасные факторы Опасный фактор – производственный фактор, воздействие которого на работающего в определенных условиях приводит к производственной травме или другому внезапному ухудшению здоровья.

- •6.2.1. Работа со стеклянной посудой

- •6.2.2. Работа с нагревательными приборами

- •6.2.3. Электроопасность

- •6.3. Мероприятия по охране труда

- •6.3.1. Средства и методы защиты от шума

- •6.3.2. Защита при работе с химическими реактивами

- •6.3.3. Защита от опасности поражения электрическим током

- •6.3.4. Меры безопасности при работе с нагревательными приборами

- •6.4 Пожарная безопасность

- •Список использованной литературы

Введение

Удовлетворение потребности населения, промышленности и сельского хозяйства в воде становится важнейшей народнохозяйственной проблемой, требующей истощения ресурсов чистой воды.

Возрастающие требования к качеству и степени очистки сточных вод, переход на безотходные технологии и создание замкнутых систем промышленного водоснабжения требуют разработки эффективных технологий очистки стоков. Традиционные методы механической и биологической очистки часто не обеспечивают требуемое качество очищенной воды, достаточное для повторного использования на предприятии или удовлетворяющее санитарным требованиям сброса сточных вод в водоемы. Во многих случаях без применения физико-химических методов очистки невозможно добиться необходимого качества воды.

В настоящее время в практике водоочистки широкое применение находят мембранные технологии, которые позволяют одновременно очищать воду от органических и неорганических компонентов, бактерий, вирусов и других загрязнений. При этом часто удается довести концентрат до уровня, при котором становится рентабельной регенерация растворенных веществ, а очищенную воду использовать для нужд производства или бытовых целей. Таким образом, эти методы позволяют одновременно решать проблемы водоснабжения, водоочистки и утилизации ценных отходов.

В качестве мембран в промышленности применяют пористые органические и неорганические материалы. Керамические мембраны обладают высокой прочностью, термической и химической устойчивостью, что обусловливает их применение в практике водоочистки.

В НЦ ПМ разработаны методики синтеза и получены образцы сиалоновых и карбидкремниеых материалов различного состава и пористой структуры.

Средний диаметр пор синтезированных материалов сопоставим с размерами пор известных ультрафильтрационных мембран, применяемых в технологии очистки воды от растворимых высокомолекулярных органических и комплексных соединений, что свидетельствует о возможности применения этих материалов в водоочистке.

В работе исследованы эксплуатационные характеристики синтезированных материалов и разработана технология очистки сточных вод от высокомолекулярных соединений с использованием мембран.

1. Анализ состояния проблемы и теоретические аспекты применения мембранных процессов для очистки сточных вод

1.1. Характеристики мембранных методов очистки и концентрирования растворов

Для концентрирования или очистки разбавленных (водных) растворов широко используются мембранные процессы, осуществляемые под действием перепада давления, или баромембранные процессы. Мембраны обладают развитой пористой структурой, основными характеристиками которой являются размеры пор и распределение их по размерам.

Различные мембранные процессы можно классифицировать по размерам разделяемых частиц растворенного вещества и, следовательно, по структуре используемых мембран [1].

К основным мембранным методам разделения жидких систем относятся: микрофильтрация, ультрафильтрация, обратный осмос, электродиализ. В любом из этих процессов разделяемый раствор вводится в соприкосновение с полупроницаемой мембраной с одной ее стороны. Вследствие особых свойств полупроницаемых мембран, прошедшая через них смесь обогащается одним из компонентов. В ряде случаев процесс проходит настолько полно, что продукт практически не содержит примесей, задерживаемых мембраной. И наоборот, применяя тот или иной мембранный метод разделения, можно получить в растворе перед мембраной компонент или компоненты практически без примесей вещества, проходящего через мембрану.

Микрофильтрация - мембранный процесс в наибольшей степени близкий к обычной фильтрации. Применяется для отделения от растворителя крупных коллоидных частиц или взвешенных микрочастиц размером 0,1 –10 мкм [2].

Мембраны для микрофильтрации могут быть изготовлены из разнообразных органических (полимеры) или неорганических (керамика, металлы, стекло) материалов.

Размер пор микрофильтрационных мембран варьирует от 0.05-10 мкм.

Главной проблемой при использовании микрофильтрации является уменьшение скорости потока, что связано с концентрационной поляризацией и отложением осадков на поверхности мембраны или осаждением внутри пор. Чтобы предотвратить забивание мембраны, нужно осуществлять тщательный контроль способа проведения процесса.

Микрофильтрация находит широкое применение в промышленности при разделении растворов, содержащих частицы или молекулы размером больше 0.1 мкм.

Основными областями применения микрофильтрации являются стерилизация и осветление напитков и лекарственных препаратов пищевой и фармацевтической промышленностях. Новыми областями применений микрофильтрации является био- и биомедицинская технология [1].

Ультрафильтрация– процесс мембранного разделения, а так же фракционирования и концентрирования растворов. Он протекает под действием разности давления (до и после мембраны) растворов высокомолекулярных (ВМС) и низкомолекулярных (НМС) соединений

Ультрафильтрацию используют для разделения систем, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя, т.е. ее можно использовать для очистки сточных вод от высокомолекулярных соединений. Размер пор ультрафильтрационных мембран находится в пределах от 1 до 100 нм.

В зависимости от назначения процесса мембраны пропускают:

растворитель и преимущественно НМС (при разделении ВМС и НМС);

растворитель и определенные фракции ВМС (при фракционировании ВМС);

только растворитель (при концентрировании ВМС).

Движущей силой ультрафильтрации является разность давлений (рабочего и атмосферного) по обе стороны мембраны. Так как осмотические давления ВМС малы по сравнению с рабочим давлением жидкости, то при вычислении движущей силы процесса ультрафильтрации обычно их не учитывают. Если используемая ультрафильтрационная мембрана не селективна по отношению к НМС ( при разделении ВМС и НМС), то в этом случае осмотические давления НМС при расчете движущей силы также не учитываются. При высоких концентрациях ВМС осмотические давления могут достигать значений, соизмеримых с рабочим давлением жидкости, и тогда движущая сила определяется по уравнению (1.1). Обычно ультрафильтрацию проводят при сравнительно невысоких давлениях 0.3–1Мпа [2].

Большинство промышленных ультрафильтрационных мембран в настоящее время изготавливается из полимерных материалов методом инверсии фаз.

Инверсия фаз – это процесс, при котором полимер переводится из раствора в твердое состояние. Инверсия фаз часто инициируется с помощью перехода из одной жидкой фазы в две. На определенной стадии этого распада в фазе с высокой концентрацией полимера образуется твердая фаза. С помощью контроля за начальной стадией фазового перехода может быть получена мембрана с необходимой морфологией, то есть могут быть изготовлены как пористые, так и непористые мембраны.

Метод инверсии фаз включает много различных методик, таких как испарение растворителя, осаждение c контролируемым испарением, термическое осаждение, осаждение под действием паровой фазы.

Ниже представлены некоторые из этих материалов:

полисульфон / полиэфирсульфон; поливинилединфторид; полиакрилонитрил; производные целлюлозы , полиамид; алифатические полиамиды.

Кроме указанных полимерных материалов в качестве ультрафильтрационных мембран в последнее время в практике водоочистки используются неорганические (керамические) материалы.

Ультрафильтрация может быть использована в пищевой и молочной промышленностях, в фармацевтической промышленности, текстильной и химической промышленностях, металлургии и другие, а также для очистки сточных вод от высокомолекулярных органических веществ, красителей и др.

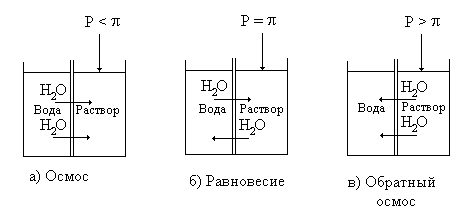

Обратный осмосзаключается в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие растворитель и полностью или частично задерживающие молекулы либо ионы растворенных веществ. Размер пор мембраны варьирует от 1.0 –1 нм. В основе описываемого способа лежит, явление осмоса – самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор (рис.1.1,а). Давление, при котором наступает равновесие (рис.1.1,б), называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое (рис.1.1,в), то перенос растворителя будет осуществляться в обратном направлении. Данный процесс получил название – обратный осмос.

Движущую силу процесса обратного осмоса в случае идеально полупроницаемой мембраны определяют следующим образом:

Р = Р - 1, (1.1)

где Р – избыточное (рабочее) давление над исходным раствором; 1 – осмотическое давление раствора.

Рис.1.1. Условия возникновения обратного осмоса ( * g *H –осмотическое давление).

На практике мембраны не обладают идеальной полупроницаемостью и наблюдается некоторый переход через мембрану растворенного вещества. В этом случае движущая сила определяется выражением:

1 2 , (1.2)

где 2 – осмотическое давление фильтрата, прошедшего через мембрану.

Осмотические давления растворов могут достигать десятков мегапаскалей. Рабочее давление в обратноосмотических установках должно быть значительно больше, поскольку их производительность определяется движущей силой процесса – разностью между рабочим давлением и осмотическим [2].

Величина потока через мембрану является столь же важной характеристикой, как селективность по отношению к различным типам растворенного вещества. Если выбор материала для мембраны основывался на характеристических разделительных свойствах, поток через приготовленную из этого материала мембрану можно улучшать за счет уменьшения толщины мембраны. Поток приблизительно обратно пропорционален толщине мембраны, поэтому большинство мембран обратного осмоса выполняются как асимметричные с плотным верхним слоем (толщиной до 1 мкм) и нижележащей пористой подложкой (толщиной 50 –150 мкм). Сопротивление транспорту в такой мембране определяется в основном плотным верхним слоем. Различают два типа мембран с асимметричной структурой:

1) интегральные или асимметричные мембраны;

2) композиционные мембраны.

В асимметричных мембранах как верхний слой, так подложка состоят из одного и того же материала. Такие мембраны получают по методу инверсии фаз. В связи с этим важно, чтобы полимерный материал, из которого получают мембрану растворялся в каком-либо растворителе или смеси растворителей. Так как большинство полимеров растворимы, то асимметричные мембраны можно изготавливать почти из любого материала. Однако это, конечно, не означает, что все такие мембраны окажутся пригодными для обратного осмоса. Так, при использовании обратного осмоса для водных систем, например, при обессоливании морской воды или загрязненных вод, нужно использовать гидрофильные материалы с низкой проницаемостью для растворимых компонентов.

Для обратного осмоса применяют целлюлозные, ароматические полиамидные, полиимидные и керамические мембраны.

Композиционные мембраны составляют второй тип структур, часто используемых для обратного осмоса. В таких мембранах верхний рабочий слой и расположенная под ним подложка состоят из разных полимерных материалов, что позволяет оптимизировать каждый слой по отдельности. Первой стадии получения композиционной мембраны является приготовление пористой подложки. Важными характеристиками подложки является ее поверхностная пористость и распределение пор по размерам. В качестве подложки часто используют ультрафильтрационные мембраны.

Поскольку мембраны для обратного осмоса можно рассматривать как промежуточные между пористыми ультральтрафильтрационными и плотными первапорационно-газоразделительными мембранами, не нужно, чтобы их структура была такой же плотной, как у последнего типа мембран. Большинство композиционных мембран для обратного осмоса получают методом межфазной полимеризации.

Основным использованием обратного осмоса является очистка воды, главным образом, обессоливание солоноватых вод и особенно морской воды с целью получения питьевой воды. Другой важной областью применения обратного осмоса является производство ультрачистой воды для полупроводниковой промышленности.

Обратный осмос используется на стадии концентрирования, особенно в пищевой промышленности, в гальванотехнологии для концентрирования сточных вод [1].

Электродиализ– это процесс, в котором ионы растворенного вещества проходят через мембрану под действием электрического поля. Таким образом, для осуществления электродиализа необходимо создание в качестве движущей силы градиента электрического потенциала. Обычно электродиализ применяют для разделения и концентрирования растворов электролитов. Хотя он зародился как модификация обычного диализа с добавлением двух электродов, но по нескольким показателям эти два процесса сильно отличаются друг от друга.

Обычный диализ обусловлен градиентом концентрации, и поток растворенного вещества в этом случае направлен из более концентрированного в менее концентрированный раствор. В электродиалезе же в качестве движущей силы используется электрическая энергия, а направление переноса может быть любым и зависеть от конкретных условий.

В процессе электродиализа транспорт ионов осуществляется вследствие протекания постоянного электрического тока при наложении разности электрического потенциала. Для того чтобы мембраны были селективными по отношению к ионам, используются ионообменные мембраны, осуществляющие перенос либо катионов или анионов. Анионообменные мембраны несут положительно заряженные группы, присоединенные к полимеру. Такими группами могут служить, например, четвертичные соли аммония. Катионы отталкиваются от мембраны вследствие наличия на ее поверхности положительных фиксированных зарядов. Такой тип исключения называется доннановским. С другой стороны, катионообменные мембраны содержат отрицательно заряженные группы, прежде всего сульфа- или карбоксильные группы. В этом случае мембраной отталкиваются отрицательно заряженные анионы.

Существуют два различных типа ионообменных мембран – гетерогенные и гомогенные. Гетерогенные мембраны изготавливают из смеси ионообменных смол при получении из них пленок методом сухого формования или каландирования. Электрическое сопротивление таких мембран велико, а их механическая прочность относительно мала, особенно при высоких степенях набухания. В противоположность этому гомогенные мембраны получают путем введения ионных групп в полимерную пленку. Заряд распределен равномерно в объеме мембран. Чтобы не было сильного набухания мембран последние должны быть сшитыми.

Основные требования ионообменных мембран следующие :

высокая селективность;

высокая электропроводность;

умеренная степень набухания;

высокая механическая прочность.

Электродиализ используется для обессоливания воды, очистки растворов в пищевой и фармацевтической отраслях промышленности, для разделения аминокислот, при производстве серной кислоты и каустической соды [1].