Механические свойства конструкционных материалов

Основными материалами, применяемыми в машиностроение являются металлы и сплавы. Металлам присущи высокая пластичность, тепло- и электропроводность. Они имеют характерный металлический блеск.

Для металлов, а также для металлических сплавов, особенно конструкционных, важное значение имеют механические свойства, основными из которых являются прочность, пластичность, твердость и ударная вязкость.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация. Напряжение σ , кгс/мм2 - это нагрузка (сила) P, отнесенная к первоначальной площади поперечного сечения F0 образца:

σ = P/F0

В СИ Р измеряют в Н, F0 — в м2, σ - в Па. 1 кгс/мм2 = 9,80665 МПа (точно) 10 МПа.

Деформация — это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исчезает после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки). При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается. В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность — способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках — усталостной прочностью.

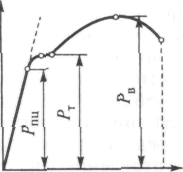

Прочность при испытании на растяжение оценивают следующими характеристиками ( рис.1).

• Предел прочности на разрыв (предел прочности или временное сопротивление разрыву) σв – это напряжение, отвечающее наи большей нагрузке Рв предшествующей разрушению образца:

σв = Pв /F0

Эта характеристика является обязательной для металлов.

• Предел пропорциональности σпц — это условное напряжение Рпц , при котором начинается отклонение от пропорциональной зависимости между деформацией и нагрузкой:

σпц = Pпц /F0

рис.1 Диаграмма растяжения,

типичная для ряда металлов

Р-нагрузка,кгс; ∆l- абсол. Удлинение, мм

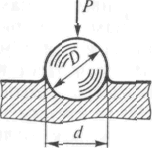

рис.2 схема определения

твердости по Бринеллю

-

Предел текучести σт — это напряжение Рт, при котором образец деформируется (течет) без заметного увеличения нагрузки:

σ т = Рт/F0 .

Значения σв, σпц, σт измеряют в кгс/ мм2 или в МПа.

-

Пластичность — свойство металлов деформироваться без разрушения под действием внешних сил и сохранять измененную форму после снятия этих сил. Ее характеристиками являются относительное удлинение перед разрывом σ и относительное сужение перед разрывом ψ. Эти характеристики определяют при испытании металлов на растяжение, а их численные значения вычисляют по формулам:

σ = [(Ik – Io) Io ] 100%,

ψ = [(Fo– Fk) F o ] 100%,

где Io и Ik — длина образца до и после разрушения соответственно; Fo и Fk — площадь поперечного сечения образца до и после разрушения (шейка).

-

Упругость — свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость — свойство, обратное пластичности.

-

Твердость — способность металлов оказывать сопротивление проникновению в них более твердого тела. Производят испытание на твердость по Бринеллю, Роквеллу, Виккерсу, Польди и на микротвердость. Наиболее распространенные первые два метода. Твердость , согласно, этим методам, определяют следующим образом.

По Бринеллю — в испытуемый образец с определенной силой вдавливают закаленный стальной шарик диаметром D = 10,5 или 2,5 мм (рис. 2). Число твердости по Бринеллю – НВ, характеризуется отношением нагрузки Р, действующей на шарик, к поверхности отпечатка F, мм2:

Р 2Р

НВ = — = —————————

F πD(D – √D2 – d2)

Значение НВ измеряют в кгс/мм2 (в этом случае размерность часто не указывается) или в СИ – в МПа (1 кгс/мм2 ≈ 10МПа).

Чем меньше диаметр отпечатка d, тем больше твердость образца. Диаметр шарика D и нагрузку Р выбирают в зависимости от материала и толщины образца. На практике определяют не F, а диаметр d отпечатка с помощью специальной лупы, имеющей шкалу. По диаметру d отпечатка (лунки) из таблицы определяют твердость в НВ (в кгс/мм2 ). Этим методом определяют твердость незакаленных поковок, отливок и деталей, изготовленных из стального проката твердостью до НВ 450 (4500 МПа). При большей твердости шарик деформируется.

По Роквеллу — в испытуемый образец вдавливают специальный алмазный конус, угол вершины которого равен 120°, или закаленный стальной шарик диаметром 1,588 мм. В этом случае измеряют не диаметр отпечатка, а глубину вдавливания. Алмазный конус или стальной шарик вдавливают двумя последовательными нагрузками: предварительной в 10 кгс и основной в 90 кгс для стального шарика (шкала В), 140 кгс для алмазного конуса (шкала С) или 50 кгс для алмазного конуса (шкала А) при испытании очень твердых и тонких образцов. После приложения предварительной нагрузки измеряют глубину вдавливания h0, а после основной – h. За единицу твердости принята величина t, соответствующая осевому перемещению конуса (шарика) на 0,002 мм:

t = (h – h0)/0,002

Число твердости по Роквеллу определяют в условных единицах по формулам:

HRB = 130 – t (шкала В) и HRC = 100 – t (шкала С и А).

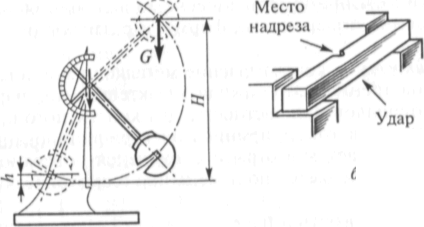

Вязкость — способность металлов оказывать сопротивление ударным нагрузкам. Вязкость — свойство, обратное хрупкости. Многие детали в процессе работы испытывают не только статические нагрузки, но подвергаются также ударным (динамическим) нагрузкам. Например, такие нагрузки испытывают колеса локомотивов и вагонов на стыках рельсов. Удельное сопротивление удару — удельная ударная вязкость (испытание на ударный изгиб) αн характеризуется работой, израсходованной на разрушение образца (рис. 3). Значения αн вычисляют по формуле, (кгс-м)/см2 или кДж/м2:

αн=Ан/F

где Ан = G(Н - h) — работа удара, измеряется в кгс м или в Дж; G — вес маятника копра, кгс; Н — высота подъема маятника перед ударом, м; h — высота, на которую поднимается маятник с другой стороны опор после удара, м (рис.); F — площадь поперечного сечения образца в месте надреза, см2 (на образцах Менаже F--0,8 см2). 0,01(кгс∙cм)/см2 = 1(кгс∙см)/см2 = 1кДж/м2.

Хрупкость металлов в условиях низких температур называют хладоломкостью. Значение αн при этом существенно ниже, чем при комнатной температуре. Для определения температуры перехода металла от вязкого разрешения к хрупкому, называемой критической температурой хрупкости или порогом хладоломкости, строят график αн =f(T) (рис.4). Температура при испытании изменяется от комнатной до -100°С. На рис.4 обозначено: 1 — вязкое разрушение, 2 — хрупкое разрушение, ТВ — верхняя и ТН — нижняя границы критического интервала, в котором характер излома изменяется от вязкого волокнистого до хрупкого кристаллического. Обычно порогом хладоломкости считают среднюю температуру интервала (ТВ — ТН)/2.

/

Износостойкость — сопротивление металлов изнашиванию вследствие процессов трения. Это важная характеристика, например, для контактных материалов и, в часности, для контактного провода и токосъемных элементов токоприемника электрифицированного транспорта. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров и масс тела.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а вязкость характеризует надежность этих деталей.

р ис.

4 Схема низкого

( /) и хрупкого (2)

разрушения одного

и того же металла в зависимости

от температуры испытании

ис.

4 Схема низкого

( /) и хрупкого (2)

разрушения одного

и того же металла в зависимости

от температуры испытании

Министерство образования РФ

Пермский государственный

технический университет

Кафедра СП и ТКМ

Тема: Механические свойства конструкционных материалов

Выполнил:

Студент группы КТЭИ-03-2

Крапчатова А. С.

Проверил преподаватель:

Береснев Г.А.

Пермь 2004 г