- •Введение

- •1. Основные термины и определения

- •Общая схема котельной установки с естественной циркуляцией, работающей на пылевидном твердом топливе

- •3. Материальный баланс процесса горения. Объемы и энтальпии воздуха и продуктов сгорания

- •4. Тепловой баланс котельного агрегата

- •Рекомендуемые температуры уходящих газов, оС

- •5. Классификация котлов и их основные параметры

- •6. Классификация топочных устройств и общие характеристики процессов

- •6.1. Показатели работы топочных устройств

- •6.2.1. Слоевое сжигание

- •6.2.2. Сжигание твердого топлива в пылевидном состоянии

- •6.3. Сжигание газа и мазута

- •7. Испарительные поверхности нагрева

- •8. Пароперегреватели

- •8.1. Назначение и классификация пароперегревателей

- •8.2. Конвективные пароперегреватели

- •8.3. Радиационные и ширмовые пароперегреватели

- •8.4. Компоновка пароперегревателя

- •8.5. Регулирование температуры пара

- •9. Экономайзеры

- •10. Воздухоподогреватели

- •Температура подогрева воздуха

- •11. Каркас и обмуровка котлов

- •12. Тягодутьевые машины

- •13. Золоулавливание

- •Сравнительные характеристики золоуловителей

- •14. Шлакозолоудаление

- •Распределение количеств шлака и золы

- •15. Дымовые трубы

- •16. Водоподготовка

- •16.1. Показатели качества воды

- •Нормы качества питательной воды для паровых котлов

- •Качество сетевой и подпиточной воды для водогрейных котлов

- •16.2 Осветление воды

- •16.3. Умягчение воды Натрий-катионитный метод

- •Водород-катионитный метод

- •16.4 Деаэрация воды

- •16.5 Внутрикотловая обработка воды

- •Средние значения коэффициентов теплопроводности для различных видов накипи

- •Нормы качества котловой воды

- •17. Гидродинамика паровых котлов с естественной циркуляцией

- •17.1. Расчет циркуляционного контура

- •17.2. Нарушения в работе контура естественной циркуляции

- •18. Водный режим и качество пара

- •18.1. Продувка котлоагрегата

- •19. Коррозия поверхностей нагрева

- •19.1. Высокотемпературная коррозия поверхностей нагрева

- •19.2. Коррозия металла внутренних поверхностей элементов котла

- •20. Загрязнение поверхностей нагрева

- •21. Котельные стали

- •21.1. Расчет на прочность элементов котлоагрегата, работающих

- •Заключение

- •Библиографический список

21. Котельные стали

Котельные стали работают в очень жестких условиях, на них одновременно действуют высокое давление воды и пара, высокая температура дымовых газов, воды и пара, агрессивность воды и дымовых газов, следствием которых является образование коррозии. Одновременно действуют механические нагрузки на элементы котлоагрегата, вызывая изгиб, растяжение, сжатие, поэтому стали должны обладать следующими свойствами:

1) прочность;

2) твердость;

3) хорошая свариваемость;

4) пластичность;

5) стойкость против коррозии и окалинообразования.

Пыле-, газо-, воздухопроводы, лестницы, площадки, ограждения изготавливаются из обычных углеродистых сталей марки Ст.3.

Барабаны котлоагрегата при температуре стенки не более 450 оС изготавливаются из углеродистых сталей марок Ст.15К и Ст.20К (К – котловая сталь) и из сталей Ст.09Г2С; Ст.16ГС (Г – марганец, С – кремний - придают жаропрочность). С повышением температуры стенки барабана применяется сталь марки Ст.16НМ (никель, молибден).

Трубы поверхностей нагрева. Для котлоагрегата с Р ≤ 4,0 МПа (tст ≤ 450 оС) применяется сталь Ст.20, из нее изготавливаются и питательные трубопроводы. В котлоагрегатах высокого давления (Р> 4,0 МПа) трубы изготавливаются из сталей марок Ст.12 МХ, Ст.15 МХ (Х – хром – придает стойкость, прочность, окалиностойкость). С повышением параметров пара (Р = 25,5 МПа, tпер = 570 оС) применяются высоколегированные стали марок Ст.12Х1МФ (Ф - ванадий) и Ст.15Х1М1Ф, причем Ст.12Х1МФ – для пароперегревателей, коллекторов и паропроводов, Ст.15Х1М1Ф – только для коллекторов и паропроводов. При температуре стенки труб поверхности нагрева до 620 оС применяются высоколегированные стали Ст.Х18Н12Т (Т - титан) – обладающие очень высокой жаропрочностью и окалиностойкостью. Трубы, изготовленные из этой стали, плохо свариваются, и при незначительных отклонениях от нормалей в сварных швах появляются трещины.

21.1. Расчет на прочность элементов котлоагрегата, работающих

под давлением

Расчет на прочность элементов парогенератора, работающих под давлением рабочей среды, имеет целью определить необходимую толщину стенки элемента или допускаемое в нем давление. Элементы парогенератора, работающие под давлением рабочего тела — барабаны, коллекторы, поверхности нагрева — выполняются в виде цилиндрических конструкций и из труб. В этих элементах имеют место внутренние напряжения (остаточные и температурные) и внешние, возникающие под действием давления рабочего тела, его массы и собственной массы элемента. Остаточные напряжения, возникающие в процессе изготовления элемента, ликвидируются перед его монтажом термической обработкой.

Температурные напряжения в стенках обогреваемых деталей вызываются перепадом температур по толщине стенки детали или по ее периметру. Предотвращение значительных перепадов температур по толщине стенки и соответственно высоких температурных напряжений достигается ограничением толщины стенки и конструктивными и режимными мероприятиями, обеспечивающими минимальные перепады температур в стенке.

Исходя из указанных положений, основной нагрузкой, по которой должна определяться толщина стенки элемента парогенератора, принято давление рабочей среды. Дополнительные внешние нагрузки, осевые усилия, изгибающие и крутящие моменты, действующие на элемент, в частности нагрузки от собственной массы, регламентируются предельными значениями и учитываются снижением общего запаса прочности. Например, для постоянных внешних нагрузок принято снижение запаса прочности на 10 %.

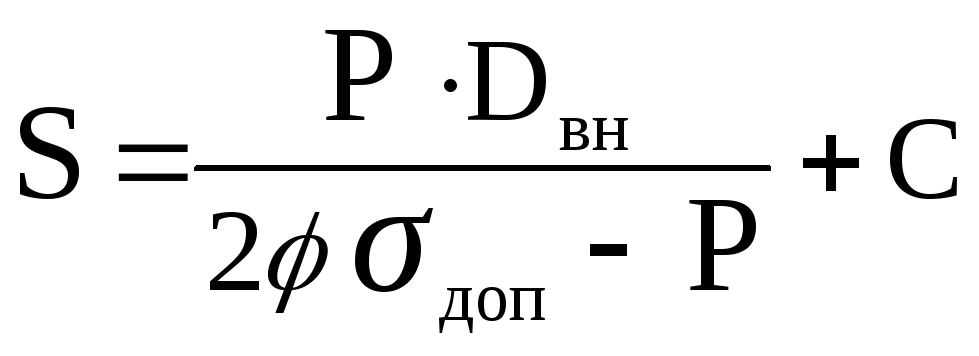

В основу методов расчета элементов парогенератора на прочность положен принцип оценки прочности по предельной нагрузке. Расчетная формула для определения толщины стенки сосуда, учитывающая его ослабления отверстиями для труб и лючков, если расчет ведется по внутреннему диаметру, имеет вид:

,

м,

,

м,

где Р — избыточное давление на внутреннюю поверхность, Па; Dвн – внутренний диаметр, мм; σдоп – допускаемое напряжение, Па; φ – коэффициент прочности сосудов; С – поправка для учета допусков на толщину стенки при прокате, а также на износ и коррозию.

Допустимое давление при данной толщине стенки, если номинальным является внутренний диаметр, определяется по формуле:

, Па ,

, Па ,

где Sф — фактическая толщина стенки, мм.

Величина расчетного давления принимается равной номинальному давлению пара на выходе из парогенератора, увеличенному на потерю давления от гидравлического сопротивления в тракте, расположенном между рассчитываемым элементом и выходом пара из парогенератора. Для элементов, содержащих жидкую среду, надо учитывать давление столба жидкости над рассчитываемым элементом. Если сумма потерь и гидростатического давления не превышает 3 % номинального давления, их можно не учитывать.

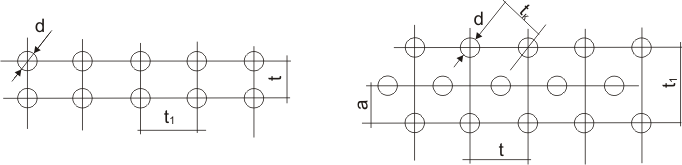

Коэффициенты прочности сосудов, ослабленных отверстиями для труб, определяются для всех направлении по формулам (рис. 103):

для продольного направления

![]() ;

;

для поперечного направления

![]() ;

;

для косого направления, приведенного к продольному

,

,

где n = tк/ t .

В расчет вводится наименьшая из величин φ, φпр , 2φ1.

а) б)

Рис. 103. Схема ослабления элемента при наличии отверстий:

а — расположение отверстий в поперечном направлении в

коридорном порядке; б — расположение отверстий в шахматном

порядке

Коэффициент прочности стыковых сварных соединений φ для углеродистой, низколегированной марганцовистой, хромомолибденовой и аустенитной сталей принимается φ = 1, а для хромомолибденованадиевой и высокохромистой сталей φ = 0,85.

Величина С – поправка для учета допусков на толщину стенки при прокате, а также на износ и коррозию. При небольших толщинах (до 30 мм) С составляет 0,1–0,3, а для большей толщины (>50 мм) С принимается от 0,7 до 1 мм.

Определенная толщина стенки округляется до ближайшего размера по сортаменту труб.

Допускаемое напряжение определяется по формуле

σдоп = ησ*доп ,

где σ*доп — номинальное допускаемое напряжение, Па; η — коэффициент, учитывающий конструктивные и эксплуатационные особенности рассчитываемого элемента.

Номинальные допускаемые напряжения σ*доп зависят от температуры стенки. Расчетная температура стенки, по которой определяется величина номинального допускаемого напряжения, принимается в зависимости от рода и температуры среды, условий обогрева элемента газами и охлаждения рабочей среды ( для котельных пучков, фестонов: tст = tкип + 60 оС; для необогреваемого барабана tст = tнас ; для труб экономайзера tст = tср.пит + 30 оС; для пароперегревателя tст = tср.пе + (100÷120 оС).

Во всех случаях расчетная температура стенки не должна приниматься ниже 250 °С. При расчете барабана и коллекторов парогенератора, когда расстояние между опорами барабана более 8 м и коллекторов более 6 м, следует проверить напряжения, возникающие при их изгибе.

Формулу можно пользоваться и в поверхностных расчетах, при уточнении S, а, зная S, определяют Ррасч, называемое Рдоп - допустимое.