Продолжительность

каждой технологической операции зависит

от конструктивных особенностей очищаемых

деталей, степени их загрязненности и

определяется, как правило, временем,

затрачиваемым на выполнение операции

по ультразвуковой очистке деталей. В

зависимости от требуемых производительности

и качества, а также от степени

загрязненности деталей процесс очистки

осуществляется по полной схеме,

включающей не только операцию собственно

ультразвуковой очистки, но и операции,

предшествующие ей и последующие за

ней, или по укороченной схеме, исключающей

отдельные операции.Наибольшее

распространение ультразвуковая очистка

нашла при удалении эксплуатационных

загрязнений с деталей двигателей, в

особенности топливно-подающих систем,

деталей гидроагрегатов и гидроаппаратуры.Ультразвуковая

очистка является незаменимым

высокоэффективным методом при удалении

остатков притирочных (доводочных) паст

с поверхности прецизионных деталей

при выполнении технологических операций,

связанных с восстановлением прилегания

трущихся поверхностей методом притирки

(доводки).

Ультразвуковая разборка

В

последнее время в практике специализированных

предприятий по изготовлению и ремонту

деталей дизельной топливной аппаратуры

автотракторных двигателей стали

применять новый технологический процесс

ультразвуковой разборки узлов и деталей,

для которых традиционная технология

разделения, как правило, приводила к

повреждению контактирующих поверхностей

и, как следствие, практически к

безвозвратной утрате дорогостоящих

деталей. Эта проблема особенно актуальна

для прецизионных деталей топливоподающих

систем и гидроаппаратуры.Ультразвуковая

разборка заключается в сообщении

разбираемой паре (узлу) или одной из

деталей механических колебаний

ультразвуковой частоты.

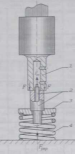

Принципиальная

схема ультразвукового метода разделения

соединения типа "вал — втулка".

например, игла и корпус распылителя

дизельной топливной аппаратуры,

представлена на рис. 6.

Рис.

5.принципиальная схема ультразвукового

метода

разделения соединения типа

"вал - втулка"

импульсный;

непрерывный.

Основная

идея метода сводится к созданию

динамических — в данном случае

ультразвуковых — воздействий на

гетерофазную систему, образованную

сопряженными деталями с разными

акустическими характеристиками, с

целью получения достаточной разности

сил реакции компонентов системы на

создаваемое воздействие.

1

- излучатель ультразвуковых колебаний;

2 - разбираемое соединение;

- Упор; 4 - упругое основание

Динамика

ультразвуковой разборки определяется

условиями аккустического согласованна

нагрузки (разбираемого со- единения)

и

ультразвуковой колебательной системы,

а также величиной силы трения удерживающей

детали друг в друге.В

зависимости от условий передачи

ультразвуковых колебаний разбираемому

соединению существуют два способа

разделения деталей:

При

импульсной

передаче

энергии разбираемому узлу разделение

элементов соединения осуществляется

за счет силы инерции охватываемой

детали, возникающей при ударном

воздействии излучателя ультразвуковых

колебаний на внешнюю деталь. В работу

системы по этому способу заложен принцип

«инерционного молотка», работающего

с ультразвуковой частотой.Излучатель

ультразвуковых колебаний приводится

в контакт с разбираемым соединением,

деформируя пружину (упругое основание)

на определенную величину. Это приводит

к возникновению силы упругости При

работе ультразвуковой колебательной

системы на верхнее сечение разбираемого

соедиения действует сила F

со

стороны гармонически колеблющегося

ультразвукового излучателя, вследствие

инерционности упругого основания

(винтовой цилиндрической пружины) при

движении ультразвукового элемента

вверх возможно отставание разбираемого

соединения от аккустического излучателя.

Это неизбежно приводит к появлению

рассогласования движений по фазе, и,

как следствие, разбираемое соединение

будет при встречных движениях подвергаться

воздействию случайных как по амплитуде,

так и по фазе импульсов силы. При этом

на охватываемую деталь будет действовать

сила инерции.В

режиме разборки сипа инерции превосходит

результирующую двух сил: силы трения,

удерживающей детали разбираемого

соединения, и силы тяжести внутреннейдетали.

Оптимальной для разделения деталей

является ситуация, когда скорости

излучателя ультразвуковых колебаний

и разбираемого соединения максимальны

и направлены навстречу друг другу.Принципиально

возможна и другая схема организации

импульсного режима разборки, при которой

отсутствует первоначальная деформация

упругой подставки. Если в начальный

момент времени между поверхностями

излучателя и разбираемого соединения

существует некоторый зазор, ведомо

которого меньше амплитуды колебаний

источника, то в рабочем режиме излучателя

неизбежны его столкновения с установленным

на упругой подставке изделием.

Взаимодействия при ударах поверхностей

будут иметь характер импульсов. Однако,

чэ- стота их следования в рассматриваемом

случае будет определяться не рабочей

частотой излучателя, а гораздо более

низкой собственной частотой колебаний

механической системы «изделие плюс

упругая подставка». По сравнегмо с

предыдущим случаем, когда частота

импульсов силы, действующих ча соединение,

равна частоте ультразвукового излучателя

эффективность

сравнительно редких и несфазировагных

между собой ударов будет существенно

более низкой.При

непрерывной

передаче

ультразвуковых колебаний разбираемый

объект движется синхронно с излучателем

ультразвуковых колебаний. Теоретически

это возможно осуществить, используя

упругое основание такой жесткости,

которая может обеспечить безотрывность

совместного движения; практически —

посредством принудительной механической

синхронизации, осуществляемой при

жестком креплении разбираемого

соединения < излучателю с помощью

прижимного устройства.Для

того чтобы осуществлялся процесс

разборки при непрерывной передаче

колебаний, необходимо иметь асимметрию

смещений охватываемой детали при

движении соединения «вверх» и «вниз»

или, другими словами необходимо выделить

направление движения.Положительный

эффект ультразвуковой разборки

получается при действии на внутреннюю

деталь разбираемого соединения

«выталкивающей» силы, имеющей постоянн,ю

во

времени составляющую. Природа этой

силы может быть связана как со случайными

факторами, так и с постоянно действующими

эффектами, сопутствующими разборке.Наибольшее

влияние на динамику процесса разборки

оказывают амплитуда смещения излучателя,

усилие прижима (при импульсном

воздействии) и сила трения, удерживающая

детали разбираемого соединения: в

меньшей степени продолжительность

разборки зависит от шероховатости

сопрягаемых поверхностей деталей

разбираемого соединения; жесткость

упругого основания и вид технологической

среды практически не влияют на

продолжительность разборки соединения.Основными

преимуществами способа является

«щадящий» режим разделения деталей, а

также возможность организации

совмещенного процесса ультразвуковой

разборки и очистки, когда объект разборки

погружается в моющую жидкость и

одновременно с разборкой осуществляется

очистка деталей от загрязнений.Вследствие

относительной сложности применения

оборудования ультразвуковая разборка

к настоящему времени нашла применение

в основном при разделении дорогостоящих

прецизионных деталей топливной

аппаратуры дизельных двигателей. В

этом случае удается вернуть в ремонтный

фонд до 70% деталей, ранее неиспользуемых

по причине безвозвратной утраты от

брака при разборке.Анализ

физических процессов, протекающих при

ультразвуковой

разборке, сопровождающейся резким сии*

жением трения в соединении вследствие

своеобразной замены сухого трения на

квази вяз кое, подсказывает читателю,

что столь же эффективным может оказаться

воздействие ультразвука не только на

процесс разделения

деталей,

но и на противоположный процесс —

процесс

сборки

деталей, когда снижение усилий при

сопряжении деталей исключает возможность

их повреждения, повышает долговечность

и надежность соединения.