Под

ультразвуковыми технологиями понимается

использование ультразвуковых колебаний

соответствующих частотных диапазонов

для повышения эффективности и качества

традиционных работ, выполняемых при

производстве, техническом обслуживании

и ремонте изделий.

Применительно

к технической эксплуатации наиболее

перспективно применение ультразвуковых

технологий при разборке (а в дальнейшем

и сборке) и очистке. Согласно нормативным

документам (Положение о ТО и ремонте

подвижного состава автомобильного

транспорта, Типовые нормы времени и

т.д.) на раэборочно-очистные операции

приходится до 30—40% трудоемкости, причем

эти работы слабо механизированы и

опасны для исполнителей и окружающей

среды.

Эффективность

ультразвуковых технологий по сравнению

с традиционными методами складывается

из:

сокращения

продолжительности проведения работ;

повышения

качества и результативности (качество

очистки возрастает в 30—40 раз, сохранение

для повторного использования при

восстановлении до 60—70% деталей);

сокращения

ручного труда и улучшения условий

работы исполнителей;

повышения

общей культуры при выполнении разбороч-

но-очистных операций.

Механизм

ультразвуковой очистки и факторы,

оп-

ределяющие её эффективность

Применение

ультразвуковых колебаний для очистки

нашло

широкое распространение, как в

отечественной,

так и в зарубежной

промышленности. Высокая скорость

очистки

с помощью ультразвука, экономичность

в соче-

тании с хорошим качеством

позволили в корне изменить

технологию

очистки. Ультразвуковая очистка в

некоторых

отраслях промышленности

стала незаменимым техноло-

:им

процессом.

1

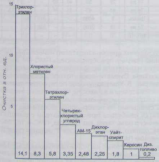

— струйная очистка, промывка,

прополаскивание

— на поверхности

деталей остается

85% загрязнений;

2—очистка

в органическом раство-

ригеле

(бензин) — 70%;

3—очистка

в парах хлорированных

углеводородов

— 65%;

—

вибрационная

очистка —

Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

Ультразвуковая очистка

56%;

— кипячение в воде — 45%;

— ручная очистка металлически- ми щетками —10%;

— ультразвуковая очистка при f = 600 кГц—2%;

8 — ультразвуковая очистка при

N20 кГц — 0.5%.

Рис. 1. Диаграмма сравнения эффективности различных способов очистки

На рис. 1 представлена диаграмма сравнения макси- мальной очистки образцов, достигаемой различными способами.

Приведенная диаграмма позволяет сделать вывод о том, что ультразвуковой метод дает недостижимую дру- гими способами степень очистки при одинаковых затра- тах времени на процесс.

Ультразвуковая очистка — сложный физико-химичес- кий процесс, основанный на использовании ряда эффек-

тов, возникающих в жидкой среде при введении в нее мощных ультразвуковых колебаний. Первичными эффектами принято считать эффекты механической природы; кавитацию, переменное звуковое давление, радиационное давление, акустические потоки и др. Первичные эффекты вызывают ряд вторичных: нагрев, диспергирование, коагуляцию, окисление, ускорение химических реакций и ряд других. Наибольшее вляние на процесс очистки оказывают кавитация, акустические течения и химическая активность технологической среды.

В жидкости под действием ультразвукового поля существуют два вида кавитационных пузырьков: неустойчивые, захлопывающиеся в фазе сжатия звуковой волны, и сравнительно стабильные, которые длительно пульсируют относительно своего среднего радиуса. Существует третий вид пузырьков, видимых невооруженным глазом. Эти пузырьки вносятся в жидкость на поверхности очищаемых деталей или вводятся искусственно, путем продувки сжатого газа. Каждый вид пузырьков играет свою, вполне определенную роль. Решающее значение при очистке от загрязнений играет кавитация, сопровождающаяся захлопыванием кавитационных пузырьков. Захлопывание кавитационного пузырька приводит к генерации локального воздействия в виде ударной волны, либо кумулятивной струи, мгновенное значение давления в которых достигает нескольких тысяч атмосфер. Локальное давление такой силы влечет за собой механическое разрушение (эрозию) близлежащих твердых поверхностей и сообщает значительные ускорения частицам, взвешенным в жидкости. При захлопывании пузырек может распадаться на большое количество мелких пузырьков, каждый из которых является зародышем для будущего кавитационного пузырька.

Эрозионная активность кавитационных пузырьков значительно меняется с увеличением мощности, вводимой в озвучиваемый объем.

Пульсирующие незахлопывающиеся пузырьки, так же как и захлопывающиеся, оказывают разрушающее действие на различные пленки загрязнений, представляющие собой поверхности раздела жидкости и твердого тела.

Известны различные механизмы разрушения пленок загрязнения кавитационными пульсирующими пузырьками: отслоение, струйная очистка, эмульгирование.

Механизм разрушения в первом случае следующий: происходит локальный разрыв поверхности пленки загрязнений, и под нее устремляется пузырек, который, перемещаясь, отрывает и дробит пленку на мелкие части.

При удалении загрязнений со слабой адгезией к очищаемой поверхности механизм разрушения под действием пульсирующих пузырьков иной: пульсирующий пузырек, перемещаясь по очищаемой поверхности, оставляет в пленке загрязнения «расчищенные дорожки», направление которых совпадает с траекторией движения пузырька.

Механизм разрушения вязкой пленки в случае эмульгирования сводится к тому, что пульсирующие пузырьки попадают в толщу пленки, обволакиваются слоем загрязнения и под действием акустических течений уносятся с поверхности загрязнения. Поскольку пульсирующий пузырек является своеобразным источником ультразвуковых колебаний, происходит и второй процесс — дробление и разбрасывание частичек вязкого загрязнения, — завершающийся образованием тонкодисперсной эмульсии.

Воздействие

акустических течений на процесс очистки

в ультразвуковом поле в основном

сводится к ускорению растворения

удаляемых загрязнений в моющей жидкости

и эвакуации отделенной массы загрязнений

из труднодоступных мест. Одним из

основных факторов, влияющих на скорость

растворения, является скорость диффузии.

Интенсивное перемешивание уменьшает

толщину диффузионного слоя вблизи

очищаемой поверхности, что увеличивает

скорость очистки. Согласно опытным

данным

толщина диффузионного слоя обратно пропорциональна корню квадратному из относительной скорости движения фаз. Перемещение жидкости акустическими течениями по своему характеру принципиально отличается от любых видов механического перемешивания. Вихревые потоки, возникающие вблизи препятствий, разрушают ламинарный слой на границе «жидкость — твердое тело», способствуют снятию концентрационных и диффузионных ограничений. Акустические и гидродинамические потоки, возникающие на границе «жидкость — твердое тело», ускоряют процесс растворения пленок загрязнения и способствуют перемешиванию компонентов в жидкой среде.

Скорость и качество очистки деталей в значительной мере определяются физико-химическими свойствами моющего раствора. При ультразвуковой очистке в качестве моющей среды применяются как органические растворители, так и щелочные моющие средства в сочетании с синтетическими поверхностно-активными веществами (СПАВ).

Органические растворители нашли широкое распространение при очистке в промышленных условиях. Они образуют с загрязнением однородную смесь или раствор. Так как растворители быстро испаряются, то на поверхности очищаемой детали после испарения остатков растворителя остается тонкая пленка загрязнений. Поэтому после очистки в органическом растворителе необходимо остатки загрязнений удалять прополаскиванием деталей в чистом растворителе, а при необходимости получения очень чистых поверхностей следует дополнительно обезжиривать деталь в парах растворителя. Очистка в органических растворителях характеризуется следующими особенностями:

-

быстрое растворение загрязнений;

-

возможность эффективного растворения прочных органических загрязнений, не поддающихся воздействию водных моющих растворов;

-

возможность эффективной очистки при комнатной температуре;

-

почти полное отсутствие потемнения металлической поверхности после очистки.

К недостаткам органических растворителей могут быть отнесены: высокая стоимость органических растворителей, токсичность и пожароопасность большинства из них.

На авторемонтных и эксплуатационных предприятиях нашли применение такие растворители, как ацетон, бензин, керосин, дизельное топливо, уайт-спирит и другие. Сравнительная эффективность различных растворителей в относительных единицах приведена на рис. 2.

Рис. 2. Сравнительная эффективность различных растворителей, в относительных единицах

При ультразвуковой очистке в качестве рабочих жидкостей широкое применение находят хлорированные углеводороды. Сочетание высокой растворяющей способности с пожаро- и взрывобезопасностью делает эти растворители эффективными при ультразвуковой очистке. Перспективным представляется применение этих растворителей на авторемонтных и эксплуатационных предприятиях.

Наибольшее распространение при ТО и ремонте нашли щелочные моющие растворы с добавками СПАВ. Основными компонентами щелочных моющих сред являются: фосфорнокислые соли — тринатрийфосфат, полифосфаты; растворимые силикаты и метасиликаты; карбонаты — углекислый и двууглекислый натрий; СПАВ неионогенного типа.

Щелочные моющие средства имеют следующие преимущества перед органическими растворителями:

-

низкая стоимость;

-

большая физическая и химическая стабильность;

-

вполне удовлетворительная моющая способность при малых концентрациях;

-

пожаробезопасность;

-

простое и быстрое составление композиций.

Недостатки щелочных моющих растворов:

-

опасность коррозийного поражения деталей (особенно в случае цветных металлов);

-

токсичность некоторых из них;

-

недостаточная эффективность моющего действия при комнатной температуре (требуются температуры 70— 90’С).

На процесс ультразвуковой очистки большое влияние оказывает температура моющего раствора. Если при обычных способах очистки с повышением температуры продолжительность очистки неуклонно падает, то при ультразвуковой очистке наблюдается оптимум по температуре, соответствующий 45—65*С.

Повышение температуры моющего раствора до определенных пределов увеличивает его химическую активность, однако, одновременно снижается вязкость и поверхностное натяжение моющего раствора, а давление насыщенных паров возрастает, что приводит к уменьшению эрозионной активности жидкости и снижению кавитационного разрушения поверхностных пленок в звуковом поле. Существуют экстремумы эффективности очистки в зависимости от температуры моющего раствора, индивидуальные для различных жидкостей. Имеет место двоякое действие температуры на эффект удаления конкретных загрязнений.

Разрушение, отделение и растворение пленки загрязнений при ультразвуковой очистке происходят в результате совместного действия химически активной среды и эффектов, возникающих в жидкости при наложении на нее мощных ультразвуковых колебаний.

В обобщенном виде влияние различных факторов на механизм ультразвуковой очистки можно представить в виде схемы, изображенной на рис. 3.

Рис. 3. Влияние различных факторов на механизм ультразвуковой очистки

|

Тип преобразователя |

Материал активного элемента |

Частота, кГц |

Мощ- ность, Вт |

Поверхность из л., мм |

Амплитуда смещения, мкм |

кпд, % |

|||

|

I ширина |

длин на |

вы сота |

ди метр |

||||||

|

ПМС-6 |

Пермен- дор К49Ф2 |

22 |

2500 |

300 |

300 |

|

|

1...5 |

55 |

|

ПМС-38 |

Тоже |

18 |

4000 |

538 |

226 |

- |

- |

2...8 |

50 |

|

ПМС-15А18 |

Тоже |

18 |

4000 |

- |

- |

- |

65 |

25 |

- |

|

ПМС-4/16 |

Тоже |

16 |

4000 |

538 |

226 |

- |

- |

- |

40 |

|

ПМС-39 |

Тоже |

22 |

1600 |

- |

- |

- |

35 |

25 |

|

|

ПМС-44 |

Тоже |

44 |

400 |

140 |

80 |

- |

- |

- |

45 |

|

ПМС-32 |

Тоже |

22 |

1600 |

360 |

112 |

- |

- |

- |

50 |

|

ПМС-50 |

Тоже |

18 |

4000 |

- |

- |

- |

110 |

- |

50 |

|

ГС-25 |

Феррит |

23 |

25 |

- |

|

- |

50 |

2 |

60 |

|

ПС-28 |

Тоже |

28 |

50 |

40 |

40 |

- |

- |

2,5 |

60 |

|

ГС-44 |

Тоже |

44 |

40 |

34 |

34 |

- |

- |

1,5 |

60 |

|

ЦМС-8 |

Никель |

8 |

4000 |

|

- |

370 |

145 |

- |

30 |

|

ЦМС-18 |

Тоже |

18 |

2500 |

- |

|

130 |

64 |

- |

30 |

|

ПП0.1Л8 |

ЦТС-19 |

20 |

100 |

|

- |

- |

75 |

- |

70 |

Из

указанных преобразователей наибольшее

распространение получил преобразователь

ПМС-6М, в котором в качестве излучателя

используется диафрагма ненастроенного

типа. Схематически этот преобразователь

изображен на рис. 5. Ультразвуковое

поле, создаваемое этим преобразователем

в жидкости, чрезвычайно неоднородно,

что связано с неравномерным распределением

амплитуды смещения по поверхности

диафрагмы. От этого недостатка свободны

преобразователи с диафрагмой настроенного

типа, такие, как ПМС-38, ПМС-4/16, ПМС-32,

ПМС-44, однако, стоимость их изготовления

существенно выше, чем ПМС-6М.

Преобразователи

с изгибно-колеблющейся диафрагмой

имеют развитую излучающую поверхность,

однако, они обладают низкой амплитудой

смещения, которая при работе даже в

ненагруженном состоянии не превышает

8

мкм.

|

Рис.

5.

Таблица

2

Технологический

процесс очистки деталей топливной

аппаратуры

от эксплуатационных загрязнений |

Способ осуществления |

Техноло гическая среда |

Режимы |

Цель |

|||

|

К. мкм |

t, °С |

к, г/л |

операции |

||||

|

1. Предварительная очистка |

Спреерная, затопленным и струями |

Водный моющий раствор МС-8 |

|

70—80 |

25—28 |

Размягчение и удаление основной массы загрязнений |

|

|

2. Предварительная ультразвуковая очистка |

Стержневыми излучателями |

То же |

10—12 |

55—58 |

25—28 |

Очистка поверхности деталей от загрязнений |

|

|

3. Окончательная ультразвуковая очистка |

Перемещающимися излучателями |

То же |

30—40 |

50—55 |

25—28 |

Окончательная очистка, вынос загрязнений из труднодоступных мест |

|

|

4. Ополаскивание |

Душирование |

Водный лассиви рующий раствор |

|

30—40 |

|

Удаление остатков моющего раствора |

|

|

5. Пассивация |

Погружением |

То же |

— |

20 |

— |

Защита деталей от коррозии |

|

|

6. Сушка деталей 1/50% цикла 2/50% цикла |

Обдув сжатым воздухом |

Воздух 1-1,5 атм |

|

20 70—80 |

|

Удаление пассивирующего раствора и сушка деталей |

|

|

Таблица

3

Технологический

процесс очистки деталей

топливной

аппаратуры от технологических

загрязнений

в условиях ремонтного

производства |

Способ осуществления |

Техноло- гическая среда |

Режимы |

Цель операции |

|||

|

мкм |

t, °С |

К, г/л |

|||||

|

1. Предварительная очистка |

Спреерная, затопленным и струями |

Водный моющий раствор МС-8 |

|

70...80 |

30 |

Размягчение и удаление основной массы загрязнений |

|

|

2. Ультразвуковая очистка |

Перемещающимися излучателями |

То же |

30...40 |

50...55 |

30 |

Полное удаление загрязнений |

|

|

3. Ополаскивание |

Душирование |

Водный пассиви рующий раствор |

|

30...40 |

|

Удаление остатков моющего раствора |

|

|

4. Пассивация |

Погружением |

То же |

|

20 |

- |

Защита деталей от коррозии |

|

|

5. Сушка деталей 1/50% цикла 2/50% цикла |

Обдув сжатым воздухом |

Воздух 1...1.5 атм |

|

20 70...80 |

|

Удаление пассивирующего раствора и сушка деталей |

|