- •Содержание

- •2 Расчетно-технологический раздел

- •2.1 Выбор нормативов режима то и ремонта и корректирование нормативов.

- •2.1.1 Периодичность то-1, то-2 и пробег до капитального ремонта.

- •2.1.2 Трудоемкость ео, то-1, то-2, д-1, д-2, со, тр.

- •2.2 Определение коэффициента технической готовности

- •2.3 Определение коэффициента использования автомобилей

- •2.4 Определение годового пробега автомобилей в атп

- •2.5 Определение годовой программы по техническому обслуживанию автомобилей

- •2.6 Расчет сменной программы

- •2.7 Определение общей годовой трудоемкости технических воздействий подвижного состава предприятия

- •2.8 Определение количества ремонтных рабочих в атп и на объекте проектирования

- •3 Организационный раздел

- •3.1 Выбор метода организации производства то и тр на атп

- •3.2 Выбор метода организации технологического процесса на объекте проектирования

- •3.3 Схема технологического процесса на объекте проектирования

- •3.4 Выбор режима работы производственных подразделений

- •3.5 Расчет количества постов в зонax то, тр и постов диагностики

- •3.5.1 Расчет количества постов зон то-1 и то-2 при организации процесса на тупиковых универсальных или специализированных постах

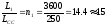

- •3.5.2 Расчет количества линий зоны ео

- •3.5.3 Расчет количества постов зоны текущего ремонта (тр), общей и поэлементной диагностики (д-1 и д-2).

- •3.6 Распределение исполнителей по специальностям и квалификации

- •3.7 Подбор технологического оборудования

- •3.8 Расчет производственной площади объекта проектирования

- •4 Вывод

2 Расчетно-технологический раздел

Для выполнения технологического расчета принимается группа показателей на проектирование и исходные нормативы ТО и ремонта. Из значения на проектирование принимаются:

- тип подвижного состава ВАЗ - 2107;

- АИ - среднесписочное (инвентарное) количество автомобилей - 130;

Среднесуточный

пробег автомобиля -

=250;

=250;

категория условий эксплуатаций – КЭУ =ӀӀ ;

Природно-климатические условия эксплуатации – умеренный климат;

Пробег автомобиля

с начала эксплуатации в долях от пробега

до капитального ремонта ( );

);

Продолжительность работы подвижного состава на линии - ТН = 10.8 ч..

2.1 Выбор нормативов режима то и ремонта и корректирование нормативов.

2.1.1 Периодичность то-1, то-2 и пробег до капитального ремонта.

, км

(3.1)

, км

(3.1)

, км

(2.1)

, км

(2.1)

км

(2.2)

км

(2.2)

где:

и

и - расчетные периодичности ТО-1 и ТО-2, км.

- расчетные периодичности ТО-1 и ТО-2, км.

- расчетный пробег

автомобиля до капитального ремонта, км

(табл. 2.3 [1]).

- расчетный пробег

автомобиля до капитального ремонта, км

(табл. 2.3 [1]).

и

и

- нормативные периодичности ТО-1 и ТО-2,

км (табл. 2.1 [1]).

- нормативные периодичности ТО-1 и ТО-2,

км (табл. 2.1 [1]).

- коэффициент

корректирования нормативов в зависимости

от категории условий

- коэффициент

корректирования нормативов в зависимости

от категории условий

эксплуатации (табл. 2.7 и 2.8 [1]).

- коэффициент

корректирования нормативов в зависимости

от модификаций подвижного состава и

организации его работы (табл. 2.9 [1]);

- коэффициент

корректирования нормативов в зависимости

от модификаций подвижного состава и

организации его работы (табл. 2.9 [1]);

- коэффициент

корректирования нормативов в зависимости

от природно-климатических условий и

агрессивности окружающей среды

(Приложение 11, табл. 2.10 [1]).

- коэффициент

корректирования нормативов в зависимости

от природно-климатических условий и

агрессивности окружающей среды

(Приложение 11, табл. 2.10 [1]).

После

определения расчетной периодичности

ТО-1 ( )

производится окончательная корректировка

ее величины по кратности со среднесуточным

пробегом автомобилей (

)

производится окончательная корректировка

ее величины по кратности со среднесуточным

пробегом автомобилей ( ).

).

(2.3)

(2.3)

где:

-

величина кратности.

-

величина кратности.

Величина кратности

( )

округляется до целого числа.

)

округляется до целого числа.

Окончательно

скорректированная по кратности величина

периодичности ТО-1 ( )

принимает значение:

)

принимает значение:

км

(2.4)

км

(2.4)

(с последним округлением до целых сотен км).

После определения

расчетной периодичности ТО-2 ( )

проверяется ее кратность со скорректированной

периодичностью ТО-1 (

)

проверяется ее кратность со скорректированной

периодичностью ТО-1 ( ).

).

(2.5)

(2.5)

где:

-

величина кратности (округляется до

целого числа).

-

величина кратности (округляется до

целого числа).

Окончательная

скорректированная величина периодичности

ТО-2 ( )

принимает значение:

)

принимает значение:

км

(2.6)

км

(2.6)

Величина расчетного пробега автомобиля до капитального ремонта корректируется по кратности с периодичностью ТО-1 и ТО-2.

(2.7)

(2.7)

где:

-

величина кратности (округляется до

целого числа).

-

величина кратности (округляется до

целого числа).

Окончательно скорректированная величина расчетного пробега автомобиля до капитального ремонта принимает значение:

км

(2.8)

км

(2.8)

Допускаемое

отклонение окончательно скорректированных

величин

,

, и

и от нормативов составляет

от нормативов составляет .

.

2.1.2 Трудоемкость ео, то-1, то-2, д-1, д-2, со, тр.

Трудоемкость

ЕО ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч,

(2.9)

чел.-ч,

(2.9)

где:

- нормативная трудоемкость ежедневного

обслуживания, чел.-ч

- нормативная трудоемкость ежедневного

обслуживания, чел.-ч

(табл. 2.2 [1]);

- коэффициент

корректирования нормативов в зависимости

от количества обслуживаемых и ремонтируемых

автомобилей на АТП и количества

технологически совместимых групп

подвижного состава

- коэффициент

корректирования нормативов в зависимости

от количества обслуживаемых и ремонтируемых

автомобилей на АТП и количества

технологически совместимых групп

подвижного состава

(табл. 2.12 [1]);

- коэффициент

механизации, снижающей трудоемкость

ЕО, рассчитывается по формуле:

- коэффициент

механизации, снижающей трудоемкость

ЕО, рассчитывается по формуле:

(2.10)

(2.10)

где:

-

% снижения трудоемкости за счет применения

моечной установки (принимается равным

55%);

-

% снижения трудоемкости за счет применения

моечной установки (принимается равным

55%);

- % снижения

трудоемкости путем замены обтирочных

работ обдувом воздуха (принимается

равным 15%).

- % снижения

трудоемкости путем замены обтирочных

работ обдувом воздуха (принимается

равным 15%).

Трудоемкость

ТО-1 ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч

(2.11)

чел.-ч

(2.11)

где:

- нормативная трудоемкость ТО-1, чел-ч.

(определяется по табл. 2.2 [1]);

- нормативная трудоемкость ТО-1, чел-ч.

(определяется по табл. 2.2 [1]);

- коэффициент

механизации, снижающий трудоемкость

ТО-1 при поточном методе производства

(принимается равным 0,8).

- коэффициент

механизации, снижающий трудоемкость

ТО-1 при поточном методе производства

(принимается равным 0,8).

Трудоемкость

ТО-2 ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч.

(2.12)

чел.-ч.

(2.12)

где:

- нормативная трудоемкость ТО-2, чел.-ч.

(определяется по табл.2.2 [1]);

- нормативная трудоемкость ТО-2, чел.-ч.

(определяется по табл.2.2 [1]);

- коэффициент

механизации, снижающий трудоемкость

ТО-2 при поточном методе производства

принимается равным 0,9)

- коэффициент

механизации, снижающий трудоемкость

ТО-2 при поточном методе производства

принимается равным 0,9)

В случае применения

тупикового метода производства ТО-1 или

ТО-2 коэффициенты механизации

или

или принимаются равными 1,0.

принимаются равными 1,0.

Трудоемкость

общего диагностирования ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч.

(2.13)

чел.-ч.

(2.13)

где:

- скорректированная удельная трудоемкость

ТО-1, чел.-ч.;

- скорректированная удельная трудоемкость

ТО-1, чел.-ч.;

-

доля трудоемкости диагностических

работ в общей трудоемкости ТО-1 (принимается

по Приложению 1).

-

доля трудоемкости диагностических

работ в общей трудоемкости ТО-1 (принимается

по Приложению 1).

Трудоемкость

поэлементного диагностирования ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч.

(2.14)

чел.-ч.

(2.14)

где:

- скорректированная трудоемкость ТО-2,

чел.-ч;

- скорректированная трудоемкость ТО-2,

чел.-ч;

-

доля трудоемкости диагностических

работ в общей трудоемкости ТО-2 (принимаются

по Приложению 1).

-

доля трудоемкости диагностических

работ в общей трудоемкости ТО-2 (принимаются

по Приложению 1).

Удельная

трудоемкость ТР ( )

определяется по формуле:

)

определяется по формуле:

чел.-ч./1000км.

(2.15)

чел.-ч./1000км.

(2.15)

где:

- нормативная удельная трудоемкость

ТР, чел.-ч./1000км. (определяется по табл.

2.2 [1]);

- нормативная удельная трудоемкость

ТР, чел.-ч./1000км. (определяется по табл.

2.2 [1]);

- среднее значение

коэффициента корректирования нормативной

удельной трудоемкости ТР в зависимости

от пробега с начала эксплуатации.

- среднее значение

коэффициента корректирования нормативной

удельной трудоемкости ТР в зависимости

от пробега с начала эксплуатации.

(2.16)

где:

=40;

=40; =

50;А3=

35;А4=

45; А5=

45;- количество

автомобилей, входящих в группу с

одинаковым пробегом с начала эксплуатации;

=

50;А3=

35;А4=

45; А5=

45;- количество

автомобилей, входящих в группу с

одинаковым пробегом с начала эксплуатации;

=0.7;

=0.7;

=1;

=1;

=1.4;

=1.4;

=1.5;

=1.5; =1.6;

- величины коэффициентов корректирования

(определяются по табл. 2.11 [1]) для

соответствующей группы автомобилей с

одинаковым пробегом с начала эксплуатации.

=1.6;

- величины коэффициентов корректирования

(определяются по табл. 2.11 [1]) для

соответствующей группы автомобилей с

одинаковым пробегом с начала эксплуатации.

Расчетное значение

продолжительности

простоя подвижного состава в ТО и ремонте

( )

определяются по формуле:

)

определяются по формуле:

=0.4×1.1425=0.457

дн/1000 км (2.17)

=0.4×1.1425=0.457

дн/1000 км (2.17)

где:

-

нормативное значение продолжительности

простоя подвижного состава в ТО и

ремонте, дн/1000 км (определяется по табл.

2.6 [1]);

-

нормативное значение продолжительности

простоя подвижного состава в ТО и

ремонте, дн/1000 км (определяется по табл.

2.6 [1]);

-

среднее значение коэффициента

корректирования нормативной

продолжительности простоя в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

-

среднее значение коэффициента

корректирования нормативной

продолжительности простоя в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

(2.18)

где: =0.7,

=0.7,

=1,

=1,

=1.3,

=1.3,

=1.4,

=1.4,

=1.4

- величины коэффициентов корректирования,

принятые из табл. 2.11 [1] для соответствующей

группы автомобилей с одинаковым пробегом

с начала эксплуатации.

=1.4

- величины коэффициентов корректирования,

принятые из табл. 2.11 [1] для соответствующей

группы автомобилей с одинаковым пробегом

с начала эксплуатации.

Расчетное значение

продолжительности простоя в ТО и ТР для

автопоездов ( )

рассчитывается по формуле:

)

рассчитывается по формуле:

=

0.4 + 0.15 = 0.55 дн/1000

км (2.19)

=

0.4 + 0.15 = 0.55 дн/1000

км (2.19)

где:

и

и - соответственно расчетная продолжительность

простоя в ТО и ТР автомобиля-тягача и

прицепа (полуприцепа), дн/1000 км.

- соответственно расчетная продолжительность

простоя в ТО и ТР автомобиля-тягача и

прицепа (полуприцепа), дн/1000 км.

Расчетная

продолжительность простоя подвижного

состава в капитальном ремонте ( )

с учетом времени транспортировки

автомобиля на АРЗ принимаются по табл.

2.6 [1].

)

с учетом времени транспортировки

автомобиля на АРЗ принимаются по табл.

2.6 [1].

По результатам расчетов составляется таблица.

Таблица 2.1 - Исходные скорректированные нормативы ТО и ремонта

|

Марка и модель подвиж-ного состава |

Исходные нормативы |

Коэффициенты корректирования |

Скорректированные нормативы | ||||||||

|

Обозначение (размеренность) |

величина |

|

|

|

|

|

|

Обозначение (размеренность) |

величина | ||

|

ВАЗ - 2107 |

|

4000 |

0.9 |

|

1 |

|

|

|

|

3600 | |

|

|

16000 |

0.9 |

|

1 |

|

|

|

|

14400 | ||

|

|

0.3 |

|

1 |

|

|

1 |

0.6 |

|

0.18 | ||

|

|

2.3 |

|

1 |

|

|

1 |

0.8 |

|

1.84 | ||

|

|

9.2 |

|

1 |

|

|

1 |

0.9 |

|

8.28 | ||

|

(чел.-ч/1000км) |

2.8 |

1.1 |

1 |

1 |

1.21 |

1 |

|

(чел.-ч/1000км) |

3.73 | ||

|

|

125000 |

0.9 |

1 |

1 |

|

|

|

|

112500 | ||

|

|

0.4 |

|

|

|

1.14 |

|

|

|

0.457 | ||

|

|

|

|

|

|

|

|

|

|

18 | ||

(км)

(км)

(км)

(км) (км)

(км) (км)

(км) (чел.-ч)

(чел.-ч) (чел.-ч)

(чел.-ч) (чел.-ч)

(чел.-ч) (чел.-ч)

(чел.-ч) (чел.-ч)

(чел.-ч) (чел.-ч)

(чел.-ч)

(км)

(км) (км)

(км) (дн./1000км)

(дн./1000км) (дн./1000км)

(дн./1000км) (дн.)

(дн.) (дн.)

(дн.)