- •3. Исследование влияния химического состава на механические и технологические свойства сталей

- •3.1. Общие сведения

- •3.2. Изучение зависимости свойств сталей от содержания углерода

- •3.3. Изучение влияния легирования хромом и марганцем

- •Легирующих элементов – марганца и хрома:

- •3.4. Влияние химического состава на технологические свойства сталей

- •3.4.1. Влияние химического состава стали на обрабатываемость резанием

- •Технологические характеристики обрабатываемости резанием горячекатаных конструкционных сталей

- •3.4.2. Влияние химического состава на свариваемость стали

- •Технологические характеристики свариваемости горячекатаных сталей

- •3.5. Выполнение работы и оформление отчета

- •Варианты выбора марки стали для анализа зависимости технологических свойств от химического состава

3. Исследование влияния химического состава на механические и технологические свойства сталей

Цель занятия - исследовать зависимость свойств сталей от их химического состава.

Задачи:

изучить влияние содержания углерода на механические свойства (прочность, пластичность, твёрдость, ударная вязкость) углеродистых конструкционных сталей;

изучить изменение механических свойств углеродистых сталей после легирования хромом и марганцем;

изучить зависимость технологических свойств сталей от их химического состава;

проанализировать и объяснить технологические свойства конкретной марки стали (в соответствии с вариантом задания).

3.1. Общие сведения

Время, в которое мы живём, справедливо называют эпохой полиматериалов, однако железо и его сплавы продолжают господствовать в качестве основного конструкционного материала: в общем балансе потребляемых материалов сплавы на металлической основе составляют сегодня 90-95%, в том числе на основе железа (стали и чугуны) – более 90%. Это связано с рядом положительных особенностей сплавов на основе железа: запасы руд велики и имеют широкое распространение по поверхности земли; технологии выплавки металлов и формообразования деталей разнообразны, хорошо отработаны и позволяют получать детали с требуемым набором свойств; факторы, влияющие на работоспособность машин и механизмов в процессе эксплуатации, достаточно хорошо изучены, поэтому всегда можно выбрать средства и способы, обеспечивающие высокую надёжность и работоспособность изделий; наконец, отходы металлических изделий и конструкций легко утилизируются с возможностью использования металла по новому назначению.

Простым перечислением можно обнаружить огромное множество деталей, изделий из металлов, которым по условиям использования (эксплуатации) следует иметь разные свойства: зубчатое колесо, вал редуктора, шарикоподшипник, кузов легкового автомобиля, швейная игла, резервуар, трубопровод для транспортирования газа или нефтепродуктов, корпус корабля, кухонная посуда, столовые приборы… Следовательно, необходимо иметь набор металлов и сплавов с широким диапазоном свойств, разнообразие которых начинается с различий в химическом составе, связано с образованием разных структур и их превращениями при проведении термической обработки, закреплено соответствующими технологическими приёмами формообразования и отделки поверхностей, сопровождается определённой защитой от внешних воздействий.

Из металловедения [1…4] известно, что в формировании структуры и свойств металлов и сплавов участвуют:

химически чистые элементы(Fe,Cr,Ni,Al,Tiи др);

химические соединения, образующиеся с учётом строго определённых соотношений, соответствующих валентности компонентов (Fe3C,Cr2O3,WCи др.);

твёрдые растворы, для которых характерен переменный химический состав при сохранении свойственного растворителю (преобладающего по количеству) типа кристаллической решётки;

электронные соединения, промежуточные между твёрдыми растворами и химическими соединениями; для них не выполняются правила валентности, но имеется строго определённое (и постоянное) соотношение количества электронов, приходящихся на один атом (например, 3/2, 21/13, 7/4).

Заметный вклад в разнообразие свойств сплавов вносят твёрдые растворы, среди которых различают три вида:

замещения– в кристаллической решётке растворителя часть атомов замещается атомами растворяемого компонента (формируютсярастворынеограниченныеиограниченные);

внедрения– атомы растворимого элемента (чаще всего металлоида) находятся между узлами кристаллической решётки растворителя (формируются толькоограниченныерастворы);

вычитания – характерно наличие в решётке свободных узлов (вакансии или "дырки"; формируются толькоограниченныерастворыи лишь на базе химических соединений).

Твёрдые растворы обозначаются буквами греческого алфавита (α, β, γ…), начиная с минимальных температур, при которых они существуют, и составов (по концентрации определённого компонента).

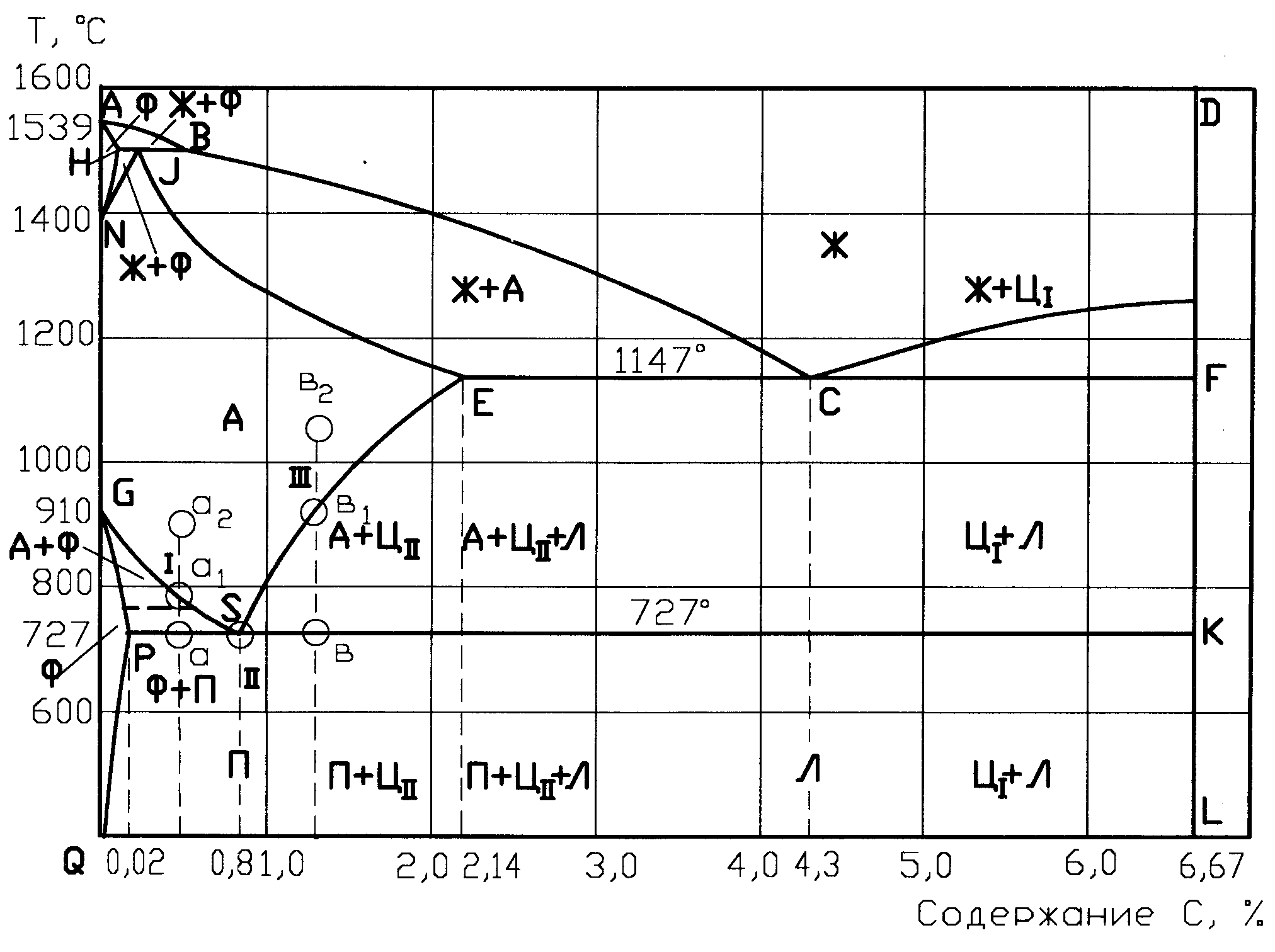

Элементы, твёрдые растворы и химические соединения, принимающие участие в формировании структуры и свойств сплава (с учётом их изменений при нагревании и охлаждении с различными скоростями), находят отражение и изучаются при рассмотрении диаграмм состояния. Важнейшей для сплавов железа с углеродом является диаграмма "железо-цементит" (рис. 3.1).

Важнейшими структурными составляющими диаграммы "железо-цементит" (рассматриваются и структуры, образующиеся при термической обработкео) являются следующие:

Аустенит (А) – твёрдый раствор внедрения углерода в γ-железо, в железоуглеродистых сплавах существует только при высоких температурах. Предельная растворимость углерода в γ-железе 2,14% при температуре 1147оС и 0,85 – при 727оС. Последняя температура является нижней границей устойчивого существования аустенита в железоуглеродистых сплавах. Аустенит имеет твёрдость НВ 160-200 и весьма пластичен (δ = 40-50%).

Бейнит – структура, образованию которой способствует совместное протекание диффузионного (перлитного) и бездиффузионного (мартенситного) превращения при изотермической выдержке, а также при закалке с определёнными скоростями углеродистых сталей. Различают верхний бейнит (НВ~450) с перистым строением, напоминающим перлит, и нижний бейнит (НВ ~ 550), имеющий игольчатое строение, похожее на строение мартенсита.

Д ля

верхнего бейнита характерно плохое

сочетание механических свойств –

недостаточная прочность (σВ)

при низких значениях пластичности (δ

и KCU,

KCV).

Нижний бейнит обладает высокой прочностью

при хорошем её сочетании с пластичностью

и вязкостью.

ля

верхнего бейнита характерно плохое

сочетание механических свойств –

недостаточная прочность (σВ)

при низких значениях пластичности (δ

и KCU,

KCV).

Нижний бейнит обладает высокой прочностью

при хорошем её сочетании с пластичностью

и вязкостью.

Рис. 3.1. Диаграмма состояния сплавов "железо – цементит"

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита, содержащая 4,3% углерода. Ледебурит образуется при затвердевании жидкого расплава при температуре 1147оС. Ледебурит имеет твёрдость НВ 600-700 и большую хрупкость. Поскольку при температуре 727оС аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Вследствие этого при температуре ниже 727оС ледебурит представляет собой уже не смесь аустенита с цементитом, а смесь перлита с цементитом.

Мартенсит (М) - мелкоигольчатая структура, представляющая собой пересыщенный твёрдый раствор углерода в α-железе. Образуется при закалке конструкционных высокоуглеродистых и легированных сталей со скоростями охлаждения Vохл ≥ Vкр. Свойства мартенсита зависят от содержания углерода: при содержании углерода 0,40% мартенсит имеет твёрдость HRC 52…54, а при 1,0% - HRC 62…65.

Перлит (П) – механическая (эвтектоидная, т.е. подобная эвтектике, но образующаяся из твёрдой фазы) смесь феррита и цементита, содержащая 0,8% углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита (пластинки или зёрна) и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности σВ=800 МПа; относительное удлинение δ=15%; твёрдость НВ 160. Образование перлита происходит следующим образом. Пластинка (глобуль) цементита начинает расти от границы зерна аустенита (центром кристаллизации также может быть неметаллическое включение). При этом соседние области обедняются углеродом, и в них образуется феррит. Этот процесс приводит к образованию зерна перлита, состоящего из параллельных пластинок или глобулей цементита и феррита. Чем грубее и крупнее выделения цементита, тем хуже механические свойства перлита.

Сорбит - является более мелкой (в сравнении с перлитом) дисперсной смесью феррита и цементита, обладающей более высокой прочностью и пластичностью. При закалке высокоуглеродистых и легированных сталей характеризуется твёрдостью HRC 25…30 и размерами зерна Δо = 0,25.10-3 мм.

Тростит – представляет собой очень тонкую (в отличие от перлита и сорбита) дисперсную смесь феррита и цементита. Образуется при закалке заготовок из легированных сталей. Характеризуется достаточной прочностью, повышенной твёрдостью (НВ 330…400, HRC 40…45), умеренной вязкостью и пластичностью; имеет размеры зерна Δо = 0,1.10-3 мм.

Феррит (Ф) – твёрдый раствор внедрения углерода в α-железо. Растворимость углерода в α-железе при комнатной температуре - до 0,005%; наибольшая растворимость – 0,02% при температуре 727оС. Феррит имеет незначительную твёрдость (НВ 80-100) и прочность (σВ = 250 МПа), но высокую пластичность (δ = 50%, ψ = 80%).

Цементит (Ц) – химическое соединение железа с углеродом (карбид железа Fe3C), содержит 6,67% углерода. Температура плавления цементита - около 1600оС. Он имеет очень высокую твёрдость (НВ ~ 800), хрупкость и практически не обладает пластичностью. Цементит неустойчив и в определённых условиях распадается, выделяя свободный углерод в виде графита по реакции Fe3C → 3Fe + C.