- •8.1. Повышение пластических свойств

- •8.1.1. Общие сведения

- •Значения критических температур на диаграмме Fe–Fe3c

- •8.1.2. Отжиг

- •8.1.3. Контрольное задание 1

- •Варианты выбора марки стали для выполнения контрольного задания 1

- •8. 2. Повышение прочности и твердости

- •8.2.1. Закалка

- •8.2.2. Отпуск

- •8.2.3. Старение

- •8.2.4. Контрольное задание 2

8. 2. Повышение прочности и твердости

Цель занятия - изучить закономерности изменения свойств сталей при проведении термической обработки с целью повышения прочности.

Требуется решить следующие задачи:

изучить разновидности термической обработки (закалки), обеспечивающие повышение прочностных свойств сталей;

изучить структурные превращения в сталях при проведении закалки по разным режимам;

изучить влияние режимов отпуска на структурные превращения и свойства сталей;

изучить изменения свойств сталей, обусловленные структурными превращениями при проведении термической обработки по определённым режимам;

8.2.1. Закалка

Закалка имеет целью повышение прочности и твёрдости(следовательно и износостойкости) деталей, изготовленных из углеродистых и легированных сталей [11, 12]. Технологически закалка включаетнагрев заготовокдеталей,выдержку при требуемой температуреибыстрое охлаждение. Для доэвтектоидных сталей нагрев по уровню температур аналогичен температурным режимам полного отжига (см. рис. 8.3, поз. 2), для эвтектоидных и заэвтектоидных сталей – режимам неполного отжига (см. рис. 8.3, поз. 5). Выдержка при температуре нагрева зависит от размера заготовки детали. Обычно назначают время из расчёта1,5-2 мин на 1 мм среднего сечения детали.

Необходимо иметь в виду, что перегрев нежелателен, так как этоприведёт к росту зерна и повышению хрупкости стали (под перегревом, как и раньше, понимается превышение заданной температуры или времени выдержки).

В зависимости от содержания углерода в стали и желания получить определённые значения прочности и твёрдости охлаждение может быть проведено следующими способами:

в холодной (18оС) проточной воде при скорости охлаждения около 500о/с; в заготовках из углеродистых сталей при этом образуется структурамартенсит с твёрдостьюHRC 60-62 (см. рис. 8.5, б,в);

в тёплой (50оС) воде, вмыльной эмульсииили вминеральном маслепри скорости охлаждения около 150о/с; в заготовках из легированных сталей образуется структуратростит(troostit) с твёрдостьюHRC40…45 и размером зерна Δо= 0,1.10-3мм;

в горячей (75оС)

водеили вмыльной

эмульсиипри скорости охлаждения

около 50о/с; образуется структурасорбитс твёрдостьюHRC25…30 и размерами зерна Δо=

0,25.10-3мм.

горячей (75оС)

водеили вмыльной

эмульсиипри скорости охлаждения

около 50о/с; образуется структурасорбитс твёрдостьюHRC25…30 и размерами зерна Δо=

0,25.10-3мм.

а б в

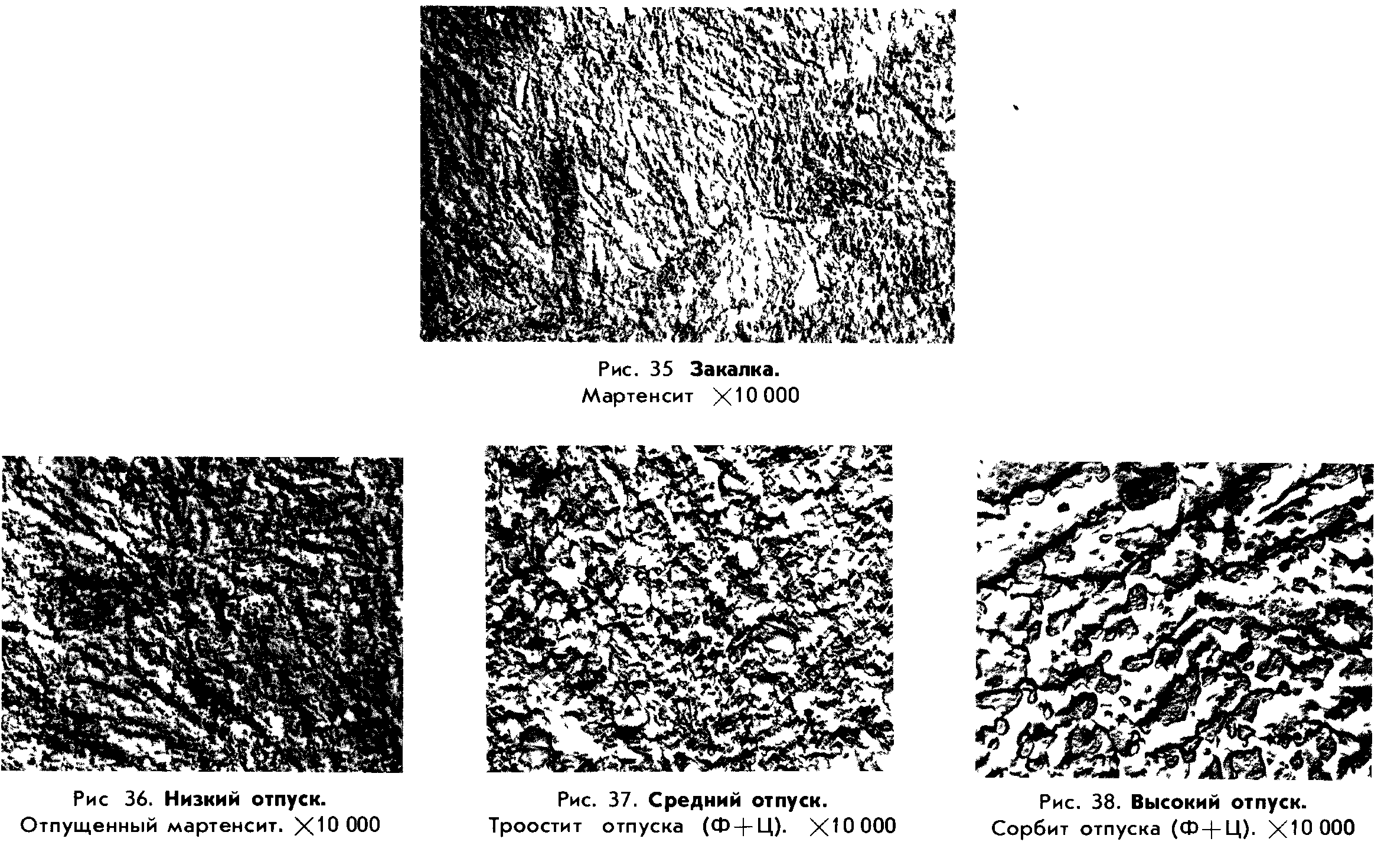

Рис. 8.5. Изменение структуры стали 45 при закалке:

а – равновесное состояние (феррит + перлит); б – мелкоигольчатый мартенсит [Т= АС3+(30…50оС), охлаждение в воде, Vохл ≥ Vкр] (х500); в – мартенсит, электронная микроскопия, реплика (х10000).

При значениях скорости охлаждения между 500о/с и 150о/с может быть получена промежуточная структурабейнит,значения свойств которой являются средними между значениями свойств мартенсита и тростита; различаютверхний бейнит (HB~450) инижний(HB~550).

Бейнитное превращение является промежуточным между перлитным (диффузионным) и мартенситным (бездиффузионным). Главным отличием бейнита от перлита является содержание углерода в феррите. При высоких температурах (750-650оС) углерод успевает выделяться из раствора, поэтому феррит содержит около 0,01-0,02%С. При низких температурах (500-250оС) скорость диффузии мала, углерод не успевает полностью выделяться из раствора, поэтому феррит содержит ~0,1%С (при 400оС) и до ~0,2%С (при 300оС).

Свойства бейнита верхнего и нижнего существенно различны. У верхнего бейнита наблюдается плохое сочетание механических свойств – недостаточная прочность (σВ) при низких значениях пластичности (δ и KCU, KCV). Нижний бейнит, образующийся при температуре мартенситного превращения + (50…100)оС, обладает высокой прочностью при хорошем её сочетании с пластичностью и вязкостью.

При скоростях охлаждения ниже 50о/с будет получена исходная структура стали в отожжённом состоянии –перлитс твёрдостьюHRC≈ 10, но более мелкозернистая, Δо = 0,7.10-3мм.

На примере стали эвтектоидного состава (сталь 80 или У8) рассмотрим последовательно процессы, происходящие при закалке (используем диаграмму состояния Fe–Fe3Cна рис. 8.1).

Аустенит является устойчивым только при температуре выше 727оС(точкаAr1). При охлаждении стали, нагретой до аустенитного состояния (для стали 80 до 780оС), аустенит становится неустойчивым и при некотором охлаждении начнёт превращаться в перлит, т.е. в механическую смесь феррита и цементита. При этом наблюдаются два явления:

чем нижестановится температура охлаждения, т.е.чем больше степень переохлаждения, тем быстрее будет происходить превращение аустенита в перлит;

если учесть, что аустенито-перлитное превращение сопровождается диффузионным перераспределением углерода, то чем ниже температура переохлаждения, тем медленнее протекает процесс диффузии, теммедленнеепроисходит превращение аустенита в перлит.

При совместном протекании этих двух процессов сначалапри увеличении степени переохлаждения скорость аустенито-перлитного превращениявозрастает, азатем–убывает, пройдя через некоторый максимум.

Анализ процессов, происходящих при охлаждении аустенита, обычно проводят с использованием С-образных кривых (см. рис. 8.6), построенных для изотермических условий. (На английском языке эти диаграммы часто называют ТТТ-диаграммами: time-temperature-transformation, т.е. время – температура – превращение, что правильно отражает их сущность.)

И з

двух полученных С-образных кривых (рис.

8.6)левая(I) соответствуетначалу распада аустенита,правая(II) –окончанию.

з

двух полученных С-образных кривых (рис.

8.6)левая(I) соответствуетначалу распада аустенита,правая(II) –окончанию.

Рис. 8.6. Кривые охлаждения стали на диаграмме

изотермического распада аустенита

При построении диаграммы с этими кривыми образцы эвтектоидной стали нагревались до температуры 780-800оС, т.е. до получения структуры однородного аустенита, а затем их быстро перемещали в термостат с заданной температурой. По вертикали откладываются значения температуры, обычно с шагом в 25-50оС. По горизонтальной оси откладывается время в секундах по логарифмической шкале: 1, 10, 100, 1000, 100 000 с. Контроль изменения свойств проводится путём измерения твёрдости, электросопротивления, магнитных характеристик и т.п. Начало превращения аустенита легко обнаруживается по изменению магнитных характеристик исследуемых образцов металла: аустенит парамагнитен, а образующаяся механическая смесь феррита и цементита обладает ферромагнитными свойствами.

Весь процесс укладывается в температурный диапазон от AC1 до Мн. На рис. 8.6 Мн – линия начала, а Мк – линия конца мартенситного превращения. В правой области С-образных кривых в зависимости от степени переохлаждения различают три области превращений:перлитную,бейнитнуюимартенситную.

Течение процессов рассматривается по лучам-скоростям охлаждения, исходящим веером из одной точки на оси температур выше АС1.

При охлаждении стали со скоростью V1аустенит плавно превращается вперлит. Сущность превращения заключается в том, что аустенит превращается в смесь двух фаз – феррита и цементита, состав которых отличается от состава исходного аустенита. Исходный аустенит содержит 0,8 %С, а во вновь образующихся фазах феррит содержит ~0,02 %С, цементит – 6,67 %С. Это происходит потому, что данное превращение – диффузионное.

При охлаждении со скоростью V2инкубационный период, когда не происходит превращений, продолжается до температуры 700оС. В точкеaначинается аустенито-перлитное превращение, которое по линии 700оСпродолжается до точкиb. При малых степенях переохлаждения в температурном диапазоне отAC1 до 650оСобразуется перлит с твёрдостью НВ 160. При дальнейшей выдержке при температуре 650оСна участке диаграммы отa1доb1 образуется структурасорбит, являющаяся (в сравнении с перлитом) более мелкой дисперсной смесью феррита и цементита, обладающей более высокой прочностью и пластичностью (сорбит назван в честь английского учёногоSorbi).

При температурах около 500оСв интервале от а2дов2аустенит превращается втростит, имеющий твёрдость НВ 330…400; он довольно прочен, имеет умеренную вязкость и пластичность (троститназван по фамилии учёногоTroost). Тростит и сорбит различаются только степенью дисперсности карбидной составляющей, т.е. межпластиночным расстоянием (Δо), которое является важнейшей структурной характеристикой, определяющей механические свойства стали.

Необходимо обратить внимание на особенности протекания превращений аустенита при охлаждении разных по составу сталей.

Легирующие элементы, не образующие карбидов, повышают устойчивость переохлаждённого аустенита: начало и конец аустенито-перлитного превращения (при одинаковом содержании углерода) сдвигаются вправо по сравнению с углеродистыми сталями.

Карбидообразующие элементы более сложно влияют на изотермическое превращение аустенита: замедляется образование перлитных структур и ускоряется бейнитное превращение, возможно образование двух областей минимальной устойчивости аустенита. Поэтому в практике машиностроения правильнее использовать С-образные кривые, построенные отдельно для каждой марки стали; тенденции и закономерности, наблюдающиеся для эвтектоидных сталей, можно использовать только для понимания происходящих процессов и явлений.

Теперь отвлечёмся от изотермического процесса и рассмотрим структурные превращения в эвтектоидной стали при разных скоростях охлаждения заготовок. Можно с уверенностью утверждать, чтобез изменения состава сталиможнополучить разные структуры, т.е. обеспечить разные, требуемые по условиям работы детали, свойства:

при медленном охлаждении (см. рис. 8.6, V1) получим структуруперлит[Δо = (0,7-0,5)10-3мм,HRC≈ 10];

при большей скорости охлаждения (V2)получим структурусорбит(Δо = 0,25.10-3мм,HRC25…30);

при скорости охлаждения Vкр(луч скорости охлаждения проходит по касательной к кривойIи пересекает горизонталь Мн) будет получена структурамартенсит(при содержании углерода С ≥ 0,40%). Однакодля гарантированного получения структуры мартенситанеобходимостальнуюзаготовку (деталь)охлаждать со скоростью,вышеVкр, например сV6 .

а б

Рис.8.7. Макет кристалла, пересыщенного углеродом (а) и зависимость

температур Мн и Мк сталей от содержания углерода (б):

1 – атомы углерода, составляющие кристаллическую решётку; 2 – атомы

углерода, внедрившиеся в кристалл при быстром охлаждении стали

Мартенситное превращение отличается от перлитного, так как не является диффузионным. При резком охлаждении стальной заготовки (например в холодной проточной воде) углерод не успевает выделиться из твёрдого раствора (аустенита) в виде частичек цементита, как это было при превращении аустенита в перлит, сорбит или тростит. В этом случае происходит только перестройка решёткиγ-железа в решётку α-железа. Ноатомы углерода, так и не успевшие из неё выделиться,остаются внутри новой решёткии сильно её искажают,превращая из кубической в тетрагональную, в которой параметр "c" больше параметра "а" (рис. 8.7, а).

При этом содержание углерода в аустените может достигнуть 2,14% вместо 0,02%, характерного для α-железа. Степень искажения (тетрагональность) решётки зависит [15] от содержания углерода и может быть рассчитана по формуле

![]() , (9.1)

, (9.1)

где p – содержание углерода, % (по массе).

Энергия, необходимая для перестройки решётки, получается как разность свободных энергий аустенита и мартенсита. Объём образующегося мартенсита больше объёма исходного аустенита, поэтому в процессе роста новой фазы возрастает значение упругой энергии до тех пор, пока не будет превзойдён предел упругости в переходной зоне. После этого в ней произойдёт пластическая деформация (сдвиг), нарушится сопряженность кристаллов и прекратится рост кристаллов мартенсита. Кристаллическая решётка образующегося мартенсита закономерно ориентирована по решётке аустенита.

А.П. Гуляевым экспериментально доказано, что кристаллы мартенсита приобретают форму пластин [15]. В плоскости шлифа под микроскопом обычно видны сечения этих пластин, поэтому мартенситная структура под микроскопом выглядит как игольчатая. Образуясь мгновенно (со скоростью взрыва), пластины мартенсита растут либо до границы зерна аустенита, либо до дефекта. Другие возникающие мартенситные пластины получают направление относительно первых под углами 60 или 120о, их размеры ограничиваются размерами свободных участков между первыми образовавшимися пластинами. Чем крупнее исходное зерно аустенита, тем крупнее образующиеся пластинки мартенсита, т.е. он будет становиться грубоигольчатым.

Таким образом, мартенсит – это мелкоигольчатая структура, представляющая собой пересыщенный твёрдый раствор углерода в α-железе.За счёт избытка углерода в кристаллахувеличивается объём структуры,возникают высокие остаточные напряжения, повышаются значения твёрдости и прочностиметалла. Степень этих изменений существенно зависит от содержания углерода в стали: при содержании углерода 0,40% мартенсит приобретает твёрдостьHRC52…54, а при 1,0%HRC62…65.

Обратное мартенсито-аустенитное превращение при нагреве металла происходит диффузионно.

Положение точек (температур) Мн и Мк зависит от содержания углерода в стали и присутствия легирующих элементов (рис. 8.7, б) и не зависит от скорости охлаждения, поэтому на С-образных кривых (см. рис. 8.6) эти температуры выглядят как прямые линии. Чем выше содержание углерода в стали, тем ниже температура точек Мн и Мк. Легирующие элементы по-разному влияют на Мн, обычно они её понижают (за исключением кобальта и алюминия).

При быстром охлаждении сталей с содержанием углерода 0,60% и выше мартенситное превращение не достигает полноты и завершённости; в структуре остаётся некоторое количество остаточного аустенита: в конструкционных углеродистых сталях – около 5%, в высокоуглеродистых инструментальных сталях – до 12%, в быстрорежущих – до 35%. Аустенит имеет низкие значения твёрдости и прочности, не сопоставимые с показателями, характерными для мартенсита, поэтому в структуре металла возникает "пятнистое" распределение свойств, что крайне нежелательно; ухудшаются магнитные характеристики стали, искажаются размеры изделия в процессе эксплуатации (из-за самопроизвольно происходящих структурных превращений). Приходится принимать специальные меры для ликвидации остаточного аустенита, из которых для закалённых заготовок можно рекомендоватьобработку холодом[15, 16],а такжеодноразовый нагрев до температуры от 200 до 300оСициклический нагревдо указанных температур.

Обработка холодом разработана и предложена А.П. Гуляевым в 1939 г. Установлено [15], что охлаждением изделия до –80оС можно добиться почти полного превращения остаточного аустенита в мартенсит. Рекомендуется обработку холодом проводить сразу же после закалки. С учётом того, что обработка холодом не снижает внутренних напряжений в металле, после неё всегда проводится обычный отпуск.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты и др.

Мартенсит закалки (Мзак) по причине пересыщенности углеродом имеетнаибольший объём(что проявляется в увеличении объёма заготовки) в сравнении с другими структурами (бейнитом, троститом, сорбитом и перлитом), поэтому переход от мартенсита к любой из перечисленных структур сопровождается уменьшением объёма кристаллов и детали в целом. Наименьший объём имеет аустенит.

По причине пересыщенности кристаллов структуры Мзакуглеродом остаточные напряжения σост становятся сопоставимы с σВ, поэтому закалённая заготовка самопроизвольно деформируется, коробится, могут возникнуть трещины, приводящие к её разрушению, особенно в зонах перехода больших толщин и размеров в малые. Структура Мзакне является стабильной: с течением времени избыточный углерод стремится выделиться из кристаллов, происходит самопроизвольный распад структуры (другие закалочные структуры также подвержены этому, хотя и в меньшей степени), поэтому для стабилизации структуры, полученной после закалки, необходимо провестиотпуск.