- •Министерство образования и науки российской федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

- •1 Технологический процесс бурения

- •1.1 Описание технологического процесса бурения

- •1.2 Выбор датчика частоты вращения

- •Выберем тахогенератор компании Baumer Hubner – gt5 (Рис.1.3, Таблица 2).

- •1.3 Постановка задачи

- •2 Обоснование и выбор системы телеизмерения

- •2.1 Характеристика телеизмерений

- •2.2 Классификация систем телеизмерений

- •3 Описание структурной схемы устройства

- •4 Информационный расчёт цифровой системы телеизмерения

- •5 Описание блоков модели в программной среде “Concept”

- •5.1 Генератор тактовых импульсов

- •5.2 Коммутатор элементов кода

- •5.3 Логическая схема 2-и-8-или

- •5.4 Аналого-цифровой преобразователь

- •5.5 Аналоговые ключи

- •5.6 Коммутатор каналов

- •5.7 Аналоговый датчик

- •5.8 Тт триггер

- •5.9 Устройство повышения достоверности

- •5.10 Формирователь синхронизирующего сигнала

- •6 Описание работы программы устройства кп в программной среде “Concept”

- •7 Отладка программы работы устройства

1 Технологический процесс бурения

1.1 Описание технологического процесса бурения

Бурение— процесс образования горной выработки преимущественно круглого сечения путём разрушения горных пород главным образом буровым инструментом (реже термическим, гидроэрозионным, взрывным и другими способами) с удалением продуктов разрушения.

При бурении разрушение ведётся по всей площади забоя (бескерновое бурение), реже только по кольцевому пространству для извлечения керна (Колонковое бурение). Диаметры пробуриваемых выработок составляют десятки миллиметров (шпуры), сотни миллиметров (скважины), тысячи миллиметров (стволы шахтные). Глубина бурения определяется областью его применения и составляет несколько метров (в основном шпуры), десятки метров (скважины для размещения взрывчатых веществ, закрепления горных пород цементированием, замораживанием и др.), сотни и тысячи метров (скважины — разведочные на воду, нефть и газ, эксплуатационные и др.). Процесс сооружения глубоких скважин включает также крепление стенок ствола обсадными трубами с закачкой цементного раствора в кольцевой зазор между трубами и стенками.

Бурение глубоких скважин осуществляют буровыми установками, взрывных — буровыми станками, шахтных стволов — стволопроходческими агрегатами, шпуров — бурильными молотками, свёрлами и др. Технические средства бурения включают также буровой насос или компрессор для подачи бурового раствора и газа, бурильные трубы, буровую вышку с талевой системой, породоразрушающий инструмент, оборудование для приготовления промывочной жидкости, её очистки от шлама и дегазации, противовыбросовое оборудование и контрольно-измерительную аппаратуру. Бурение производится в основном механическим способом: буровой инструмент непосредственно воздействует на горные породы, разрушая их (см. буровое долото, буровая коронка); при бурении взрывных скважин в кварцсодержащих горных пород применяют термическое бурение (струёй пламени). Механические способы бурения по методу воздействия инструмента на забой подразделяют на вращательное бурение, ударное бурение, ударно-поворотное и вращательно-ударное бурение. По типу буровой машины, бурение различается на – перфораторное бурение, пневмоударное бурение, гидроударное бурение,роторное бурение, турбинное бурение . В данной работе, будет рассмотрено турбинное бурение.

Турбинное бурение — способ вращательного бурения с применением в качестве рабочего органа турбобура. Ведётся трёхшарошечными, алмазными и безопорными долотами из композиционных сверхтвёрдых материалов на глубине до 2500-3000 м с частотой вращения долота 300-400 об/мин, а в более глубоких скважинах — 200-250 об/мин. В зависимости от условий бурения применяются турбобуры с разными характеристиками и конструктивными особенностями. Например, при бурении с промывкой скважин водой используют турбобуры с повышенными расходами жидкости. В твёрдых и крепких породах турбинное бурение осуществляется с применением устройств для подавления вибрации долота, что увеличивает его стойкость. В породах мягкой и средней крепости применяются турбобуры с большим запасом вращающего момента, чем при бурении крепких пород.

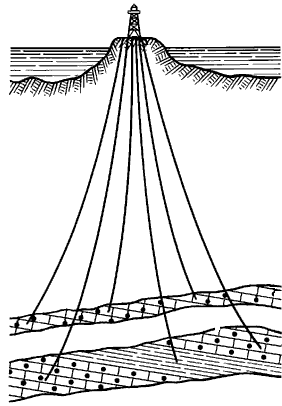

Кустовое бурение - сооружение группы наклонных скважин с общего основания ограниченной площади, на котором размещаются буровая установка и устьевое оборудование. При кустовом бурении продуктивные горизонты вскрываются наклонно-направленными скважинами в заданных точках (Рис. 1.1). Кустовое бурение иногда оказывается наиболее экономически целесообразным инженерным решением — при разработке нефтяных и газовых месторождений, расположенных в акватории морей, сильно заболоченной местности или в местности со сложным рельефом поверхности. В этих случаях кустовое бурение даёт значительную экономию на сооружении искусственных оснований и вышкомонтажных работах. Кустование устьев скважин сокращает затраты на оборудование промысла, упрощает автоматизацию процессов добычи и обслуживание. На практике количество скважин одного куста не превышает 20, хотя известно, что в Калифорнийском заливе 68 скважин было пробурено с насыпного острова размером 60´60 м. Увеличение затрат и расхода материалов, вызванное удлинением ствола наклонно-направленных скважин, и снижение скорости бурения — недостатки кустарного бурения.

Рис. 1.1 - Схема кустового бурения

Турбобур — забойный гидравлический двигатель, вал которого вращает гидравлическая турбина, получающая энергию от потока нагнетаемой в скважину промывочной жидкости. Используется для бурения глубоких скважин главным образом на нефть и газ. На первом этапе (1924-34) применялся турбобур, изобретённый в CCCP в 1922 . В этом турбобуре высокооборотная одноступенчатая турбина передавала вращение долоту через планетарный, заполненный маслом редуктор. С 1938 в промышленности используется безредукторный турбобур мощностью 100 кВт и более на базе с многоступенчатой турбиной, вал которой непосредственно вращает долото (изобретён П. П. Шумиловым, Р. А. Иоаннесяном, Э. И. Тагиевым, М. Т. Гусманом). Принципиальное отличие многоступенчатого турбобура состоит в том, что это забойная машина открытого типа, вал которой вращается в радиальных и осевых резинометаллических подшипниках, смазываемых и охлаждаемых циркулирующей промывочной жидкостью. Общий перепад давлений дифференцируется по ступеням турбины турбобура, а момент на валу определяется суммой моментов, развиваемых каждой ступенью. Турбины выполняют цельнолитыми, общее число ступеней турбины в секции достигает 120, рабочие диаметры для бурения глубоких и сверхглубоких скважин — 164, 172, 195, 215, 240, 280 мм, рабочая частота вращения вала 250-600 об/мин. С 1950 для снижения числа оборотов, увеличения вращающего момента на валу и эффективности шарошечных долот применяют многосекционные турбобуры, в которых последовательно соединяются 3, а иногда до 6 турбин турбобура.

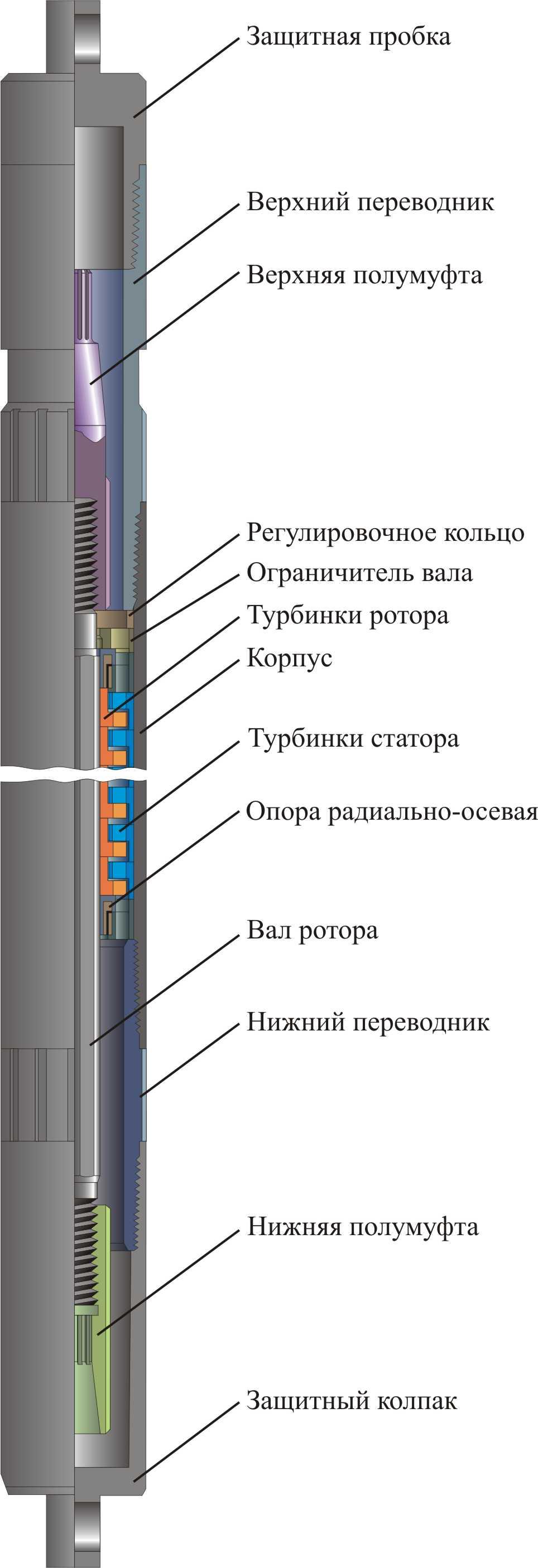

В данной работе был выбран турбобур ТПР-105. Турбобур предназначен для разбуривания цементных стаканов, мостов и технологических пробок при капитальном ремонте скважин и для бурения глубоких скважин диаметром 118-140 мм с использованием в качестве рабочей промывочной жидкости воды, бурового раствора или нефти плотностью не более 1,3-103 кг/м3 при забойной температуре не более 300 °С.

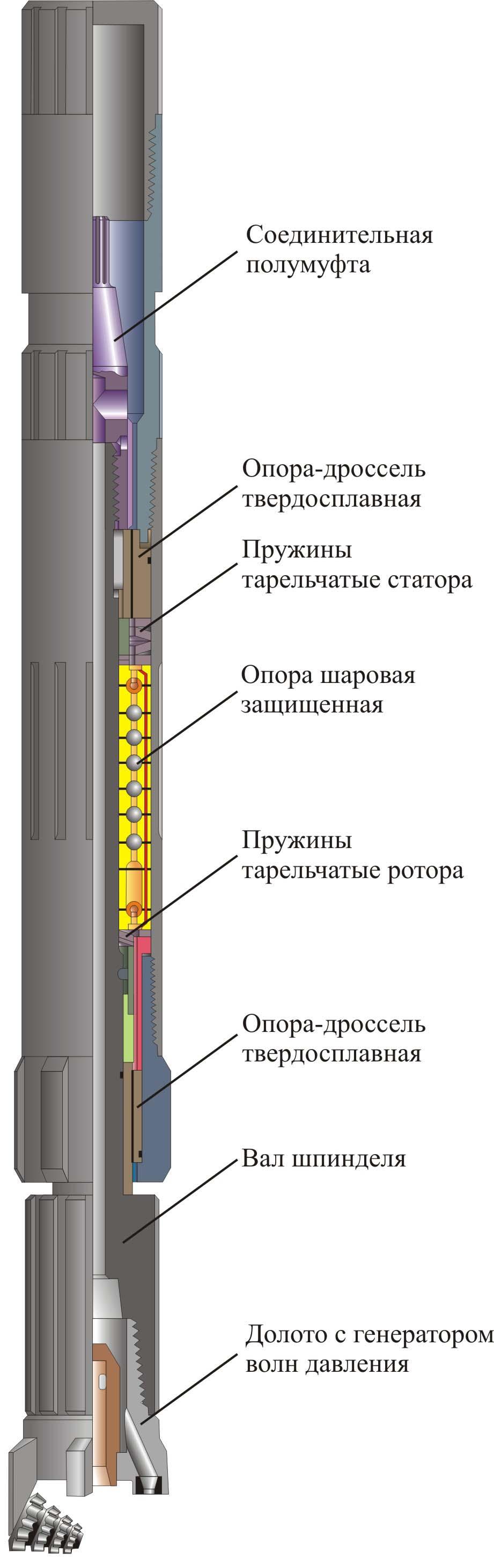

Схема турбобура приведена на рисунке ниже (рис.1.2.).

Рис. 1.2 - Турбобур ТПР-105

Технические характеристики турбобура ТПР-105 приведены в таблице 1.

Таблица 1 - Технические характеристики турбобура ТПР-105

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Описание конструкции

Турбобур состоит из шпиндельной и трех турбинных секций (при необходимости четырех секций).

В шпиндельной секции устанавливаются многорядный радиально-упорный шарикоподшипник, воспринимающий нагрузку от веса турбинных валов и реакцию забоя, защищенный кольцевыми резиновыми уплотнениями, а также радиальный твердосплавной подшипник скольжения. Турбинная секция турбобура выполнена по конструктивной схеме с «плавающим ротором» на профильном валу. Вал выполнен шестигранным, благодаря этому происходит передача крутящего момента от турбин роторов.

Осевой люфт шпинделя не влияет на регламентированный зазор между турбинами статора и ротора сохраняя постоянным к.п.д. на весь срок эксплуатации.

В турбинной секции размещена многоступенчатая турбина, включающая 93 пары роторов и статоров, разделенных на 4 пакета. Каждый пакет роторов опирается на радиально-осевой твердосплавной подшипник. Статоры фиксируются от проворота в корпусе за счет осевого сжатия при свинчивании верхнего и нижнего переводников. Вал имеет возможность осевого перемещения на 30 мм за счет установки на шейке вала ограничительной шайбы. Соединение валов шпиндельной и турбинной секций осуществляется с помощью конусно-шлицевых муфт.