osnastka_prakt_i_samrab

.pdfПромодель найчастіше виготовляють із дерева. Технологія одержання дерев'яної промоделі аналогічна процесу виготовлення звичайних дерев'яних моделей 3- го класу міцності. Розміри промоделі визначаються по кресленню пластмасової моделі з урахуванням припусків на механічну обробку, формувальних ухилів і сумарної усадки пластмаси і металу виливка. Промоделі простої конфігурації можна виготовляти з гіпсу. Великі гіпсові промоделі одержують з окремих частин, з'єднуючи кожну частину гіпсовим розчином.

Для виготовлення пластмасових моделей і стрижневих ящиків застосовують разові піщано-глинисті форми (для моделей великих розмірів) або напівпостійні гіпсові форми.

Моделі, які виготовлені з епоксидних композицій, після отвердіння піддаються термічній обробці разом з формою (витримка від 8 до 24 год. при температурі 30...50 0С).

На підмодельних плитах пластмасові моделі закріплюють приклеюванням епоксидним клеєм або гвинтами.

Стрижневі ящики із пластмас виготовляють суцільнолитими (при серійності виготовлення не більше 1000 стрижнів) і комбінованими. В останніх із пластмаси виконується тільки внутрішня вставка до литого металевого корпуса. Металеві стрижневі ящики із пластмасовими вставками можна застосовувати в багатосерійному і масовому виробництвах. Стійкість їх досягає понад 30 тис. знімань.

Питання для самостійного пророблення

1)Перелічіть основні переваги і недоліки пластмасових модельних комплектів.

2)Який порядок виготовлення пластмасових модельних комплектів?

3)У яких випадках застосування пластмасових моделей недоцільно?

4)Залежно від яких параметрів вибирається типова конструкція пластмасової ливарної модели?

5)Як визначається товщина стінок пустотілих моделей і ящиків із пластмаси?

6)Залежно від чого вибирається спосіб виготовлення пластмассового модельного комплекту?

7)У чому сутність виливного способу виготовлення пластмасового модельного комплекту?

8)У чому сутність контактного способу виготовлення пластмасового модельного комплекту?

81

8 ЛИВАРНІ ОПОКИ

8.1 Загальні вимоги до опок

Опока ливарна – універсальна оснастка, яку використовують для виготовлення разових піщаних форм. Опока призначена для втримання формувальної суміші при виготовленні ливарної форми, її транспортуванні, заливанні рідким металом і охолодженні виливка.

Ливарні опоки експлуатуються в дуже важких умовах, тому для надійної і тривалої експлуатації опоки повинні відповідати таким вимогам:

–мати максимальну міцність окремих елементів і конструкції в

цілому;

–легко піддаватися ремонту;

–мати високі точність конструкції за геометрією і розмірів, особливо тих, що регламентують якісне складання форм;

–мати мінімальні масу, товщину стінок і ребер, але такі, щоб забезпечували максимальну жорсткість, тобто не деформувались під час експлуатації та ажурність конструкції;

–забезпечувати точність центрування півформ під час складання

форм;

–мати високі чистоту та площинність горизонтальних поверхонь спарювання і формування;

–мати елементи скріплення із іншою опокою та модельною плитою під час формування і зйому з стола формувальної машини;

–конструкція неповинна утруднювати виконання окремих операцій під час виготовлення півформ, таких як, ущільнення формувальної суміші, прорізання каналів елементів ливникової системи, ремонт форм тощо;

–забезпечувати виконання мінімальної товщини ущільненої формувальної суміші між стінкою опоки і моделлю.

8.2 Класифікація опок

Опоки підрозділяються на наступні типи:

1 – суцільнолиті із сталі, чавуну і легких кольорових сплавів; 2 – зварені із стандартного і спеціального профільного прокату, а

також з литих сталевих елементів; 3 – зібрані із сталевих і чавунних елементів.

Суцільнолиті і зварені опоки (тип 1, 2) мають переваги у порівнянні з іншими, а тому їх використовують для виготовлення форм будь-якими способами формоутворення.

Суцільнолиті сталеві і чавунні опоки а також опоки, зварені з литих сталевих елементів, використовують для виготовлення разових об’ємних піщаних форм ручним і машинним формуванням. Опоки виготовляють із

82

сірого чавуну марок СЧ15, СЧ20 (ГОСТ 1412-85) і вуглецевої сталі марок

20Л, 25Л, 30Л, 35Л, 40Л і 45Л (ГОСТ 977-88).

Опоки, зварені із сталевого прокату спеціальних профілів удвічі легші від чавунних або сталевих опок таких же розмірів, мають достатню жорсткість конструкції і можуть бути використані для будь - якого способу машинного формування, за винятком пресування під високим питомим тиском. Технології виготовлення таких опок набагато простіші, ніж литтям або зварюванням із окремих сталевих елементів. Виготовляють опоки із прокату спеціальних профілів з робочими розмірами: довжиною від 400 до 2000 мм, шириною – від 300 до 1200 мм, висотою – від 75 до 350 мм [10].

Суцільнолиті ливарні опоки із алюмінієвих і магнієвих сплавів набагато дорожчі, ніж чавунні і сталеві, а тому їх виготовляють і використовують в тих цехах, де є виробництво алюмінієвих або магнієвих виливків. Оскільки опоки із алюмінію і магнію мають значно меншу масу у порівнянні з чавунними або сталевими, то їх також доцільно використовувати для виготовлення невеликих форм ручним формуванням. Опоки виготовляють із алюмінієвих сплавів АК7, АК9, АК12 (ДСТУ 283994) і магнієвих – МЛ5, МЛ6 (ГОСТ 2856-88).

Суцільнолиті опоки із алюмінієвих і магнієвих сплавів виготовляють таких розмірів:

-прямокутні довжиною від 300 до 900 мм, шириною – від 250 до 700 мм і висотою від 75 до 150 мм;

-круглі діаметром від 300 до 750 мм та висотою від 75 до 300 мм. По контурі у просвіті (конфігурації) опоки кожного типу

поділяються на види:

-прямокутні або квадратні;

-фасонні;

-круглі.

Залежно від маси опоки розділяють на категорії (табл. 8.1).

Таблиця 8.1 – Категорії опок

Категорія |

Назва опоки |

Маса, кг |

|

|

опоки |

|

пів форми |

||

|

|

|

||

1 |

Ручна |

До 30 |

|

До 60 |

|

|

|

|

|

2 |

Комбінована (з ручним і |

Понад 30 до 60 |

|

|

крановим підніманням) |

|

Понад 60 |

||

|

|

|

||

3 |

Кранова |

Понад 60 |

|

|

|

|

|||

|

|

|

|

|

За основну визначальну величину робочих розмірів опок та їх конструктивних елементів приймають середній робочий розмір S, який визначають за формулою

83

S (L B)/2 |

(8.1) |

де L –внутрішня довжина опоки, мм; В –внутрішня ширина опоки, мм.

Для круглих опок середнім робочим розміром є їх внутрішній діаметр D.

Середні розміри опок у просвіті для кожного типу і матеріалу наведені в табл. 8.2.

Таблиця 8.2 – Матеріал і середні розміри опок

|

|

|

Середній робочий розмір опок, мм |

|

|||||

Тип |

Матеріал опок |

|

Пон. |

Пон. |

Пон. |

Пон. |

Пон. |

Пон. |

|

опок |

До 500 |

500 до |

755 до |

1050 |

1500 |

2500 |

|||

|

до |

до |

до |

3500 |

|||||

|

|

|

755 |

1050 |

|||||

|

|

|

1500 |

2500 |

3500 |

|

|||

|

Сталь |

х |

х |

х |

х |

х |

х |

х |

|

1 |

|

|

|

|

|

|

|

|

|

Чавун |

х |

х |

х |

х |

х |

х |

- |

||

|

|

|

|

|

|

|

|

|

|

|

Легкі кольорові |

х |

х |

х |

х |

х |

- |

- |

|

|

сплави |

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Стандартний |

х |

х |

х |

х |

х |

- |

- |

|

|

прокат |

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

2 |

Спеціальний |

|

|

|

|

|

|

|

|

профільний |

х |

х |

х |

х |

- |

- |

- |

||

|

прокат |

|

|

|

|

|

|

|

|

|

Литі сталеві |

х |

х |

х |

- |

- |

- |

- |

|

|

елементи |

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Сталь |

- |

- |

- |

х |

х |

х |

х |

|

3 |

|

|

|

|

|

|

|

|

|

Чавун |

- |

- |

- |

х |

х |

х |

- |

||

|

|||||||||

|

|

|

|

|

|

|

|

|

|

84

8.3 Елементи конструкції опок

Для забезпечення точності складання форми в опоках передбачені елементи, що центрують: втулки направляючі і центруючі.

Втулки для центрування повинні розташовуватися в отворах на коротких стінках опок. Діаметри отворів втулок визначають залежно від середнього робочого розміру опок (табл. 8.3).

Таблиця 8.3 – Діаметри центрувальних отворів

Середній робочий розмір, мм |

Діаметр центрувального отвору, мм |

до 755 |

25 |

понад 755 до 1500 |

30 |

понад 1500 до 2500 |

35 |

понад 2500 до 3500 |

40 |

понад 3500 до 5000 |

50 |

понад 5000 до 7000 |

60 |

Одна втулка виконується із круглим отвором (центруюча), а інша - з отвором овальної форми (направляюча). Робиться це для того, щоб запобігти жолобленню в процесі нагрівання опоки після заливання під час її розширення.

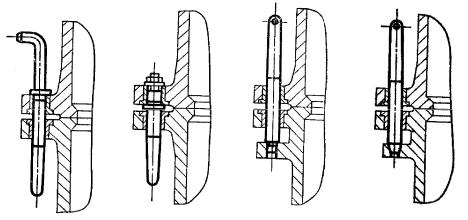

Опоки при складанні спарюють за допомогою спеціальних складальних штирів. Найбільш поширені два способи спарювання: «штирем» (рис. 8.1, а, б) і «на штир» (рис. 8.1, в, г).

а) |

б) |

в) |

г) |

а – з ручкою; б – з нарізковим хвостовиком; в – з циліндричним хвостовиком; г – з конічним хвостовиком

Рисунок 8.1 - Приклади використання центруючих штирів

Спосіб спарювання «на штир» забезпечує більш точне з'єднання верхньої і нижньої напівформ і є більш практичним в умовах великосерійного і масового виробництва.

85

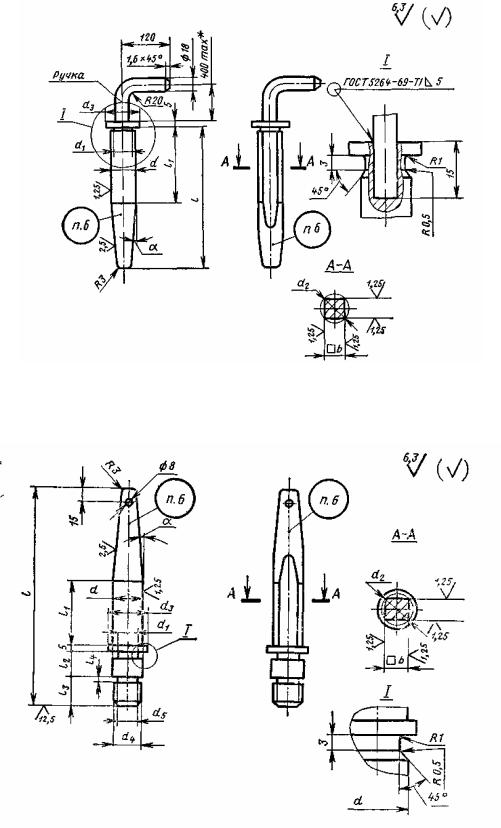

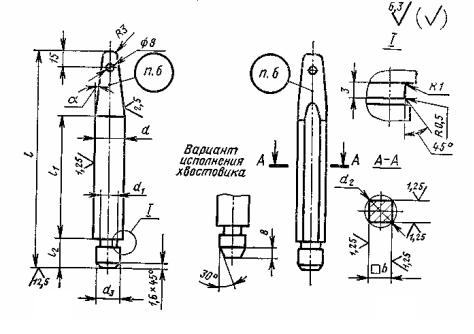

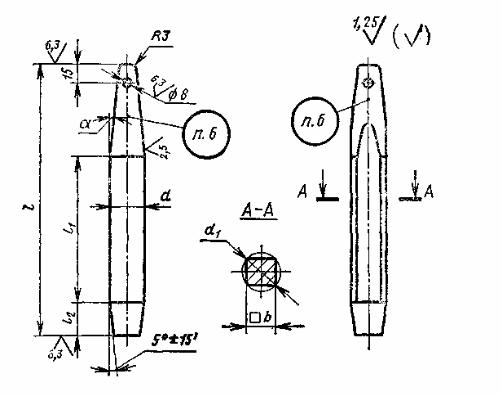

Конструкції і розміри центруючих і направляючих штирів наведені на рис. 8.2 – 8.5 і табл. 8.4 – 8.7.

а |

б |

|

|

Рисунок 8.2 - Конструкція штирів центруючих (а) і направляючих (б) з ручкою

а |

б |

|

|

Рисунок 8.3 - Конструкція штирів центруючих (а) і направляючих (б) з різьбовим хвостовиком

86

Таблиця 8.4 - Розміри штирів центруючих і направляючих з ручкою

Середній |

|

|

|

|

|

|

|

|

Основні розміри, мм |

|

|

|

|

|

|

|

|

||||||||

розмір |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

опоки або D, |

|

d |

|

d1 |

|

|

d2 |

|

d3 |

|

b |

L |

l1 |

|

ц |

|

|

н |

|||||||

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 755 |

|

|

25 |

|

24,5 |

|

30 |

|

35 |

25 |

140 |

|

80 |

|

3о |

|

|

5о |

|||||||

|

|

|

|

|

180 |

|

|

3о |

|

|

5о |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

220 |

|

|

|

1о30 |

|

|

3о |

||

Понад755 до |

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

|

3о |

|

|

5о |

||||

|

30 |

|

29,5 |

|

35 |

|

42 |

30 |

190 |

|

100 |

|

3о |

|

|

5о |

|||||||||

1500 |

|

|

|

|

|

|

230 |

|

|

о |

|

|

3 |

о |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 30 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

280 |

|

|

|

1о30 |

|

|

3о |

||

Понад 1500 |

|

|

36 |

|

35,4 |

|

|

|

|

|

|

36 |

195 |

|

|

|

3о |

|

|

5о |

|||||

|

|

|

|

40 |

|

50 |

235 |

|

120 |

|

1о30 |

|

|

3о |

|||||||||||

до 2500 |

|

|

(35) |

(35,4) |

|

|

(35) |

285 |

|

|

1о30 |

|

|

3о |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

335 |

|

|

|

1о30 |

|

|

3о |

||

Понад 2500 |

|

|

40 |

|

39,5 |

|

45 |

|

60 |

40 |

240 |

|

140 |

|

3о |

|

|

5о |

|||||||

|

|

|

|

|

290 |

|

|

1о30 |

|

|

3о |

||||||||||||||

до 3500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

340 |

|

|

|

1о30 |

|

|

3о |

||||

Понад 3500 |

|

|

50 |

|

49,5 |

|

55 |

|

75 |

50 |

240 |

|

160 |

|

3о |

|

|

5о |

|||||||

|

|

|

|

|

290 |

|

|

1о30 |

|

|

3о |

||||||||||||||

до 5000 |

|

|

(40) |

(39,5) |

|

(45) |

|

|

|

(40) |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

340 |

|

|

|

1о30 |

|

|

3о |

||||||||||||

Таблиця |

8.5 - |

Розміри штирів центруючих і направляючих з |

|||||||||||||||||||||||

|

|

|

|

|

|

|

різьбовим хвостовиком |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Середній |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Розміри, мм |

|

|

|

|

|

|

|

|||

розмір |

|

Матеріал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

опоки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

опоки |

|

|

d |

|

d1 |

|

d2 |

|

d3 |

d4 |

|

d5 |

|

l |

|

l1 |

|

l2 |

||||

або D, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

6 |

7 |

|

8 |

9 |

|

10 |

11 |

|||

До 755 |

|

Сталь або |

|

25 |

|

24,5 |

|

30 |

|

35 |

М20 |

|

16,5 |

165 |

|

45 |

25, |

||||||||

|

|

|

|

|

|

200 |

|

||||||||||||||||||

|

|

|

чавун |

|

|

|

|

|

|

|

30 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

240 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Понад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

175 |

|

|

|

|

|

|

|

Сталь або |

|

|

|

|

|

|

|

|

|

|

|

|

|

215 |

|

|

|

30, |

||||||

755 до |

|

|

30 |

|

29,5 |

|

35 |

|

42 |

М24 |

|

19,5 |

|

55 |

|||||||||||

|

|

|

чавун |

|

|

|

|

|

|

250 |

|

35 |

|||||||||||||

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

300 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Понад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

225 |

|

|

|

|

|

|

|

Сталь або |

|

36 |

|

35,4 |

|

|

|

|

|

|

|

265 |

|

|

|

35, |

||||||||

1500 до |

|

|

|

|

40 |

|

50 |

М30 |

|

25,0 |

|

70 |

|||||||||||||

|

|

|

чавун |

|

|

(35) |

|

(34,5) |

|

|

|

315 |

|

40 |

|||||||||||

2500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

365 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

87

Продовження таблиці 8.5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Понад |

Сталь або |

|

|

|

|

|

|

270 |

|

40, |

|

2500 до |

40 |

39,5 |

45 |

60 |

М36 |

30,0 |

320 |

80 |

|||

чавун |

45 |

||||||||||

370 |

|||||||||||

3500 |

|

|

|

|

|

|

|

|

|

||

Понад |

|

50 |

49,5 |

55 |

|

М48 |

41,0 |

270 |

|

|

|

|

|

320 |

|

|

|||||||

3500 до |

Сталь |

(40) |

(39,5) |

(45) |

75 |

(М36) |

(30,0) |

90 |

40 |

||

370 |

|||||||||||

5000 |

|

|

|

|

|

|

|

|

|

а |

б |

|

Рисунок 8.4 -. Конструкція штирів центруючих (а) і направляючих (б)

із циліндровим хвостовиком

Таблиця 8.6 - Розміри штирів центруючих і направляючих з циліндровим хвостовиком

Середній |

|

|

|

|

Розміри, мм |

|

|

|

|

||

розмір |

|

|

|

|

|

|

|

|

|

|

|

опоки у |

d |

d1 |

d2 |

d3 |

b |

l |

l1 |

l2 |

ц |

н |

|

просвіті, |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

мм |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

260 |

|

|

3о |

5о |

|

Понад 755 |

30 |

29,5 |

35 |

25 |

30 |

300 |

140 |

30 |

3о |

5о |

|

340 |

3о |

5о |

|||||||||

до 1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

380 |

|

|

1о30 |

3о |

||

|

|

|

|

|

|

430 |

|

|

1о30 |

3о |

|

88

Продовження таблиці 8.6

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

330 |

|

|

3о |

5о |

Понад 1500 |

36 |

35,4 |

40 |

30 |

36 |

370 |

170 |

35 |

3о |

5о |

410 |

1о30 |

3о |

||||||||

до 2500 |

(35) |

(35,4) |

|

|

(35) |

|

|

|

|

|

|

|

460 |

|

|

1о30 |

3о |

||||

|

|

|

|

|

|

510 |

|

|

1о30 |

3о |

Понад |

|

|

|

|

|

360 |

|

|

3о |

5о |

|

|

|

|

|

400 |

|

|

3о |

5о |

|

2500 до |

40 |

39,5 |

45 |

35 |

40 |

440 |

200 |

40 |

1о30 |

3о |

3500 |

|

|

|

|

|

490 |

|

|

1о30 |

3о |

|

|

|

|

|

|

540 |

|

|

1о30 |

3о |

Понад |

|

|

|

|

|

360 |

|

|

3о |

5о |

50 |

49,5 |

55 |

40 |

50 |

400 |

|

|

3о |

5о |

|

3500 до |

440 |

210 |

45 |

1о30 |

3о |

|||||

5000 |

(40) |

(39,5) |

(45) |

(35) |

(40) |

|

|

|

|

|

490 |

|

|

1о30 |

3о |

||||||

|

|

|

|

|

|

540 |

|

|

1о30 |

3о |

Рисунок 8.5 - Конструкція і розміри штирів центруючих (а) і направляючих (б)з конічним хвостовиком

89

Таблиця 8.7 - Розміри штирів центруючих і направляючих з конічним хвостовиком

Середній |

|

|

Основні розміри, мм |

|

|

||||

розмір опоки |

|

|

|

|

|

|

|

|

|

d |

d1 |

b |

l |

l1 |

l2 |

ц |

н |

||

у просвіті, мм |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

260 |

|

|

3о |

5о |

|

Понад 755 до |

30 |

35 |

30 |

300 |

140 |

30 |

3о |

5о |

|

340 |

3о |

5о |

|||||||

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

380 |

|

|

1о30 |

3о |

||

|

|

|

|

430 |

|

|

1о30 |

3о |

|

|

|

|

|

330 |

|

|

3о |

5о |

|

Понад 1500 |

36 |

40 |

36 |

370 |

170 |

35 |

3о |

5о |

|

410 |

1о30 |

3о |

|||||||

до 2500 |

(35) |

|

(35) |

|

|

|

|

|

|

|

460 |

|

|

1о30 |

3о |

||||

|

|

|

|

510 |

|

|

1о30 |

3о |

|

|

|

|

|

360 |

|

|

3о |

5о |

|

Понад 2500 |

40 |

45 |

40 |

400 |

200 |

40 |

3о |

5о |

|

440 |

1о30 |

3о |

|||||||

до 3500 |

|

|

|

|

|

|

|

|

|

|

|

|

490 |

|

|

1о30 |

3о |

||

|

|

|

|

540 |

|

|

1о30 |

3о |

|

|

|

|

|

360 |

|

|

3о |

5о |

|

Понад 3500 |

50 |

55 |

50 |

400 |

210 |

45 |

3о |

5о |

|

440 |

1о30 |

3о |

|||||||

до 5000 |

(40) |

(45) |

(40) |

|

(210) |

(40) |

|

|

|

490 |

1о30 |

3о |

|||||||

|

|

|

|

540 |

|

|

1о30 |

3о |

|

Для транспортування і кантування в процесі формування на малих опоках передбачені залиті ручки, скоби і суцільнолиті ручки. Залиті сталеві ручки застосовують головним чином у чавунних опоках, а залиті сталеві скоби для опок з легких кольорових сплавів, що обслуговуються одним формувальником, суцільнолиті ручки - тільки в сталевих опоках. На кранових опоках для транспортних операцій передбачені цапфи.

В опоках для машинного формування з робочими розмірами понад 1050 мм для втримання формувальної суміші виконують спеціальні ребра - шпони (ребра - хрестовини).

У стінках опок роблять вентиляційні отвори для виводу газів. Вентиляційні отвори не виконують в місцях спряження ребер, цапф, втулок і платиків із стінками опок, в місцях маркування, а також в опоках для виготовлення форм із рідких віброущільнюваних хімічнотвердіючих сумішей.

Для запобігання підйому верхньої напівформи рідким металом при заливанні форми і виключення виходу металу по розніманню форми, на зібрану форму встановлюють вантаж або напівформи скріплюють між

90