osnastka_prakt_i_samrab

.pdf

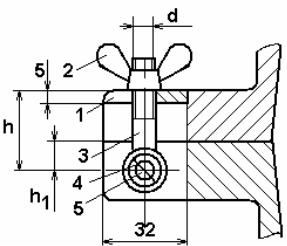

1 - штир регульований, 2 - втулка конусна, 3 - втулка прорізна, 4 – гайка, 5 – шайба

Рисунок 6.4 - Конструкція з'єднання регульованими штирями

Таблиця 6.4 - Розміри з'єднань регульованими штирями

Середній габаритний розмір |

d, мм |

D, мм |

М, мм |

L, мм |

|

стержньового ящика, мм |

|||||

|

|

|

|

||

До 250 |

8 |

26,5 |

М16 |

86 |

|

Понад 250 до 400 |

10 |

||||

|

|

|

|||

Понад 400 до 630 |

12 |

33,3 |

М20 |

106 |

|

Понад 630 до 1000 |

16 |

39,3 |

М24 |

126 |

1 - штир, 2 - втулка, 3 – гайка Рисунок 6.5 - Конструкція з'єднання рознімних ящиків нерегульованими

штирями

71

Таблиця 6.5 - Розміри з'єднань рознімних ящиків нерегульованими штирями

Середній габаритний розмір |

d, мм |

d1, мм |

L, мм |

|

стержньового ящика, мм |

||||

|

|

|

||

До 250 |

8 |

18 |

50, 65 |

|

Понад 250 до 400 |

10 |

20 |

50, 65, 80 |

|

Понад 400 до 630 |

12 |

22 |

60, 75, 90 |

|

Понад 630 до 1000 |

16 |

28 |

75, 90, 110 |

Для скріплення частин стержньового ящика застосовують замки декількох видів. Найлегші з них і простіші у виготовленні – це відкидні з гайкою-баранчиком або з відкидними ручками. Конструкція і розміри кріплень за ГОСТ 199406 вказані на рис. 6.6, 6.7 і наведені в табл. 6.6, 6.7.

1 – пластина, 2 – гайка, 3 - болт відкидний, 4 – вісь, 5 - шплінт Рисунок 6.6 - Кріплення відкидними болтами

Таблиця 6.6 – Розміри кріплень відкидними болтами

Середній габаритний розмір стержньового |

d, мм |

h, мм |

h1, мм |

|

ящика, мм |

||||

|

|

|

||

До 250 |

М8 |

30 |

10 |

|

Понад 250 до 400 |

||||

|

|

|

||

Понад 400 до 630 |

М10 |

39 |

13 |

|

Понад 630 до 1000 |

48 |

16 |

||

|

72

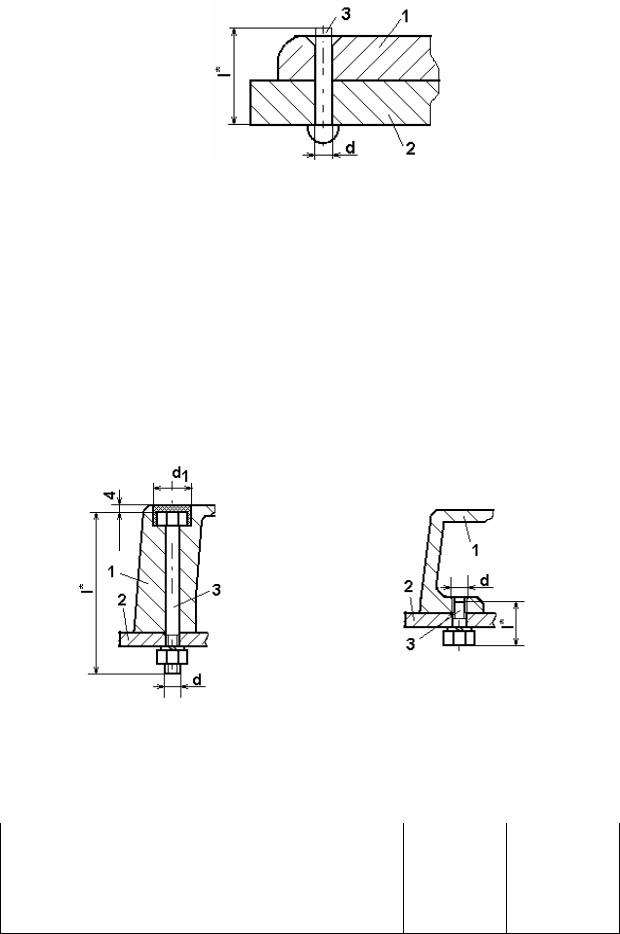

1 – ручка, 2 –контргайка, 3 –пластина, 4 - болт відкидний, 5 – вісь, 6 - шплінт

Рисунок 6.7 - Кріплення відкидними ручками

Таблиця 6.7 – Розміри кріплень відкидними ручками

Середній габаритний розмір |

d, мм |

h, мм |

h1, мм |

|

стержньового ящика, мм |

||||

|

|

|

||

До 400 |

М8 |

30 |

10 |

|

|

|

|

|

|

Понад 400 до 630 |

М10 |

30 |

13 |

|

|

|

|

|

Стержньові ящики, призначені для виготовлення стержнів на піскодувних машинах, мають ряд інших конструкційних особливостей [4].

6.3 Способи кріплення металевих моделей на модельних плитах

Положення металевих моделей в процесі їх монтажу і експлуатації фіксується на плиті за допомогою контрольних штифтів. Кількість контрольних штифтів не повинна бути меншою двох і більше чотирьох, а їх розміри залежать від розмірів моделі. Для кращої фіксації моделей відстань між штифтами повинна бути якомога більшою. Приклад фіксації металевої моделі штифтами на модельній плиті показано на рис. 6.8 і в табл. 6.8. Довжина штифта l* визначається конструктивно.

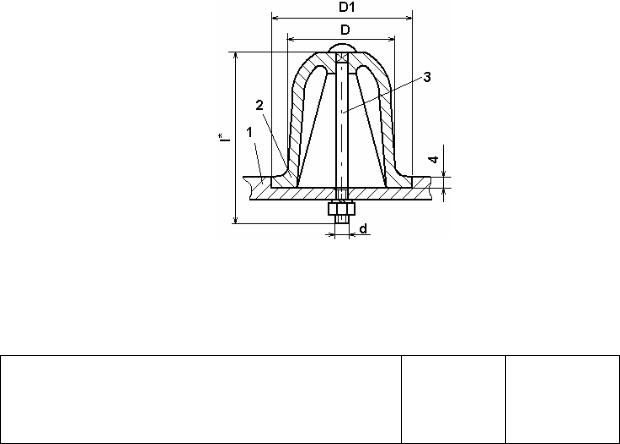

Кріплення металевих моделей на модельних плитах проводиться гвинтами або заклепками (при висоті моделі до 36 мм), шпильками (при висоті моделі до 45 мм), і болтами (при висоті моделі більш 45 мм). Приклади кріплення металевих моделей на модельній плиті за ГОСТ

20341-74 наведені на рис. 6.9, 6.10 і 6.11, а розміри - в табл. 6.9, 6.10, 6.11.

73

1 – модель, 2 – модельна плита, 3 штифт Рисунок 6.8 - Приклад фіксації моделі на модельній плиті

Таблиця 6.8 – Фіксація металевих моделей штифтами на металевих модельних плитах

Середній габаритний розмір моделі, мм |

d, мм |

d1, мм |

До 400 |

6 |

8 |

Понад 400 до 630 |

8 |

10 |

Понад 630 до 1000 |

10 |

12 |

1 – модель, 2 – модельна плита, 3 – гвинт Рисунок 6.9 - Кріплення металевих моделей гвинтами

Таблиця 6.9 – Розміри кріплення металевих моделей гвинтами

Середній габаритний розмір моделі, мм |

|

d, мм |

До 160 |

|

М6 |

Понад 160 до 250 |

|

М8 |

Понад 250 до 400 |

|

М10 |

Довжина гвинтів l* визначається конструктивно |

. |

|

74

1 – модель, 2 – модельна плита, 3 - заклепка Рисунок 6.10 - Кріплення металевих моделей заклепками

Таблиця 6.10 – Розміри кріплення металевих моделей заклепками

Середній габаритний розмір моделі, мм |

|

d, мм |

До 160 |

|

5 |

Понад 160 до 250 |

|

6 |

Понад 250 до 400 |

|

8 |

Понад 400 до 1000 |

|

10 |

Довжина заклепок l* визначається конструктивно |

. |

|

Виконання 1 |

Виконання 2 |

|

1 – модель, 2 – модельна плита, 3 – болт |

|

|

Рисунок 6.11 - Кріплення металевих моделей болтами |

|

|

Таблиця 6.11 – Розміри кріплення металевих моделей болтами |

||

|

|

|

Середній габаритний розмір моделі, мм |

d, мм |

d1, мм |

До 250 |

М8 |

20 |

Понад 250 до 400 |

М10 |

25 |

Понад 400 до 630 |

М12 |

32 |

Понад 630 |

М16 |

40 |

Довжина болтів l* визначається конструктивно.

75

Фіксація металевих моделей закритих надливів на моделях виливків або на плитах виконується за допомогою болтів. Приклад такої фіксації наведено на рис. 6.12 а розміри – у табл. 6.12.

1 – модель виливка або модельна плита, 2 – модель надливу, 3 – болт Рисунок 6.12 - Кріплення металевих моделей надливів

Таблиця 6.12 – Розміри кріплення металевих моделей надливів

D, мм |

d, мм |

D1, мм |

До 100 |

М10 |

120 |

Понад 100 до 160 |

М12 |

180 |

Понад 160 до 250 |

М16 |

280 |

Довжина болтів l* визначається конструктивно.

Отвори для штифтів, головок гвинтів і болтів після кріплення моделей на плитах повинні бути замазані епоксидною смолою з додаванням алюмінієвої пудри.

Питання для самостійного пророблення

1)Назвіть об'єкти металомодельної оснастки.

2)Який порядок виготовлення металевих модельних комплектів?

3)Як підрозділяються металеві моделі по конструктивних ознаках?

4)На підставі чого вибирається товщина стінок порожнистих моделей і ящиків, товщина і кількість ребер жорсткості?

5)Назвіть способи скріплення частин стержньового ящика?

6)Назвіть способи кріплення металевих моделей на модельних плитах. Залежно від чого вони вибираються?

76

7 ПЛАСТМАСОВІ МОДЕЛЬНІ КОМПЛЕКТИ

7.1 Застосовувані матеріали

Застосування пластмас для стрижневих ящиків і моделей скорочує трудомісткість і терміни їхнього виготовлення. Так само незаперечними перевагами пластмасової оснастки є незначна липкість суміші, висока корозійна стійкість і гарна оброблюваність. Пластмасові моделі легко ремонтуються нанесенням облицювального компаунда на пошкоджені місця.

Для виготовлення стрижневих ящиків і моделей застосовують пластмаси різного складу. Найчастіше, пластмаси для модельних комплектів складаються з епоксидної або акрилової смоли, пластифікатора, отверджувача і наповнювача. Пластифікатори вводять в

епоксидні смоли для збільшення ударної в'язкості, зниження крихкості і підвищення еластичності пластмас. Отверджувачі призначені для ствердження пластмас. Наповнювачі застосовують для підвищення твердості і ударної в'язкості отверділих пластмас, а також з метою зниження витрати епоксидних смол. Склади рецептур пластмас для виготовлення ливарних моделей і ящиків наведені в табл. 7.1 [8].

Таблиця 7.1 – Склади рецептур пластмас для моделей, мас. %

Смола |

Пластифікатор |

Отверджувач |

Наповнювач |

|

Склад №1 |

|

|

ЕД-5 ГОСТ |

Дибутил-фталат |

УП-0633 |

Маршаліт |

10587-84 |

(ДБФ) ГОСТ 8728- |

|

|

|

77 |

|

|

100 |

30 |

17 |

100 |

|

Склад |

№2 |

|

ЕД-6 ГОСТ |

Дикап-рілфталат |

Поліетилен |

Алюмінієвий |

10587-84 |

(ДКФ) ГОСТ 8728- |

поліамід |

порошок (ГОСТ |

|

77 |

(ПЕПА) |

1096-76) |

100 |

15 |

15 |

100 |

|

Склад №3 |

|

|

УП-5-132-1 |

Бутил-гліцидний |

УП-5-138 |

Тканина джгутова |

|

ефір УП-624 |

|

|

100 |

13 |

21 |

60 |

|

Склад |

№4 |

|

ПН-1 |

Гідроперекис |

НК-1 |

Залізний порошок |

|

ізопропил-бензолу |

|

(ГОСТ 9849-86) |

100 |

5 |

7 |

250 |

77

7.2 Особливості конструювання пластмасових моделей

Коефіцієнт тертя пластмас по формувальній суміші невеликий, тому формувальні ухили поверхонь для пластмасових модельних комплектів можуть бути менше, ніж для аналогічних металевих моделей (табл. 7.2).

Таблиця 7.2 – Формувальні ухили пластмасових моделей

Висота моделі, мм |

На зовнішніх поверхнях |

На западинах і заглибленнях |

До 20 |

10 |

2015/ |

21...50 |

0045/ |

1030/ |

51...100 |

0030/ |

0045/ |

101...200 |

0020/ |

0030/ |

201...300 |

0020/ |

0030/ |

Понад 300 |

0015/ |

0020/ |

Моделі, висота яких не перевищує 30 мм (або об'ємом до 0,5 дм3), можна виготовляти суцільнолитими. Більші по розмірах моделі необхідно виготовляти порожнистими. Товщина h стінок порожнистих моделей і ящиків визначається залежно від їх середнього габаритного розміру

(табл. 7.3).

Таблиця 7.3 – Товщина стінок моделей і ящиків

Середній габаритний розмір, мм |

Товщина стінки, мм |

До 200 мм |

7…9 |

201…600 |

9…11 |

601…1000 |

11…14 |

Понад 1000 |

14…18 |

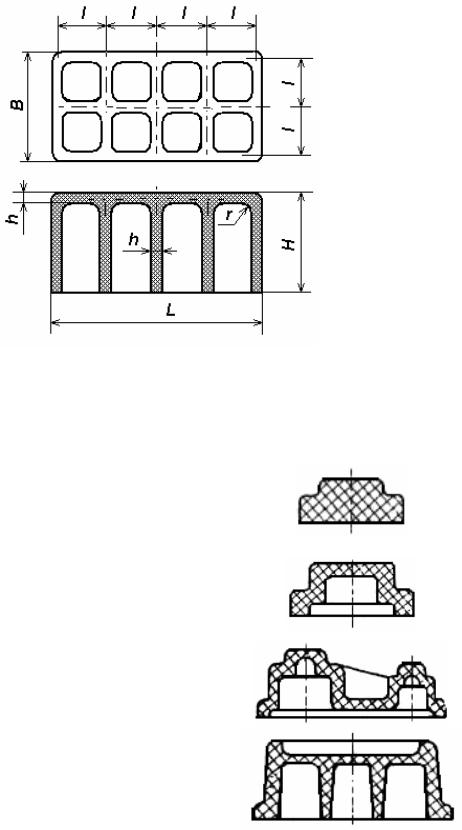

Порожнисті пластмасові моделі (при об'ємі понад 15 дм3) так само, як і металеві, зміцняються ребрами жорсткості. Товщину ребер приймають рівній товщині стінки моделі h, розташування ребер залежить від довжини L і ширини B моделі, а відстань між ребрами l вибирається залежно від висоти моделі Н (0,4Н, але не більше 300 мм). У місцях зчленування стінок і ребер необхідно виконувати заокруглення радіусом r не менш 3...5 мм

(рис. 7.1)

У таблиці 7.4 наведені типові конструкції пластмасових ливарних моделей

78

Рисунок 7.1 – Пластмасова модель

Таблиця 7.4 – Типові конструкції пластмасових моделей

Конструкція |

Об'єм моделей, дм3 |

Приклад |

Суцільнолиті |

До 0,5 |

|

|

|

|

Суцільнолиті |

Понад 0,5 до 5,0 |

|

порожнисті |

|

|

|

|

|

|

|

|

Кіркові |

Понад 5,0 до 15,0 |

|

полегшені |

|

|

|

|

|

|

|

|

Кіркові |

|

|

полегшені з |

Понад 15,0 |

|

ребрами |

|

|

|

|

|

жорсткості |

|

|

|

|

|

Моделі з високими виступаючими бобишками або болванками для підвищення їх міцності іноді армують дерев'яними або гіпсовими сердечниками. Армовані моделі не мають ребер жорсткості, що значно скорочує витрати пластмаси на їх виготовлення.

79

7.3 Технологічний процес виготовлення пластмасової оснастки

При визначенні розмірів модельної оснастки з пластмас враховується усадка металу виливка і усадка самої пластмаси в процесі отвердіння

Об'ємна усадка епоксидних смол залежить від вмісту наповнювача і коливається в межах 0,1...0,6 %. Дрібні моделі (с середнім габаритним розміром до 250 мм) із застосуванням як наповнювач залізного порошку практично не мають усадки. Акрилові або поліефірні пластмаси мають об'ємну усадку від 0,4 до 0,6 %.

Пластмасові модельні комплекти виготовляють двох класів міцності: I - для масового і багатосерійного виробництва виливків; II - для серійного і дрібносерійного виробництва виливків. Залежно від класу міцності пластмасового модельного комплекту вибирають один із способів виготовлення: виливний або контактний.

Сутність виливного способу полягає в тому, що епоксидний состав заливають у заздалегідь виготовлену гіпсову форму. При контактному способі проводять пошарове формоутворення моделі, наносячи состав смоли щіткою по всій поверхні підготовленої гіпсової форми, покритої розділяючим составом (наприклад, технічним гліцерином). Армування моделей здійснюється склотканиною.

Для акрилових композицій застосовують також спосіб виготовлення модельних комплектів запресовуванням, що забезпечує I клас міцності.

У таблиці 7.5 наведені способи виготовлення пластмасових модельних комплектів залежно від обраного класу міцності і способу формування виливків.

Таблиця 7.5 – Способи виготовлення пластмасових модельних комплектів

Спосіб виготовлення |

Клас |

Кількість знять, не менше |

||

Ручне |

Машинне |

|||

міцності |

||||

|

формування |

формування |

||

|

|

|||

Виливний з армуванням |

I |

3000 |

30000 |

|

Виливний без армування |

II |

2000 |

15000 |

|

Контактний з армуванням |

I |

4000 |

35000 |

|

Контактний без армування |

II |

2000 |

20000 |

|

Технологічний процес виготовлення литих моделей із пластмасових композицій холодного твердіння складається з операцій виготовлення промоделі, форми й самої моделі.

80