Содержание

Конструкция станка, его основные узлы и их на значение.

Режущий инструмент, применяемый на этих станках.

Типы деталей, обрабатываемых на станках данного типа.

Установка, базирование и выверка детали. Способы крепления и крепежные приспособления.

Технология обработки деталей различных классов.

Выбор необходимого режущего инструмента, его установка и закрепление.

Установка необходимых режимов обработки.

Обработка различных поверхностей: цилиндрических, конических, фасонных.

Контроль и средства контроля обрабатываемых поверхностей.

Литература.

Конструкция станка, его основные узлы и их на значение.

Портально-фрезерный станок FRF(Q)-300 производства фирмы Tos Kurim-OS (Чехия) состоит из неподвижного поворотного стола с размером рабочей поверхности 2000х8000 мм с тавровыми пазами (28Н11, центральный паз 28Н8, диаметр центрального отверстия – 100Н7), фрезерных головок разных типов, включая сменные головки (конструкции TOS KURIM – OS, а/о ) и продольно-подвижной колонны с вертикально перемещающейся траверсой, установленных на разные фундаменты, с расположенным между ними стружкоуборочным конвейером, оснащен современной системой ЧПУ Siemens, постпроцессором Adem, системой автоматической смены фрезерных головок и цепным магазином режущих инструментов для автоматической смены режущего инструмента (включая принадлежности).

Колонна станка и расположенная на ней траверса обеспечивают трехкоординатную обработку:

|

Продольное перемещение колонны |

3000 мм |

|

Вертикальное перемещение траверсы по колонне |

2000 мм |

|

Поперечный вылет траверсы |

1500 мм |

Станок обеспечивает следующие параметры точности:

|

Повторяемость |

до 2000 мм – 0,010 мм |

|

Позиционирование |

до 2000 мм – 0,020 мм |

На траверсе станка установлена автоматическая несменная поворотная головка (тип О) с двумя осями вращения - прямой и под углом в 45°. Прямая ось головки имеет отдельный силовой привод, что обеспечивает ее беспрерывный поворот на 360°, а диагональная ось - 144 фиксированных позиций (через 2,5°), управляемых ЧПУ, и имеет систему подачи охлаждающей жидкости непосредственно через шпиндель (через фланец).

|

Максимальная передаваемая головкой мощность |

30 кВт |

|

Максимальная частота вращения |

4000 об/мин |

На станке установлен магазин на 40 единиц для инструмента (с возможной максимальной длиной до 340мм и диаметром 250 мм).

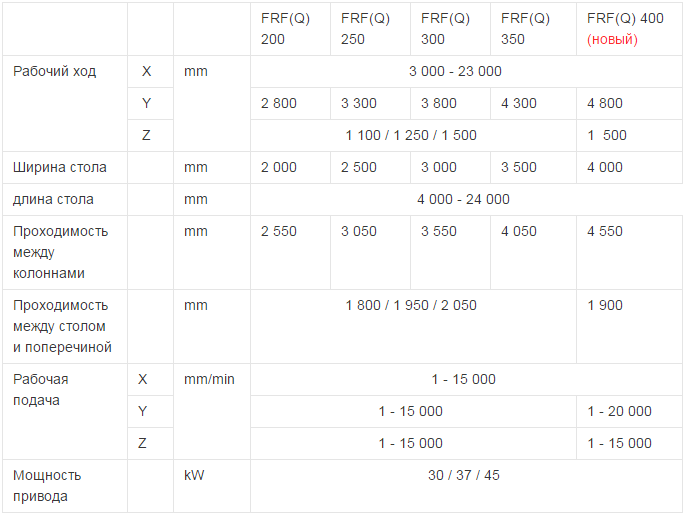

Портально-фрезерный станок frf(q)-300 производства фирмы Tos Kurim-os (Чехия)

Технические параметры станка

X = продольный, Y = поперечный, Z = вертикальный;

Q = вертикальный

2.Режущий инструмент, применяемый на этих станках.

Фреза— это вид металлорежущего инструмента, который работает за счет вращательно-поступательном движений и предназначен для изменения формы заготовки. Фрезы по металлу разделяются на множество категорий в зависимости от геометрии и назначения фрезы. Самыми распространенными на этом станке являются фрезы: концевые, торцевые, угловые, шпоночные.

Сверло́ — режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения не сквозных углублений. Наибольшее применение имеют шнековые, спиральные и центровочные сверла.

Сверла центровочные:

а) простые;

б) комбинированные;

в) комбинированные с предохранительным конусом;

Шнековое сверло.

Спиральные сверла.

Зенкер- многолезвийный режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Работа зенкером называется зенкерование. Зенкерование является получистовой обработкой резанием.

Зенкеры бывают с припуском для последующего развертывания (зенкер N1) или с квалитетом H11 (зенкер N2).

Зенкерование как получистовая и, отчасти, чистовая операция механической обработки имеет следующие основные назначения:

Очистка и сглаживание поверхности отверстий: перед нарезанием резьбы или развёртыванием;

Калибрование отверстий: для болтов, шпилек и другого крепежа.

Зенкерование является точной операцией механической обработки и требует высокой мощности, соответственно, является машинной операцией и выполняется на данном станке.

Основные виды зенкеров, применяемые на этом станке:

Зенкеры машинные цельные с метрическим конусом либо конусом Морзе;

Зенкеры насадные.

При зенкеровании широко применяются смазочно-охлаждающие вещества.

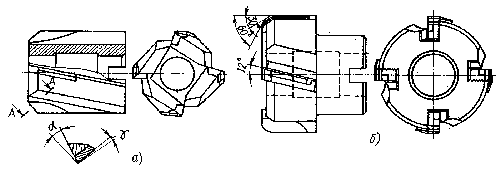

Зенкеры насадные:

а) - с напаянными пластинами из твердого сплава,

б) - с механическим креплением ножей, оснащенных пластинами из

твердого сплава.

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм.

Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимает малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия. Развертка позволяет снять тонкий слой материала (десятые-сотые доли миллиметра) с высокой точностью. Помимо цилиндрических отверстий развертывают конические отверстия (например под инструментальные конусы) специальными коническими развертками.

Развертки, применяемые на этом станке:

Машинные с цилиндрическим хвостовиком.

Машинные с коническим хвостовиком.

Машинные насадные (для установки на соответствующую оправку, обычно для инструмента больших размеров).