- •Методические указания

- •Измерение перемещений инструмента с помощью

- •Измерение динамических характеристик инструмента с помощью вихретокового преобразователя…………………………………...18

- •Лабораторная работа № 1

- •Последовательность выполнения работы

- •Содержание отчета

- •Последовательность выполнения работы

- •1 2 3

- •Содержание отчета

- •Работа с динамометром

- •Последовательность тарирования динамометра

- •Последовательность выполнения работы

- •Содержание отчета

- •Последовательность выполнения работы

- •Содержание отчета

- •Последовательность выполнения работы

- •Содержание отчета

- •Вопросы для самопроверки

Последовательность выполнения работы

Провести тарировку динамометра и построить тарировочные графики.

По нормативам определить режимы резания при сверлении, рассчитать силу, мощность и крутящий момент.

Экспериментально определить осевую силу и крутящий момент в зависимости от величины износа инструмента и результаты экспериментов внести в таблицу.

Сравнить экспериментальные данные с нормативными.

Установить величину предельного значения износа в зависимости от увеличения силы резания и крутящего момента.

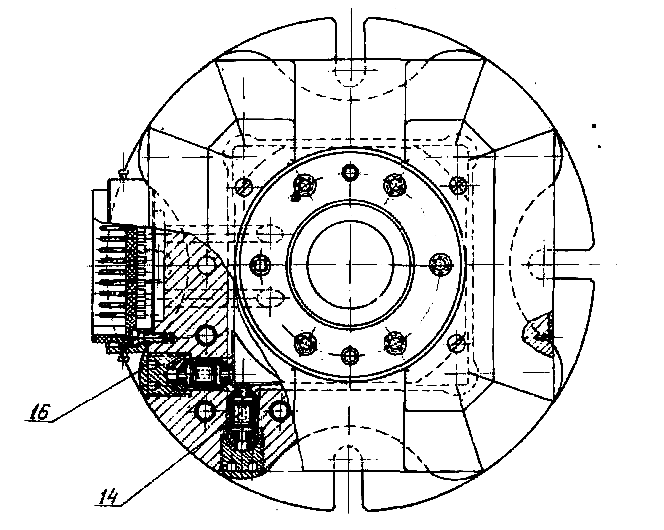

Рисунок 1 - Конструкция универсального динамометра

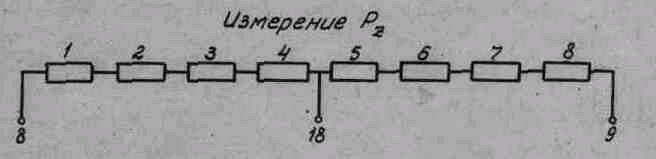

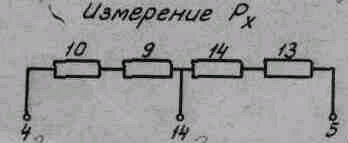

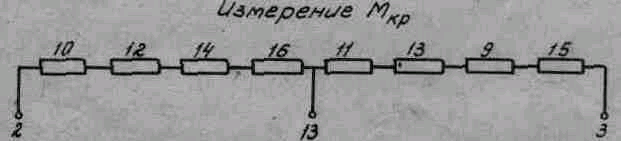

Рисунок 2 - Схемы соединения датчиков в динамометре

Таблица 3 – Результаты измерений осевой силы и крутящего момента при сверлении инструментом с различными величинами износа

|

Номер опыта |

Диаметр сверла, мм |

Величина износа, мм |

Скорость резания V, мм/мин |

Подача S, мм/об |

Нормативная осевая сила, Н |

Осевая сила Рос, Н |

Крутящий момент Мкр, Н·м |

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

Содержание отчета

Цели и задачи работы.

Схема соединения устройств при тарировке.

Тарировочные графики.

Расчет нормативной осевой силы резания.

Таблица с экспериментальными данными.

Выводы по влиянию износа сверла на изменение силовых параметров процесса резания.

Вопросы для самопроверки

Принцип работы тензопреобразователя.

Конструкция и устройство УДМ-600.

Особенности тарирования УДМ-600 по Мкр.

Влияние элементов режима резания на силовые характеристики при сверлении.

Влияние состояния сверла на силовые параметры процесса резания.

Лабораторная работа № 4

Измерение динамических характеристик инструмента

с помощью вихретокового преобразователя

Цель работы: изучить принцип работы вихретокового преобразователя для измерения статических и динамических характеристик; провести тарировку датчика; определить динамические характеристики инструмента.

Содержание работы

Ознакомление со схемой включения преобразователя с приборами для измерения электрических величин.

Тарировка датчика, составление эскиза и описания датчика.

Проведение анализа влияния режимов резания на динамические характеристики инструмента.

Оборудование, приборы, аппаратура

Вихретоковый датчик.

Измерительный комплекс.

Инструментальный микроскоп ММИ-2.

Токарный станок мод. 164.

Режущий инструмент.

Общие указания

Вихретоковый преобразователь представляет собой практически плоскую индуктивную катушку небольшого диаметра (3-10 мм), с помощью которой бесконтактно с зазором до 4 мм в контролируемом изделии возбуждаются вихревые токи. Интенсивность вихревых токов зависит от расстояния между катушкой и объектом, от состояния поверхностного слоя объекта (наличия трещин, стыков, края объекта).

Прибор имеет ряд новых конструктивных решений, позволяющих разделить каналы статических и динамических сигналов; отстроиться от ряда мешающих факторов, например, при контроле трещин – от эффекта края пластины, при контроле вибраций – от начального зазора, что позволяет проводить бесконтактный контроль виброперемещений, когда в процессе измерения медленно смещается поверхность объекта или рука оператора.

На вихретоковый преобразователь питающее напряжение частотой 500 кГц подается через усилитель УКД, что позволяет обеспечить хорошую развязку с цепями опорных сигналов. Фазовые и амплитудные характеристики напряжения на датчике, когда он находится в воздухе и на металле различны

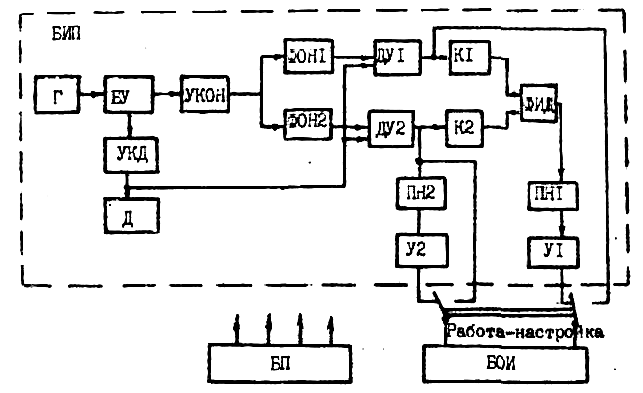

С целью отстройки от зазора между датчиком и объектом, отстройки от края объекта и других мешающих факторов в приборе введено два формирователя опорных напряжений, которые позволяют сбалансировать напряжения на датчике в двух состояниях - "в воздухе" и "на металле", при этом выходные напряжения дифференциальных" усилителей ДУ1 и ДУ2 в соответствующих состояниях устанавливаются в нуль.

Рисунок 3 – Структурно-функциональная схема диагностического прибора

Если контролируются вибрации или смещения, измеряется амплитуда на выходе дифференциального усилителя ДУ2. Если контролируется трещина или раскрытие стыка, а также другие физико-механические нарушения, измеряется фазовый сдвиг между выходными напряжениями ДУ1 и ДУ2. Для этого с помощью компараторов К1 и К2 формируются прямоугольные импульсы, которые подаются на фазоимпульсный демодулятор в противоположной фазе (со сдвигом /2). При отсутствии трещин и других эффектов выходное напряжение ФИД равно нуля. При помещении датчика на поверхность с трещиной или при отклонении каких-либо физико-механических свойств поверхностного слоя возникает фазовый сдвиг между напряжениями и на выходе ФИД формируются импульсы, длительность которых определяется степенью воздействия измеряемых факторов.

С помощью преобразователей напряжений ПН1 и ПН2 формируются сигналя, несущие только полезную информацию о контролируемых параметрах. Для согласования с внешними регистрирующими и вычислительными средствами и организации стандартного стыка (+/-10В при выходном сопротивлении менее 1 ом) имеются усилители У1 и У2.

Блок осциллографической индикации (БОИ) имеет усилители горизонтального и вертикального отклонения, органы управления лучом.

При статических испытания призматический объект устанавливался на столике измерительного микроскопа, а датчик жестко закреплялся относительно основания. Начальный зазор между датчиком и объектом устанавливался 0,5 мм, прибор балансируется в этом состоянии в ноль.

Определение зависимости выходного напряжения прибора от величины перемещения производится цифровым вольтметром.