Лабораторная работа 6

Исследование опрокидывающих моментов чугуновозного ковша и усилий в канатах кантовальной лебедки

Цель работы - изучить конструкцию и работу кантовального устройства у разливочной машины. Определить усилия в канатах кантовальной лебедки и опрокидывающие моменты при повороте чугуновозного ковша экспериментальным и теоретическим способами.

Общие указания

Разливочные машины предназначены для разливки чугуна из чугуновозов с грушевидными ковшами вместимостью 80 и 140 т (рис.16).

Рис.16. Схема разливочной машины

Перед разливкой чугуновоз устанавливают против стенда 5 таким образом, чтобы его поперечная ось совпадала с продольной осью лент разливочной машины. Посредством кантовального устройства 4 производят захват чугуновозного ковша 2 крюком 3. Ковш вначале кантуют вокруг цапфы ковша на лафете 1, а затем при соприкосновении его ляп с осями разливочного стенда 5 - относительно этих осей до полного слива чугуна.

Жидкий чугун из ковша попадает на футерованный разливочный желоб 6, оканчивающийся двумя сливными носками, которые направляют струи чугуна в движущиеся наклонно (снизу вверх) изложницы конвейеров 7. В верхней разгрузочной части конвейеров на барабане 8 происходит опрокидывание изложниц и затвердевший чугун в виде чушек вываливается из них и по желобам 9 направляется в металлические железнодорожные платформы 10 [I].

Требования, предъявляемые к устройствам для

кантования чугуновозных ковшей

1. В процессе разливки чугуна изложниц разливочной машины движутся с постоянной скоростью. При постоянной скорости кантования ковша количество сливаемого из него металла в единицу времени непостоянно и зависит от изменения площади "зеркала" металла в ковше (рис.17).

Рис.17. Диаграмма усилий на крюке квантовой лебедки

Из указанного следует первое требование - механизм кантования должен обеспечить возможность регулирования скорости кантования ковша в зависимости от угла поворота, то есть в начале и в конце разливки кантование для равномерного слива чугуна из ковша должно происходить быстрее, чем в середине операции разливки [7] .

С целью сокращения цикла разливки скорость обратного кантования порожнего ковша должна значительно (в 10-15 раз) превышать скорость кантования ковша с металлом.

Канаты кантовального устройства в процессе опрокидывания ковша должны незначительно отклоняться от верnикали [I].

Должна быть предусмотрена возможность автоматизации управления работой механизма кантования.

Описание лабораторной установки

Лабораторная установка (рис.18) состоит из чугуновозного ковша 1, лафета чугуновоза 2, стенда у разливочной машины 3, тележки 4 с расположенными на ней блоками грузового полиспаста 5 и блоками регулировочного полиспаста 14, 15. Канаты грузового полиспаста б овивают блоки верхней Ь и нижней 7 подвесок, проходят через направляющие блоки и навиваются на барабан, приводимый в движение через редуктор 9 и ременную передачу 10 от электродвигателя 11.

Канат регулировочного полиспаста 13 овивает блоки 12, 14, 15 и жестко крепится свободными концами к динамометру 16.

Материальное обеспечение работы.

Установка кантовальной лебедки.

Динамометр.

Металлическая дробь, 30 кг.

Штангенциркуль.

Порядок выполнения работы

Ковш установить на лафет чугуновоза и загрузить металлической дробью.

При помощи динамометра соединить захватное устройство ковша с крюком кантовальной лебедки.

Кантовальной лебедкой поворачивать ковш, останавливая его в заданных

Рис.18. Схема кантовального устройства у разливочной машины

положениях через интервалы 10°. В каждом положении ковша по показаниям динамометра записывать величину усилий на крюке кантовальной лебедки и получить ступенчатую диаграмму нагрузок (см.рис.17) Исследование производить для двух случаев кантования ковша: на лафете чугуновоза и на стенде у разливочной машины.

Определить величины усилий на крюке в каждом положении ковша.

Определить для каждого положения ковша экспериментальное значение опрокидывающих моментов из условия:

![]()

где G- - масса ковша с металлом;

Р- усилие на крюке;

hG, hp – плечи соответствующих сил.

6. Определить для каждого положения ковша величину момента на барабане кантовальной лебедки:

![]()

где

![]() -

усилие в канате на барабане лебедки;

-

усилие в канате на барабане лебедки;

Р – усилие на кроке кантовальной лебедки;

D – диаметр барабана;

η – коэффициент полезного действия блоков, η = 0,96;

m – кратность полиспаста, m = 3.

7. Построить график изменения момента на барабане кантовальной лебедки в зависимости от угла поворота ковша Мб = f(I), воспользовавшись данными табл. 7.

Таблица 7

|

Мб = f(φi), |

Положение ковша | ||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

Угол поворота ковша, φi… ˚ | |||||||||||

|

Усилие на крюке, Н | |||||||||||

|

Усилие в канатах на барабане, Н | |||||||||||

|

Момент на барабане, Н·м | |||||||||||

|

Опрокидывающий момент, Н·м | |||||||||||

8. Определить величину опрокидывающих моментов аналитически.

Найти центр тяжести металла для двух заданных положений ковша с углами наклона φ1 = 15° и φ2 = 50°.

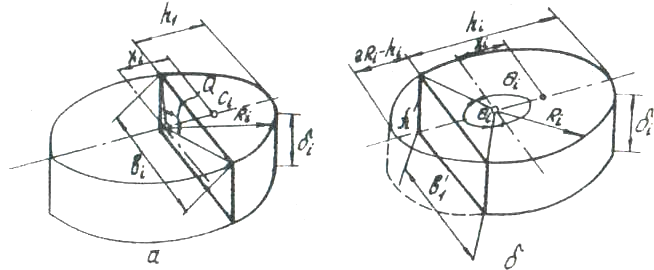

Полный объём металла разбиваем горизонтальными сечениями на элементарные объёмы 1,2,3,...,n, которые заменяем обычными или сегмент ними цилиндрами. Для каждой элементарной замещающей фигуры находим объем, массу и координаты центре тяжести (рис.19).

При смычном цилиндре:

объем

![]()

масса

![]()

Рис.19. К нахождению центра тяжести жидкого металла в ковше

координаты центра тяжести:

![]()

где Di - диаметр замещающей фигуры;

δi - высота элементарного слоя жидкости;

γ - плотность жидкого металла.

При сегментном цилиндре:

объем

![]()

масса

![]()

где Fi – площадь основания сегментного цилиндра.

Величину Fi определяем по табл. 8. Стрелка сегмента с центральным углом

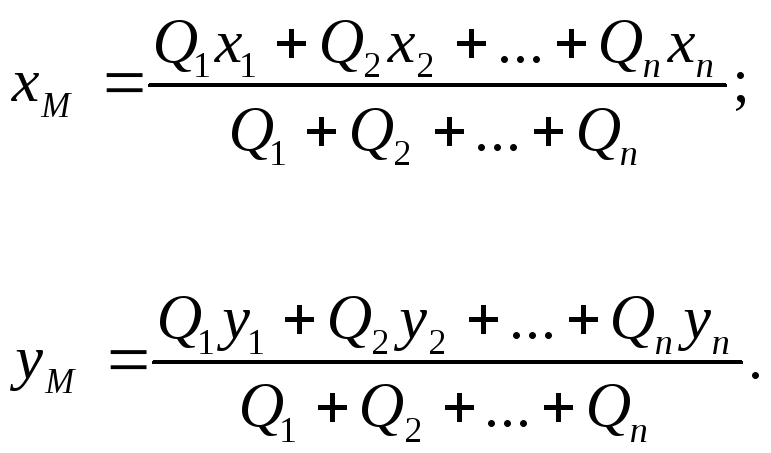

θ ≤180° (рис.20, а) равна hi/Ri. Величины стрелок и радиусы сегментных цилиндров определяем по чертежу (см. рис. 19). По табл. 8 находим fi - площадь сегмента для радиуса r = 1.

Тогда

![]()

Так как таблица составлена только для сегментов с центральным углом θ≤180°, то при углах θ > 180° по таблицам определяется относительная площадь дополнительного сегмента fi при относительной стрелке

![]()

Рис.20. К определению параметров цилиндрического сегментa:

а - при θ < 180°; б - при θ > 180°

Таблица 8

-

Центральный угол

10˚

20˚

30˚

40˚

50˚

60˚

70˚

80˚

90˚

Относительная стрелка

h = hi / Ri

0,0038

0,0152

0,0341

0,0603

0,0937

0,1340

0,1808

0,2340

0,2929

Относительная площадь

сегмента fi для радиуса

r = 1

0,0003

0,0030

0,0118

0,0277

0,0533

0,0906

0,1454

0,1986

0,2854

Относительная длина хорды bi

0,1743

0,3473

0,5176

0,8840

0,8452

1,0000

1,1472

1,2856

1,4142

Окончание табл. 8

-

Центральный угол

100˚

110˚

120˚

130˚

140˚

150˚

160˚

170˚

180˚

Относительная стрелка

h = hi / Ri

0,3572

0,4264

0,5000

0,5774

0,6580

0,7412

0,8264

0,9168

1,0000

Относительная площадь

сегмента fi для радиуса

r = 1

0,3803

0,4901

0,6142

0,7514

0,9003

1,0590

1,2253

1,3794

1,5708

Относительная длина хорды bi

1,5321

1,6385

1,7321

1,8126

1,8790

1,9319

1,4696

1,9924

2,0000

Примечание. Для углов с точностью до 1˚ геометрические параметры сегмента находим по таблицам

справочника [4].

Площадь сегмента в этом случае составит:

![]()

По таблицам, в зависимости от величины относительной стрелки, находим относительную длину хорды вi. Координаты центра тяжести цилиндрического сегмента будут (при θ < 180˚):

В случае, если θ > 180˚ и относительная стрелка больше единицы, то находим относительную хорду в´i дополнительного сегмента (см.рис.20, б) и координату хi вычисляем по формуле:

Координату уi определяем по формуле та же, как и в предыдущем случае.

Результаты вычислений сводим в табл. 9.

Таблица 9

|

Номер фигуры |

Объем Vi, см3 |

Масса Qi, кг |

Абсциосы xi, см |

Ординаты yi, см |

|

1 2 … N | ||||

Координаты центра тяжести жидкости составят:

Масса жидкого металла в ковше для рассматриваемого положения

![]()

Центр тяжести порожнего ковша имеет координаты хк = 0, ук = 18 мм.

Тогда координаты общего центра тяжести ковша с жидкостью будут:

где Gk = 14,5 кг – масса порожнего ковша.

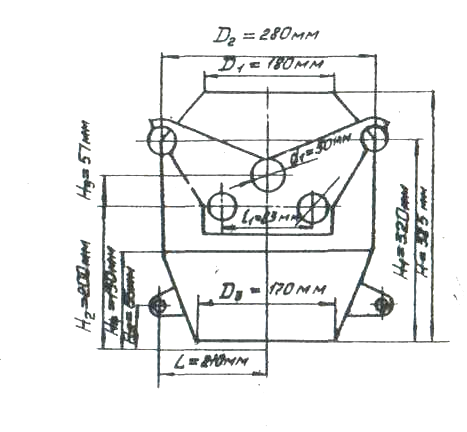

Построить два положения ковша с жидкостью (рис.21) при его кантовании на лафете (φ = 15˚) и на стенде у разливочной машины (φ = 50˚).

Рис.21. Расчетная схема кантовального устройства:

а - опрокидывание ковша относительно стойки лафета;

б - опрокидывание ковша относительно оси кантовального стенда

При этом удобно пользоваться предварительно изготовленным в масштабе шаблоном. Размеры для его построения приведены на рис. 21.

Рис. 22. Основные размеры модели чугуновозного ковша

Определить опрокидывающие моменты для двух положений ковша (см.рис .21):

![]()

где

![]() -

диаметр опорной цапфы ковша или цапфы

стенда, мм;

-

диаметр опорной цапфы ковша или цапфы

стенда, мм;

µ - коэффициент трения между опорными цапфами ковша или между лапами ковша и цапфами стенда, µ = 0,15;

l - плечо силы от веса ковша с жидкостью, мм.

Величину плеча определяем по чертежу (см.рис.19).

II. Найти .почетные усилия Pi, действующие на крюк, кантовального устройства, и натяжение каната Sб на барабане лебедки:

![]()

где m - кратность полиспаста, т= 3.

Вычислить относительную разность между опытными и расчетными данными:

![]()

где

![]() -

расчетное

значение

момента;

-

расчетное

значение

момента;

![]() -

экспериментальное

значение

момента.

-

экспериментальное

значение

момента.

Содержание отчета

Отчет должен включать:

Цель работы.

Краткие теоретические сведения.

Описание лабораторной установки.

Результаты экспериментальных исследований и аналитических расчетов положения центра тяжести ковша, опрокидывающих моментов и усилий в канатах.

Сравнение расчетных и экспериментальных данных.

Выводы по работе.

Правила техники безопасности при выполнении работы

Привод кантовальной лебедки разрешается включать только и разрешения преподавателя.

При проведении экспериментального исследования отключить рубильник, на распределительном щите вывесить трафарет "Не включать - работают люди".

Кантование ковша осуществлять путем вращения шкива клиноременной передачи при отключенном рубильнике.

Контрольные вопросы

Каково назначение разливочных машин?

Какова схема разливочной машины?

Какие требования предъявляют к устройствам для кантования чугуновозных ковшей?

Какова схема кантовального устройства разливочной машины конструкции УЗТМ (привод с дифференциальным редуктором)?

Какова схема кантовальной лебедки со вспомогательной полиспастной тележкой?

Каков порядок проведения эксперимента по определению опрокидывающих моментов чугуновозного ковша?

Каков график изменения скорости кантования ковша?

Как определяется центр тяжести жидкого металла (аналитический метод)?

Как определяется центр тяжести жидкого металла (графический метод)?

Как определить центр тяжести сегментного цилиндра?

Как определить усилие на крюке кантовальной лебедки, если известна масса ковша с металлом G , h - плечо приложения силы и плечо приложения усилия на крюке кантовального устройства hi?

Как определить усилие в канатах, наматываемых на барабан, при известном усилии на крюке и при известной кратности полиспаста?

Как определить кратность полиспаста?