- •4 Теоретические и методологические основы физического моделирования

- •4.1. Теоретические основы подобия

- •4.2 Методы определения критериев подобия

- •4.3 Динамическое подобие при физическом моделировании системы «всп – мрт»

- •4.4 Составление физико-математической модели механической

- •5.6. Физическое моделирования узла трения (на примере пары трения «колесо – рельс»)

5.6. Физическое моделирования узла трения (на примере пары трения «колесо – рельс»)

На сегодняшний день трудно представить единую методику моделирования, которая бы позволила создать цельную модель путевой машины, включающую единство подсистем конструкции рамы с навесным оборудованием, систем подвески и собственно колесной пары и тягового привода, так и модель верхнего строения пути. Каждая из данных подсистем может быть представлена в виде физической или математической модели. Общим правилом разделения подсистем может быть наличие в ней узла трения, роль которого в данной подсистеме является определяющей, то есть оказывающей определяющее влияние на динамику ее функционирования. Например, пара сцепления «колесо – рельс», демпферы крутильных и линейных колебаний, тормоза, фрикционная муфта и т.д.

Практически все системы можно определить как фрикционные механические системы, потому что уже наличие крепежных узлов (пара болт – гайка – шайба, заклепка и т.д.) ставят их функционирование в зависимость от трения. Придавая им статус стабильного узла трения (оптимально высокое и стабильное значение коэффициента сцепления, контроль затяжки болтовых соединений, наличие устройств компенсации зазоров, гарантированная работоспособность подшипников трения качения и гидродинамических подшипников скольжения) на время эксплуатации или межремонтный цикл.

Поэтому закономерности движения, проблемы управления движением необходимо рассматривать с учетом заданных и изменяющихся в ходе эволюции свойств фрикционного контакта.

Изучение фрикционных механических систем как механической системы не всегда возможно и корректно, поскольку различные входящие в нее подсистемы определяются различными физико-механическими, химическими и физическими взаимодействиями и не вписываются исключительно в проблемы механики систем.

Достоверность модели фрикционной части ФМС имеет принципиальное значение, так как она объединяет упруго-диссипативные характеристики механических подсистем, строго говоря, не описываются ни одной из моделей классической механики, так как они зависят от мощности и работы диссипативных сил и относятся исключительно к проблемам нелинейной механики. Однако, наличие такого специфичного состояния фрикционного контакта, как установившийся после приработки процесс равновесного состояния позволяет характеризовать его как случайно-стационарный, то есть диссипативные свойства, свойства пограничных слоев и трибоконтакта остаются переменными во времени, однако эти изменения являются достаточно медленными.

Представление путевой машины как пространственной дискретной динамической структуры взаимодействующих подсистем, определенные массы которых взаимодействуют через упруго-диссипативные связи, получил в динамике машин большее распространение и фактически является предметом исследования теории колебаний систем с конечным числом степеней свободы. Тем не менее, необходимо учитывать, что как подсистемы, так и все разнообразные процессы, протекающие в них (преобразование энергии механической системы в производство тепла, в работу сил трения на перемещение и т.д.) являются взаимосвязанными и одновременно частично самостоятельными.

Поэтому при составлении физико-математической модели исследуемой системы необходимо учитывать, что:

подсистема сцепления является тем фактором, который объединяет упруго-диссипативные характеристики механических подсистем машины в единую динамическую ФМС;

свойство взаимосвязи подсистем в полной мере не описываются ни одной из моделей классической механики, так как они зависят от мощности и работы диссипативных сил;

контактирующие тела колесо и рельс считаются недеформируемыми, их возможные пространственные смещения определяются исключительно действием упруго-диссипативных связей, наложенных на движения сосредоточенных масс;

для динамической ФМС параметры упруго-диссипативной системы являются переменными;

в единой динамической системе все физико-механические и механо-химические процессы являются взаимосвязанными и одновременно обладают некоторой самостоятельностью.

Процессы сцепления являются существенно нелинейными. Поэтому наиболее достоверные результаты при исследовании данных задач дают методы оценки определяющих процессов и явлений через модельный эксперимент. Физическое моделирование процессов реализации сил сцепления в контакте «колесо – рельс» при воздействии сил, перемещений и колебаний подвижного состава, а также динамического отклика на данное воздействие со стороны элементов ВСП можно реализовать, используя основные положения теории моделирования [1, 4, 22, 23].

Метод анализа размерностей, с введенными условиями динамического подобия, позволяет сложные неоднородные системы превращать в сложные однородные и получать единственное значение масштабных коэффициентов перехода от модели к натуре для каждого из параметров.

При комплексном моделировании, на этапе моделирования механического, теплового и динамического подобия механических систем, необходимо учесть ограничения, определяющие как динамику механической системы без пары сцепления «колесо – рельс» и условия ее определяющие, так и тождественность аналогичных процессов механической части модели и натуры, в том числе коэффициента затухания гармонических составляющих (форм собственных колебаний) модели и натурных поверхностей колеса и рельса.

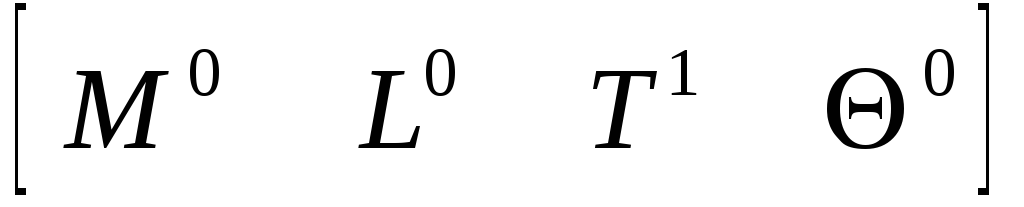

В

системе

![]() основных единиц выбираются четыре

параметра (базисные), которые оказывают

существенное влияние на исследуемый

процесс, это [8, 24] скорость каченияV,

осевая нагрузка

основных единиц выбираются четыре

параметра (базисные), которые оказывают

существенное влияние на исследуемый

процесс, это [8, 24] скорость каченияV,

осевая нагрузка![]() ,

коэффициент теплоотдачи

,

коэффициент теплоотдачи![]() ,

линейные размеры

,

линейные размеры![]() .

В качестве краевых условий выбираем

температуру в зоне сцепления пары

«колесо – рельс»

.

В качестве краевых условий выбираем

температуру в зоне сцепления пары

«колесо – рельс»![]() ,

контактное давление

,

контактное давление![]() ,

время

,

время![]() ,

то есть

,

то есть![]() ,

что достигается применением одинаковых

параметров натурного образца и модели.

,

что достигается применением одинаковых

параметров натурного образца и модели.

Расчет масштабных коэффициентов перехода от натурного образца к модели производится по разработанной программе "MKP". Результаты представлены в виде скриншота реализации программы расчета масштабных коэффициентов перехода от натуры к модели.

С точки зрения возможности анализа получаемых результатов большой интерес представляет расчет масштабных коэффициентов вручную, так как при моделировании по программе "МКР" невозможно выделить промежуточные результаты расчета, в частности, получаемые константы подобия для моделируемых величин. Результаты расчетов представлены в таблице 5.2.

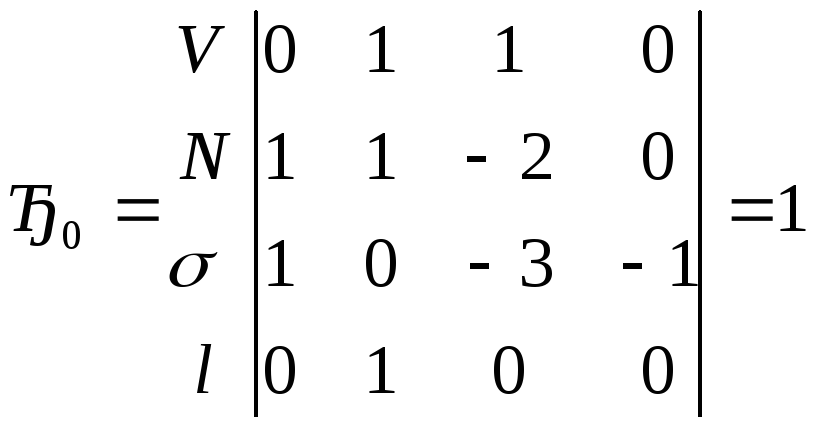

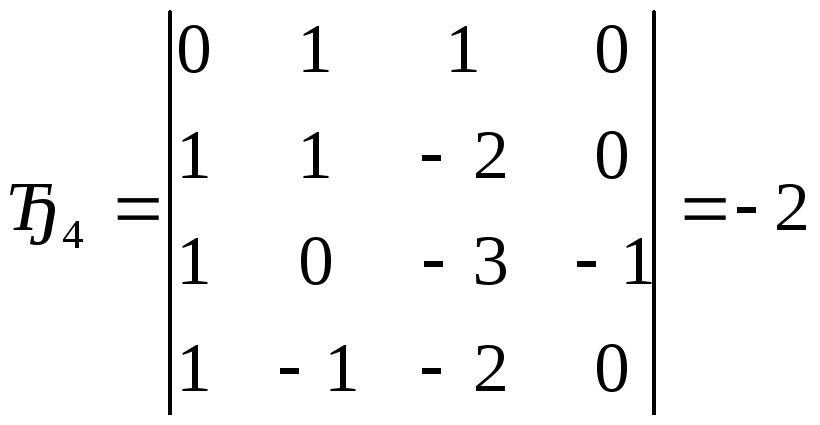

Базисный определитель будет иметь вид

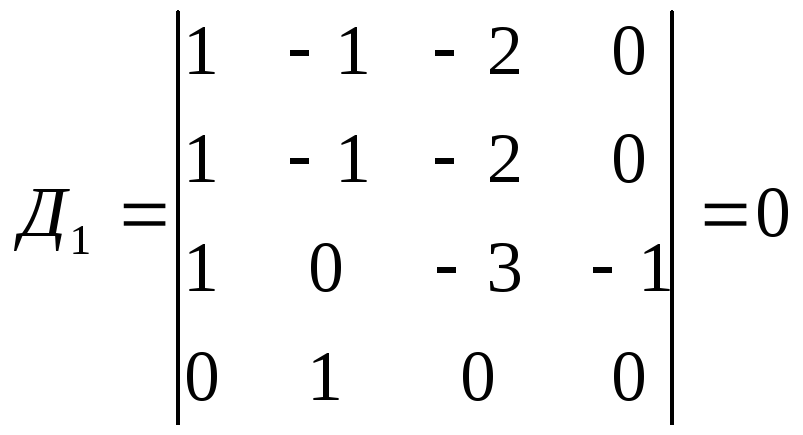

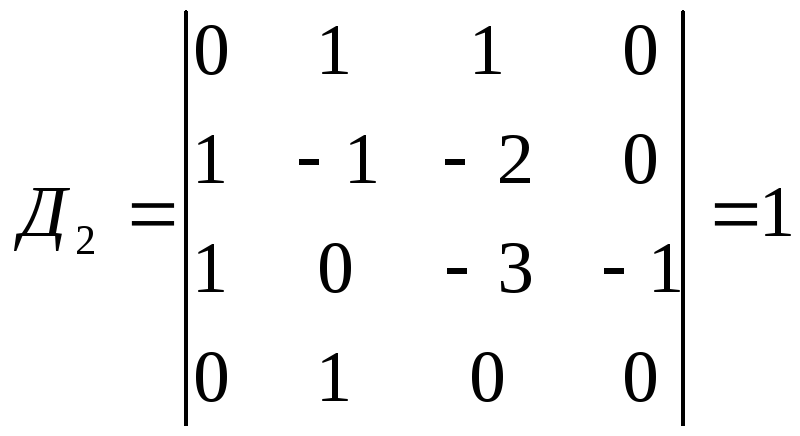

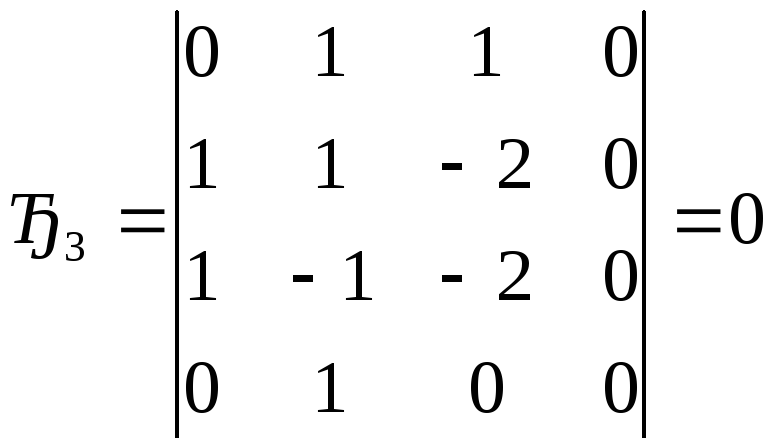

Заменяя

поочередно строки в базисном определителе

на строку с размерностью параметра, для

которого определяется индикатор подобия,

получаем четыре определителя

![]() ,

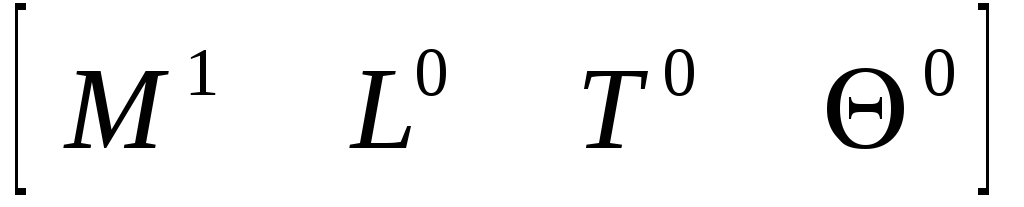

то есть для параметра

,

то есть для параметра![]() критерий подобия будет иметь вид

критерий подобия будет иметь вид![]()

Объединим с параметрами базисного определителя параметры процесса:

1)

Сопротивление срезу пленок - Т

![]()

![]() ( 5.32)

( 5.32)

Аналогичным образом связываются с базисными параметрами все остальные параметры процесса трения , принятые для моделирования.

1)

Демпфирование ![]()

![]() ( 5.33)

( 5.33)

Масса

![]() (5.34)

(5.34)

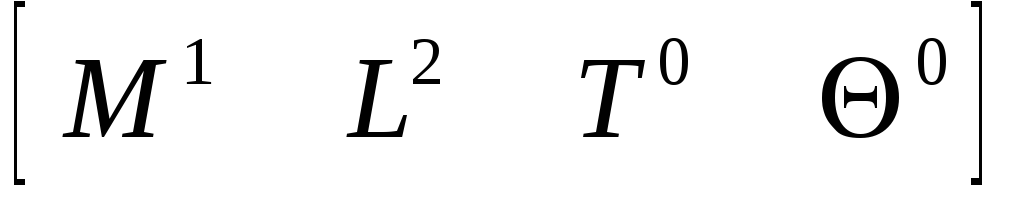

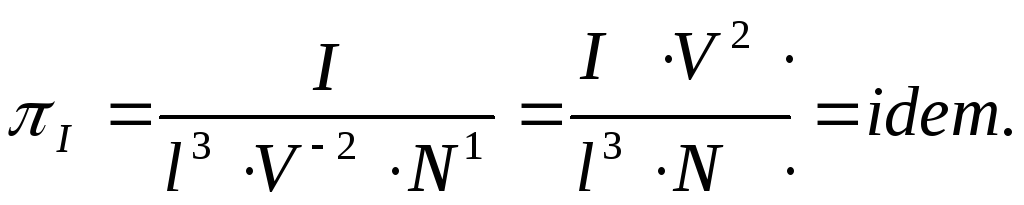

Момент инерции I

(5.35)

(5.35)

Круговая жесткость

![]() (5.36)

(5.36)

Площадь сцепления колеса и рельса Aa

![]() (5.37)

(5.37)

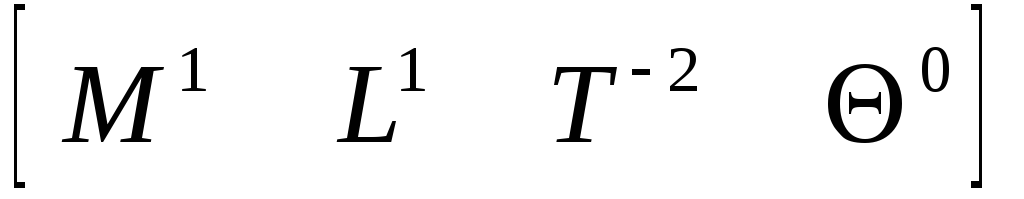

Сила сцепления F

![]() (5.38)

(5.38)

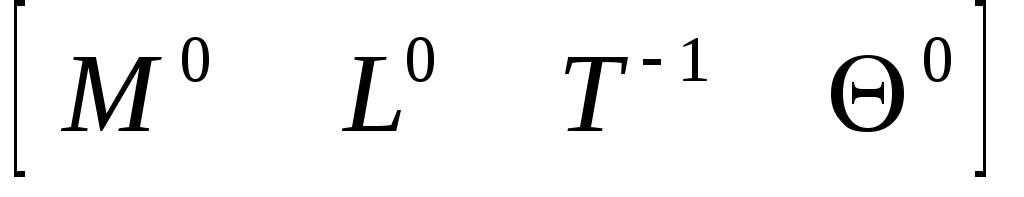

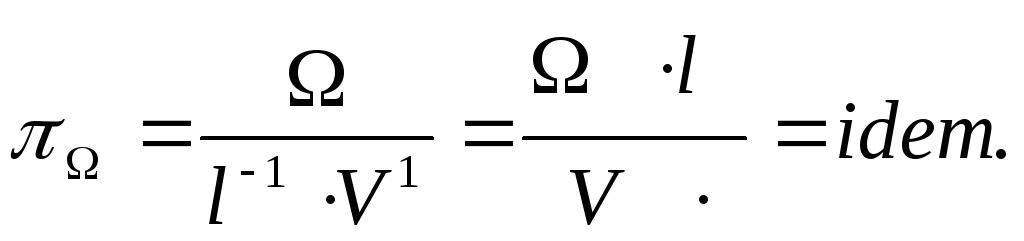

Частота колебаний

(5.39)

(5.39)

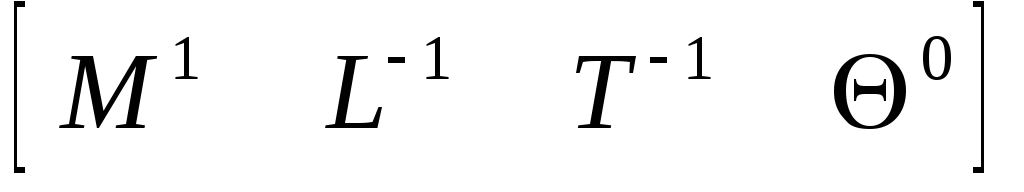

Динамическая вязкость загрязнителей M

![]() (5.40)

(5.40)

Твердость НВ

![]() (5.41)

(5.41)

Время t

![]() ( 5.42)

( 5.42)

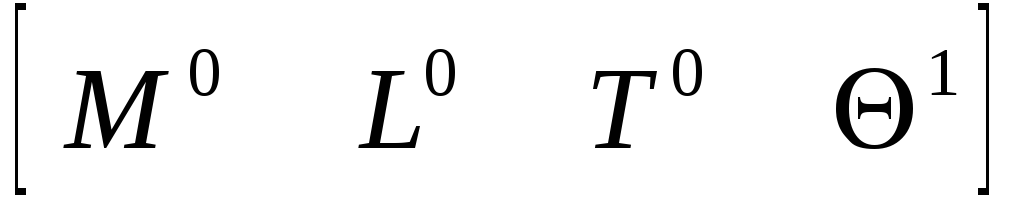

Температура

![]() ( 5.43)

( 5.43)

Уравнение подобия, объединившее полученные критерии, состоит из 14 критериев, так как, согласно теореме Бэкингэма, должно быть равно числу параметров за вычетом четырех базисных.

.

( 5.44)

.

( 5.44)

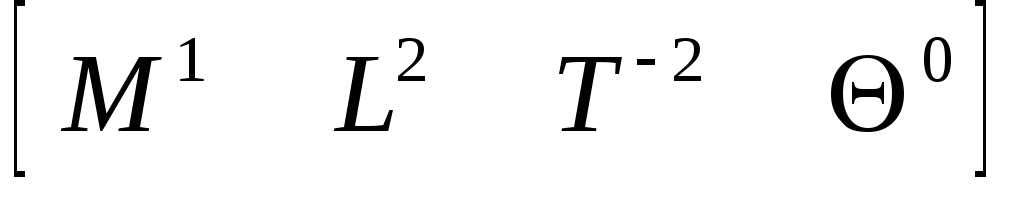

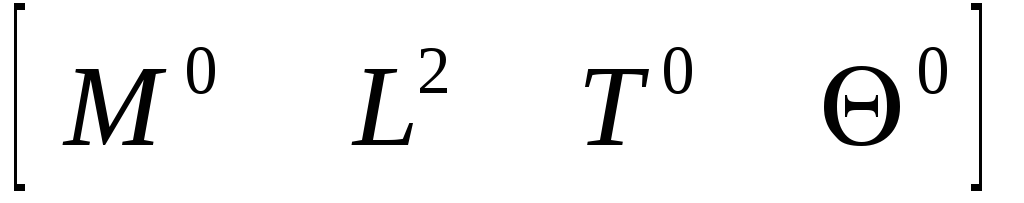

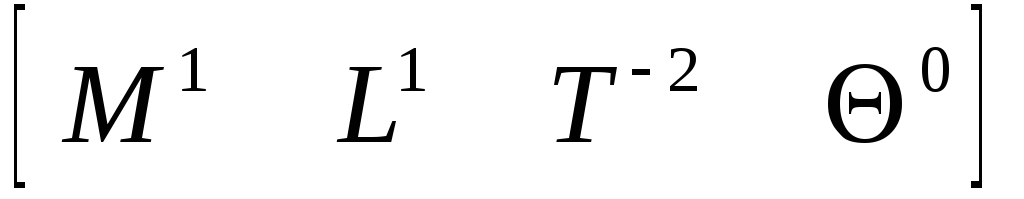

Таблица 5.2 - Характеристики и константы подобия

|

Характеристика |

Обозна- чение |

Размерность в системе М LT

|

Обозначение по програм- ме "МКП" |

Константа МКП |

|

Скорость качения |

V |

|

V |

|

|

Коэффициент теплоотдачи |

|

|

CG |

|

|

Жесткость линейная |

C |

|

Cl |

|

|

Сопротивл. срезу пленок |

T |

|

T |

|

|

Демпфирование |

|

|

B |

|

|

Масса |

m |

|

m |

|

|

Момент инерции |

J |

|

J |

|

|

Жесткость крутильная |

|

|

Ck |

|

|

Площадь сцепления |

S |

|

AA |

|

|

Сила сцепления |

F |

|

F |

|

|

Частота колебаний |

|

|

Y |

|

|

Твердость |

HB |

|

HB |

|

|

Динамич. вязкость загрязнителей |

M |

|

M |

|

|

Температура объемная |

|

|

|

|

|

Время трения |

t |

|

t |

|

|

Контактное давление |

q |

|

q |

|

|

Градиент температуры |

S |

|

S |

|

Для проверки полученных критериев подобия, составляющие критериальное уравнение (5.44), воспользуемся их сопоставлением с критериями многократно апробированы при исследованиях аналогичных процессов в других областях техники.

Рассмотрим несколько разнородных критериев, характеризующих соотношения силовых, теплофизических процессов и процессы работы при наличии третьего тела (загрязнителей) на поверхности сцепления пары «колесо – рельс»:

1.

Критерий гомохронности, характеризующий

однородность процессов во времени:

![]() ,

гдеV- скорость,t- время,L- путь, в

реализованном моделировании получается,

если критерий времени (5.32) разделить на

критерий пути трения (2.37), то есть

,

гдеV- скорость,t- время,L- путь, в

реализованном моделировании получается,

если критерий времени (5.32) разделить на

критерий пути трения (2.37), то есть![]() .

.

Так как в выражение критерия гомохронности входят параметры V,t,L, то даже если ни один из этих параметров не входит в число базисных, перемножение критериев скорости и времени и деление на критерий пути в результате обеспечивает получение критерия гомохронности.

2. Критерий силы сцепления (5.38) умножим на критерий времени (5.42) и разделим на критерий массы (5.34 ):

![]()

или, подставляя вместо

![]() ,

в результате получаем критерий Ньютона

,

в результате получаем критерий Ньютона![]() .

.

3.

Критерий массы (5.34 ) разделим на критерий

времени (5.42):

![]() ,

подставляя вместо

,

подставляя вместо![]() и

и![]() ,

получаем

,

получаем![]() или, умножив на квадрат критерия

гомохронности

или, умножив на квадрат критерия

гомохронности![]() ,

получаем

,

получаем![]() - критерий Фруда.

- критерий Фруда.

4.

Критерий температуропроводности (5.34)

разделим на критерий пути (5.37) трения:

![]() или заменяя

или заменяя![]() ,

получаем

,

получаем![]() -

критерий Фурье.

-

критерий Фурье.

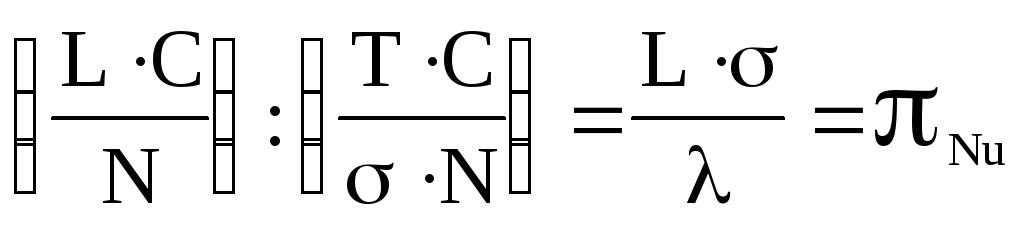

5. Критерий пути (5.37) разделим на критерий теплопроводности (5.42):

-

критерий Нуссельта.

-

критерий Нуссельта.