Вопрос № 1 «Способы изготовления железобетонных конструкций»

Ответ:При заводском изготовлении железобетонных изделий широкое распространение нашли три основных способа производства: агрегатно-поточный, конвейерный и стендовый. Разновидностью стендового способа является кассетный.

Агрегатно-поточный способизготовления конструкций характеризуется расчленением технологического процесса на: отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком; установка для заготовки и электрического нагрева или механического натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготавливают сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах. Блок комнаты и санитарно-технические кабины – в специальных агрегатах и c помощью вакуумной технологии.

Конвейерный способхарактеризуется следующими признаками: максимальное расчленение технологического процесса на операции, выполняемые на отдельных рабочих постах; перемещение форм и изделий от поста к посту с регламентированным ритмом.

Изделия в процессе обработки передаются конвейерным устройством пульсирующего действия, автоматически при этом создаются условия более полной синхронизации. Конвейерный метод организации производства характеризуется принудительным ритмом, т. е. перемещение формуемых изделий осуществляется в строгой последовательности через одни и те же формовочные посты, с определенной заданной скоростью передвижения.

Параллельно линии формования, но обычно в обратном направлении, осуществляется термовлажностная обработка изделий.

Конвейерный метод производства железобетонных изделий позволяет добиться комплексной механизации и автоматизации технологических процессов изготовления изделий. Конвейерным способом изготавливают, главным образом, стеновые панели.

Стендовый способпроизводства железобетонных изделий характеризуется следующими основными признаками: весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий.

В основе классификации разновидностей стендового производства лежит ряд факторов: число типоразмеров изделий, закрепленных за стендом; способ расположения конструкций на стенде; конструктивные особенности стендовой установки; длительность производственного цикла.

По числу закрепленных типоразмеров изделий стендовые установки делятся на специализированные (кассеты для изготовления лестничных маршей и площадок, стенды для производства подкрановых балок, полигональных ферм и т. д.) и универсальные (изготовление различных технологически однородных изделий).

На стенде изделия могут располагаться вертикально, горизонтально, последовательно, поштучно, пакетами, что влияет на конструктивные особенности стендовых установок. По своему устройству стендовые установки могут быть стационарными и разборными. Стационарные установки выполняются в виде металлических форм, железобетонных и бетонных форм-матриц с гладкой шлифованной поверхностью. Разборные металлические и железобетонные формы бывают в виде разъемных групповых кассет и форм-стендов.

Кассетный способпроизводства, являясь по существу стендовым методом, выделяется в самостоятельную группу. Суть этого способа заключается в том, что формование изделий происходит в вертикальном положении в стационарных разъемных групповых металлических формах-кассетах, в которых изделия находятся до приобретения бетоном заданной прочности. Кассетным способом изготавливают внутренние несущие стеновые панели, панели перекрытий, балконные плиты и другие железобетонные изделия, имеющие габариты, соответствующие размерам отсеков кассетных установок. В кассетных установках применяют подвижные бетонные смеси с осадкой конуса 7-9 см и выше с предельной крупностью заполнителя 20 мм.

Вопрос № 2 «Способы натяжения арматуры в железобетонных конструкциях»

Ответ:для предварительного напряжения железобетонных элементов необходимо провестинатяжение арматурыи передачи ее реактивного давления на бетон с целью его обжатия.

Различают два метода данного процесса.Натяжка на упоры - высокопрочная арматура до бетонирования натягивается и затем фиксируется в таком состоянии на жестком стенде. После укладки в форму бетона и набора им необходимой прочности арматура освобождается от натяжных приспособлений. Конструкция, стремясь укоротиться, обжимает бетон, а сама остается растянутой.

Натяжение арматуры на бетон- конструкция размещается в каналах или пазах заранее изготовленного бетонного или железобетонного слабоармированного элемента. После достижения бетоном необходимой прочности с помощью приспособлений, опирающихся на готовый элемент, она натягивается, фиксируется посредством анкеров в натянутом состоянии и обжимает бетон. Впоследствии каналы инъецируют цементным раствором под давлением, а пазы заполняют бетоном.

Натяжкана упоры более целесообразна для заводских условий изготовления железобетонных конструкций и изделий. Для натяжения арматуры используют несколько способов: механический, электромермический, электротермомеханический, физико-химический (самонапряжение)..

Вопрос № 3 «Классы арматуры для железобетонных конструкций»

Ответ:В зависимости от механических свойстварматурная сталь подразделяется на классы от A-1 до A-6. Чем выше класс арматуры, тем выше ее прочность. Арматура класса A-1 является горячекатаной гладкой. Остальные классы арматуры от А-2 и выше представляют собой горячекатаную стержневую арматуру периодического профиля. Горячекатаную стержневую арматуру с целью ее упрочнения можно подвергнуть после проката термомеханической обработке. Классы термически упрочненной арматуры подразделяют на классы: Ат-3, Ат-4, Aт-5, Aт-6, Aт-7.

Особенности использования арматуры разных классов.

Стержневую арматуру класса A-1применяют для обычной (ненапрягаемой) арматуры. В основном арматуру этого класса используют в качестве монтажной, конструктивной и рабочей (поперечной).

Стержневую арматуру из стали класса А-2применяют там же, где и арматуру класса A-1, кроме стали марки Ст5 диаметром более 32 мм, которая при сварке увеличивает хрупкость сварного соединения.

Ненапрягаемую арматуру классов A-1 и А-2рекомендуется применять для сварки сеток и каркасов. Арматуру из стали класса A-3 широко используют в качестве рабочей арматуры при производстве обычных железобетонных конструкций. Свариваемость стали хорошая, кроме марки 35ГС.

Горячекатаную сталь классов А-5 и A-6следует использовать в качестве напрягаемой арматуры в длинномерных конструкциях пролетом свыше 12 м.

В предварительно напряженных железобетонных конструкциях, эксплуатируемых в агрессивных средах, изготовленных из шлакопемзобетона или на основе шлакопортландцемеита, следует применять арматурную сталь, стойкую против коррозионного растрескивания, классов Ат-4K, Aт-5CK и Aт-6K.

Проволочная арматура.

Проволочная арматураподразделяют на круглую (гладкую) обыкновенную класса B-1, периодического профиля класса Вр-1 (ГОСТ 6727—80) и высокопрочную класса В-2 и периодического профиля классов Вр-2 (ГОСТ 7348—81). Проволоку класса В-1 с номинальным диаметром 3,0; 4,0; 5,0 мм применяют в качестве ненапрягаемой арматуры в основном для изготовления арматурных сеток и каркасов как сварных, так и вязаных, высотой до 400 мм.

Арматурные стальные канаты.

Нераскручивающиеся арматурные стальные спиральные канатыупотребляют в качестве напрягаемой арматуры для изготовления предварительно напряженных железобетонных конструкций. Канаты бывают однопрядные и двухпрядные из 7-ми и 19-ти проволочных нитей (ГОСТ 13840—68*). Основные механические свойства арматурных канатов приведены в табл. 4. Для изготовления арматурных канатов применяют стальную проволоку круглого сечения (ГОСТ 7372—79*). Проволока может быть без покрытия и оцннкования.

Вопрос № 4 «Арматурные изделия (сетки, каркасы, канаты, пучки)»

Ответ:

|

Основными арматурнымиизделиями являются плоские и гнутые сетки и каркасы, пространственные каркасы, закладные детали. Часть арматурных изделий в настоящее время унифицированы, налажено централизованное их изготовление. Разработаны примеры армирования различных конструкций с использованием унифицированных сеток.Сетки выполнены с рабочей арматурой одного направления диаметром 12, 14, 16, 18, 20, 22 и 25 мм с шагом 200 мм и монтажной арматурой диаметром 8, 10 и 12 мм с шагом 600 мм. Рабочая арматура выполнена из стали классов А-300 и A-400, монтажная — из стали класса A240.Плоские каркасывыпускают в виде относительно узких и длинных изделий. Каркасы изготовляют в виде решеток из рабочих продольных и распределительных поперечных стержней. Поперечные стержни воспринимают также скалывающие и растягивающие напряжения, в частности в опорных частях конструкций, работающих на изгиб.Пространственные каркасывыпускают различных сечений — замкнутые, прямоугольные и криволинейные, с переменным сечением по длине и т. д. Изготовляют такие каркасы как путем сгиба плоских сеток, так и соединением в местах сопряжения. Криволинейные каркасы особых очертаний для армирования специальных конструкций типа свай, труб и т. д. изготовляют на специальных установках намоткой и приваркой арматуры по образующей на продольные стержни, подаваемые в горизонтальном направлении. Металлические закладные деталипредназначены для соединения железобетонных конструкций, в том числе монолитных со сборными (например, навесных панелей с монолитными стенами и перекрытиями). Закладные различной конфигурации выполняют большей частью из стальных пластин или прокатных профилей. С помощью анкерных устройств их соединяют с арматурой. Арматурные канатысостоят из нескольких проволок, свитых так, чтобы было исключено их раскручивание. Вокруг центральной проволоки по спирали в одном или в нескольких концентрических слоях располагают проволоки одного диаметра. В процессе изготовления каната проволоки деформируются и плотно прилегают одна к другой. Благодаря периодическому профилю создается надежное сцепление канатов с бетоном. Канаты выпускают в основном двух классов - К-7 и К-19. В семипроволочных стальных канатах класса К-7 применяют углеродистую проволоку. Канаты класса К-7 изготовляют номинальных диаметров 6... 15 мм с градацией в 3 мм. Прочностные характеристики канатов примерно такие же, что и у проволоки класса Вр-П. Сечение 19-проволочных канатов класса К-19 представляет собой семипроволочную прядь, на которую навиты 12 соприкасающихся проволок. Номинальный диаметр канатов этого класса- 14 мм.. Арматурные канаты - наиболее эффективная напрягаемая арматура. Их используют в крупноразмерных конструкциях, например в балках длиной свыше 12 м, а также для армирования предварительно напряженных элементов, находящихся под давлением газов, жидкостей и сыпучих тел. Кроме стальной арматуры, в последние десятилетия получила распространение неметаллическая арматура, в которой применяют углеродные, борные и другие виды волокон. Арматурные проволочные пучкисостоят из параллельно расположенных проволок класса В-П или Вр-П. В одном пучке может быть 14, 18 или 24 проволоки, расположенные по окружности. Диаметр пучка в зависимости от числа проволок может быть в пределах 30...50 мм. В конструкции пучков предусмотрены зазоры между соседними проволоками, через которые в процессе бетонирования конструкции цементный раствор проникает внутрь пучка, создавая надежное сцепление арматуры с бетоном. Применяют пучки для армирования большепролетных конструкций, например мостов, путепроводов.

|

Вопрос № 5 «Механические свойства арматурных сталей»

Ответ:Для арматурной стали гарантированными характеристиками механических свойств являются: минимальная прочностная характеристика, достаточная пластичность и вязкость.

Прочностную характеристику стали оценивают временным сопротивлением разрыву и пределом текучести физическим или условным.

Горячекатаные арматурные стали классов A-240, А-300 и А-400 имеют явно выраженную площадку текучести.Арматурные стали более высокого класса, а также упрочненные тем или иным методом после проката такую площадку не имеют. Первые условно относят к мягким сталям, а вторые — к твердым. Для твердых сталей устанавливают условный предел текучести 00,2 — напряжение, при котором остаточная деформация достигает 0,2% расчетной длины образца.

Вязкость арматурнойстали определяют испытанием на ударную вязкость или оценивают косвенными способами, выявляющими способность арматуры сохранять свои прочностные и пластические свойства после изменения формы в процессе ее заготовки или в условиях работы конструкции. К этим способам относят однократный загиб, многократный перегиб, скручивание и др., применяемые в зависимости от вида арматурной стали.

Для улучшения механических свойств малоуглеродистых и низколегированных сталей классов A-240, А-300 и А-400 применяют механическое и термическое упрочнение. Основными видами механического упрочнения являются волочение и вытяжка стали в холодном состоянии.

Волочение — процесс протягивания проволоки через очко специального устройства (волоки), имеющее несколько меньшее сечение, чем исходная заготовка. Процесс может повторяться несколько раз, так как напряжения в стали от усиления протягивания не должны превышать ее предел текучести.

В результате пластической деформации в стали повышается прочность в 1,5—2 раза, но уменьшается ее пластичность.

Ползучесть – развитие деформаций при постоянном напряжении. Проявляется ползучесть стали лишь при больших напряжениях и высоких температурах. Более опасна релаксация – уменьшение напряжений во времени при отсутствии деформации. Значительной релаксацией обладают твёрдые стали (упрочнённая вытяжкой проволока, термически упрочнённая сталь, высоколегированная стержневая арматура и т.д.). Релаксация горячекатаных низколегированных арматурных сталей незначительна.

Динамическая прочность. При действии на конструкцию нагрузки большой интенсивности и малой продолжительности происходит динамическое упрочнение стали. В условиях высокой скорости деформирования арматурные стали работают упруго при напряжениях, превышающих предел текучести. Происходит запаздывание пластических деформаций. Явление динамического упрочнения характерно для арматуры из мягких сталей.

Вопрос № 6 «Закладные детали и стыки арматуры»

Ответ:

Стыковые соединенияявляются наиболее ответственными элементами сборных несущих конструкций. Обеспечению их надежности во многом способствуют правильно сконструированные закладные металлические детали.

Закладные крепежные деталиявляются расчетными и нерасчетными. Первые из них должны воспринимать усилия, вызываемые эксплуатационными и монтажными нагрузками. Они конструируются из листового или фасонного проката со специальными анкерами из арматурных стержней периодического профиля диаметром не менее 10 мм или штампованных полосовых листов. Нерасчетные закладные детали обычно изготовляются без анкеров. Форма и размеры деталей не должны вызывать расслоения бетонной смеси при изготовлении сборных элементов.

Размеры стальных пластин и профилей закладных деталей, как правило, унифицируются. Они подбираются из условий обеспечения их прочности и жесткости, а также размещения анкерных стержней и сварных швов, удобства выполнения сварных соединений и фиксации детали в форме и т. д.; закладные детали должны выступать от грани элемента не менее чем на 5 мм.

Проектное положение закладных деталей в процессе бетонирования следует обеспечивать временным креплением к форме или опалубке либо приваркой к арматурным каркасам.

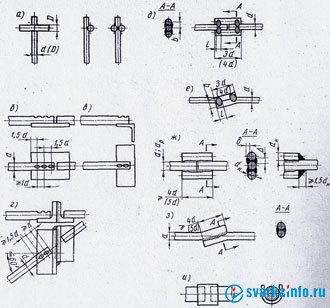

Анкеровка, перегибы и стыки арматуры.Анкеровка арматуры в бетоне обеспечивается при применении сварных сеток и каркасов за счет надежного соединения стержней в местах их пересечения; при применении отдельных стержней - за счет применения арматуры периодического профиля (если используют отдельные стержни гладкой арматуры, то их концы обязательно загибают, создавая крюки).

Чтобы предотвратить резкую концентрацию напряжений в бетоне в местах перегибов арматуры, перегибают стержни по дуге окружности не менее в легком бетоне в местах перегиба устанавливают поперечные коротыши.

Стыки арматурывыполняют в основном на сварке. При этом в заводских условиях для арматуры классов от A240 до A-500 применяют контактную сварку встык. При сварке во время монтажа сборных железобетонных конструкций (например, сварка выпусков арматуры) используют дуговую ванную сварку в инвентарных формах, а при диаметре стыкуемых стержней более 20 мм применяют стальные накладки, привариваемые к обоим стержням дуговой сваркой.

Стыки арматурыв теле железобетонного элемента могут выполняться внахлестку(без сварки). Это допускается делать лишь для стержневой арматуры классов от А240 до А400 в тех местах, где прочность арматуры используется не полностью, причем необходимо перепустить концы стержней на 20-50 диаметров. Если таким путем стыкуются не отдельные стержни, а сварные сетки, то в растянутой зоне в каждой из соединяемых сеток (если они из гладкой арматуры) на длине перепуска должно быть не менее двух поперечных стержней, приваренных ко всем продольным стержням сетки. Плоские сварные каркасы стыкуются внахлестку только при одностороннем расположении рабочих стержней и выполняются так же, как и стыки сварных сеток.

Вопрос № 7 «Сварные соединения арматуры»

Ответ:

В настоящее время в строительстве применяют преимущественно сборные железобетонные конструкции, изготавливаемые индустриальными методами на заводах.. Все сварные соединения блоков сборных железобетонных изделий, взаимные соединения их (закладные части), а также соединения арматуры монолитного железобетона выполняют электрической сваркой.

В качестве арматуры наиболее часто применяют стержни круглого или периодического профиля (винтообразного очертания). Такой профиль арматуры улучшает сцепление стали с бетоном и позволяет увеличивать несущую способность стержней. Для арматуры применяют: холоднотянутую проволоку диаметром 3-10 мм из углеродистой стали; горячекатаную сталь периодического профиля марки Ст. 5, диаметром 10-80 мм..

В практике строительства особенно широко распространена арматура периодического профиля из стали марки Ст.5, а также из низколегированных сталей.

Контактной стыковой сваркойсоединяют стержни встык при одинаковых и разных диаметрах. Сварные соединения при этом получаются равнопрочными основному металлу при сварке стержней из всех указанных выше материалов, но при условии сохранения отношений диаметров стержней в пределах не выше 1,25-1,50.

Контактной точечной сваркой соединяют различные элементы арматуры, например, узлы каркаса и сеток. Этой сваркой успешно сваривают между собой стержни диаметром 5-50 мм. Нередко круглые стержни соединяются с плоскими элементами.

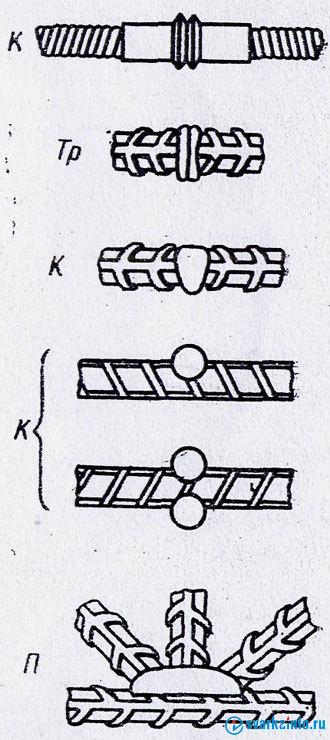

Рис. 23-1. Примеры сварных соединений арматуры железобетона (в скобках указаны размеры арматуры периодического профиля)

Электродуговой точечной сваркойсоединяют стержни круглого и периодического профиля диаметром до 20 мм из стали разных марок. Для сварки применяют электроды с качественными покрытиями или пистолеты-полуавтоматы, выполняющие точки под слоем флюса. При этом наложение точки производят в нижнем положении.

Рис. 23-2. Виды сварных; соединений арматуры при разных технологических процессах сварки: к — контактная; Тр — трением; п — плавлением

На рис. 23-2 приведены некоторые рекомендуемые виды соединений арматуры в зависимости от технологического процесса сварки. При дуговой сварке плавлением рекомендуются соединения встык и тавровые. В этих соединениях достигается хорошее проплавление встык. Ряд примеров приведен по сварке соединения втавр. На рис. 23-2 приведены также сварные соединения арматуры, сваренные контактным способом и трением.

Вопрос № 8 «Стыки арматуры без сварки»

Ответ:

Сварные сетки обычно соединяются внахлестку без сварки стыков стержней. Соединение стержней внахлестку можно применять также для сварных каркасов. Для вязаных каркасов и сеток стыки в нахлестку без сварки можно применять только в случае, если сварные стыки трудно осуществимы. Стыки растянутой арматуры, выполняемые внахлестку без сварки, должны располагаться в разбежку.

Длина нахлестки зависит от расположения стыка. Стык вязаных каркасов и сеток может быть расположен: а) в растянутой зоне изгибаемых, внецентренно сжатых и растянутых элементов; б) в центрально или внецентренно растянутых элементах, когда все сечение растянуто, и в) в сжатой зоне. При стыковании стержней в сжатой зоне длина нахлестки принимается па 10 d меньше величин, указанных в табл. 16, но не менее 200 мм. Для сжатых стержней, выполняемых из круглого проката марки Ст.З, без крюков на концах длина перепуска должна составлять не менее 30 d. При наличии по ширине элемента нескольких сварных сеток или сварных каркасов стыки их следует располагать в разбежку. На длине нахлестки в каждой из стыкуемых сеток и каркасов должно располагаться в растянутой зоне не менее двух поперечных стержней, приваренных ко всем продольным стержням сетки или каркаса.

Стыки рабочих стержней сварных сеток из арматуры периодического профиля удобнее всего осуществляются при расположении этих стержней в одной плоскости. Стыки сварных сеток в нерабочем направлении осуществляются чаще всего внахлестку; размер перепуска.

В отдельных случаях стыки в нерабочем направлении не перекрываются. Например, при укладке сварных полосовых сеток

. Стыкование внахлестку без сварки каркасов с двусторонним расположением продольных рабочих стержней не допускается. Стыки сжатых гладких стержней, не снабженных по концам крюками, устраиваются путем перепуска не менее чем на 30 d независимо от марки бетона.

В пределах стыков сжатых стержней вязаных каркасов, выполненных внахлестку без сварки, расстояние между хомутами должно быть не более 10 d. В изгибаемых элементах, в стыках растянутой арматуры, и сечениях, где эта арматура используется полностью, расстояние между хомутами должно быть не более 5 d.

Вопрос № 9 «Анкеровка ненапрягаемой и преднапряженной арматуры в бетоне»

Ответ:

В железобетонных конструкциях закрепление концов арматуры в бетоне — анкеровка — достигается запуском арматуры за рассматриваемое сечение на длину зоны передачи усилий с арматуры на бетон (обусловленную сцеплением арматуры с бетоном), а также с помощью анкерных устройств.

Ненапрягаемая арматура из гладких стержнейкласса A240 снабжена на концах анкерами в виде полукруглых крюков диаметром 2,5 d, а в конструкциях из бетонов на пористых заполнителях — диаметром 5 d. Анкерами гладких стержней в сварных сетках и каркасах служат стержни поперечного направления, поэтому их применяют без крюков на концах.

Арматурные стержни периодического профиляобладают значительно лучшим сцеплением с бетоном, их применяют без крюков на концах. Ненапрягаемую арматуру периодического профиля заводят за нормальное к продольной оси элемента сечение, в котором она учитывается с полным расчетным сопротивлением на длину зоны анкеровки.

На крайних свободных опорах изгибаемых элементов продольные растянутые стержни заводят для анкеровки за внутреннюю грань опоры на длину не менее 10d; если наклонные трещины в растянутой зоне не образуются, то стержни заводят за внутреннюю грань опоры на длину не менее 5d.

Напрягаемая арматура— стержни периодического профиля или арматурные канаты — при натяжении на упоры и достаточной прочности бетона применяется в конструкциях без специальных анкеров; арматура при натяжении на бетон (арматурные пучки) или натяжении на упоры в условиях недостаточного сцепления с бетоном (гладкая высокопрочная проволока) всегда закрепляется в бетоне специальными анкерами.

Для того чтобы бетон при передаче на него усилий с напрягаемой арматуры не раскалывался, концы элементов усиливают закладными деталями с анкерными стержнями, хомутами и т. п.

Для захвата, натяжения и закрепления на упорах канатов и стержневой арматуры периодического профиля применяют специальные цанговые захваты; кроме того, для стержневой арматуры применяют приваренные коротыши или шайбы, нарезку накатом без ослабления сечения, высаженные головки правильной формы или неправильной формы со втулкой.

Анкеры при натяжении арматуры на бетон должны обеспечивать хорошую передачу усилия с арматуры на бетон. В местах расположения анкеров у конца элементов бетон усиливают дополнительными хомутами, сварными сетками, спиралями, а для равномерной передачи усилий с арматуры на бетон под анкерами размещают стальные плиты.

Вопрос № 10 «Прочность бетона»

Ответ:

Прочность бетона - одно из главных его строительных свойств. Она определяет способность бетона противостоять внешним механическим усилиям. Разрушение бетона под нагрузкой происходит в том случае, когда по всему сечению преодолевается предел прочности материала, т. е. сопротивление отрыву одних частиц от других. Разрушению предшествует появление микротрещин в местах концентрации напряжений, что ведет к постепенному ослаблению структуры бетона. При сжатии бетон разрушается от разрыва в направлении, перпендикулярном действующему усилию. Прочность бетона к определенному сроку при твердении в нормальных условиях (температура 15-20°С и относительная влажность окружающего воздуха 90-100%) зависит, главным образом, от двух факторов: прочности (активности) цементаRциводоцементного отношения В/Ц.

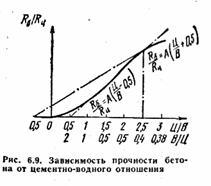

Водоцементным отношением называют отношение массы воды к массе цемента в свежеизготовленной бетонной смеси, причем учитывают только свободную, не поглощенную заполнителями воду. Прочность бетона прямо пропорциональна прочности цемента. Зависимость прочности бетона от водоцементного отношения более сложная (имеет вид гиперболы - рис. 6.8).

Известно, что цемент при твердении присоединяет всего 10-25% воды от своей массы в зависимости от качества цемента и срока твердения. В течение первого месяца связывается не более 20% воды от массы цемента. Вместе с тем, для придания бетонной смеси подвижности в нее добавляют воды значительно больше (40-70% массы цемента, B/Ц = 0,4-0,7), так как приВ/Ц<0,2 бетонная смесь была бы почти сухой и ее было бы невозможно укладывать в изделие и конструкцию. Избыточная вода, не вступающая в химическую реакцию с цементом, остается в бетоне в виде водяных воздушных пор или испаряется, оставляя на своих местах воздушные поры. В обоих случаях наличие пор ослабляет бетон: чем больше их будет, т. е. чем больше водоцементное отношение, тем ниже прочность бетона. Таким образом, закон водоцементного отношения показывает большое влияние плотности бетона на его прочность.

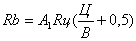

На практике часто используют зависимость прочности не от водоцементного, а от цементно-водного отношения Ц/В. Эта зависимость показана на рис. 6.9. ПриЦ/В в пределах 1-3,3, которое наиболее часто встречается при приготовлении бетона, эту кривую можно заменить двумя прямыми. Тогда для расчетов можно использовать следующие формулы: а) для бетонов с Ц/В<2,5 (В/Ц>0,4)

(1)

(1)

б) для бетонов с Ц/>2,5 (В/Ц<0,4)

(2)

(2)

где Rb - прочность бетона нормального твердения в возрасте 28 сут (образцы 15X15X15 см);Rц - активность цемента; А и А1-эмпирические коэффициенты, учитывающие влияние на прочность бетона заполнителей и других факторов.

Вопрос № 11 «Деформации бетона под нагрузкой»

Ответ:

Подобно всякому твердому телу бетон деформируется под нагрузкой. Он может подвергаться как упругому, так и пластическому деформированию. Но как только нагрузка устранена, обратимая часть деформации исчезает; зато необратимая деформация остается навсегда. Деформация без приложения нагрузки называется самопроизвольной деформацией, или усадкой.

Усадка бетона возникает под влиянием температуры и влажности окружающей среды и сопровождается изменением объема бетона во времени. Различают положительную и отрицательную усадки. В первом случае объем бетона уменьшается, а во втором – увеличивается. Механизм усадки бетона заключается в том, что поры тела поглощают или испаряют воду и в них изменяется гидростатическое давление. При насыщении тела водой его объем увеличивается. Если тело высушить, его объем уменьшается. Причина усадки бетона заложена в цементе. Она возникает главным образом в связи с миграцией содержащейся в цементе воды. Испарение воды, которое можно установить по потере массы бетона при взвешивании, сопровождается уменьшением объема бетона. Поглощение же воды, т.е. насыщение, влечет за собой увеличение в объеме или набухание бетона. При твердении на воздухе его объем уменьшается и с течением времени уже не увеличивается. Небольшие объемы, например кубики 200x200x200 мм, при этом останутся плотными, а в более крупных изделиях неправильной формы образуется сетка трещин. Их появления можно избежать, постоянно увлажняя бетон в течение трех-четырех недель после укладки. Деформация бетона под нагрузкой увеличивается в зависимости от продолжительности нагружения. Различают деформации мгновенные и пластические.Мгновенную деформацию еще называют обратимой деформацией. Этот вид деформации наблюдается лишь в момент внешней нагрузки. нагрузка снята и тело вернулось в свое первоначальное состояние. Это свойство твердых тел называетсяупругостью;ею обладают в большей или меньшей степени все материалы. Под ее влиянием внешней нагрузки тело деформируется. Теперь снимем нагрузку, но тело не вернется в исходное положение и не восстановит своей прежней формы. Оно останется деформированным, т.е. оно обладает пластичностью — способностью деформироваться без заметного увеличения нагрузки. Так деформируются глина, воск, металл в расплавленном состоянии. Пластические деформации необратимы. Если остаточная деформация значительна, то ее иногда можно заметить невооруженным глазом. В этом случае мы говорим, что твердое тело "течет". Пластичность каменных материалов и бетона при длительном приложении нагрузки называютползучестью. Как текучесть, так и ползучесть не вызывает изменения первоначального объема материала и является результатом перераспределения молекул в теле. Полная деформация образуется из мгновенной и пластической деформации, растущей в течение длительного времени, пока действует нагрузка. В бетоне деформации очень малы: их можно увидеть только при испытании на изгиб.

Если бетон подвергнуть сжатию или растяжению, то произойдет уменьшение или увеличение его линейных размеров, т.е. продольная и поперечная деформация бетона. Отношение поперечной деформации к продольной в технике носит название коэффициента Пуассона. Его значение для бетона лежит в интервале 0,10—0,30. Оно тем выше, чем моложе бетон и чем ниже его прочность. Знание коэффициента Пуассона необходимо для расчета прочности бетона при неразрушающих испытаниях бетона в сооружениях.

Вопрос № 12 «Модуль упругости (деформаций)»

Ответ: Начальный модуль упругости бетона при сжатии соответствует лишь упругим деформациям, возникающим при мгновенном загружении, геометрически он определяется как тангенс угла наклона прямой упругих деформаций.

Модуль полных деформаций бетона при сжатиисоответствует полным деформациям (включая ползучесть) и является величиной переменной; геометрически он определяется как тангенс угла наклона касательной к кривой в точке с заданным напряжением. Деформацию бетона можно было бы находить с помощью переменного модуля деформаций интегрированием функции. Однако такой способ определения деформаций затруднителен, так как аналитическая зависимость для Е неизвестна. Поэтому для расчета железобетонных конструкций пользуются средним модулем, или модулем упругопластичности бетона, представляющим собой тангенс угла наклона секущей к кривой в точке с заданным напряжением.

Поскольку угол а меняется в зависимости от напряжений, модуль упругопластичности также переменная величина, меньшая, чем начальный модуль упругости. Зависимость между начальным модулем упругости бетона и модулем упругопластичности можно установить, если выразить одно и то же напряжение в бетоне через упругие деформации ее и полные деформации. Начальный модуль упругости бетона при сжатии и растяжении может быть определен из специальных испытаний призм при низком уровне напряжений. Существуют различные эмпирические формулы, в которых устанавливается зависимость между начальным модулем упругости и классом бетона. Модуль упругости бетона возрастает при увеличении прочности и зависит от пористости: увеличение пористости бетона сопровождается снижением модуля упругости.

Вопрос № 13 «Усадка и ползучесть бетона»