Техническое черчение

.pdf

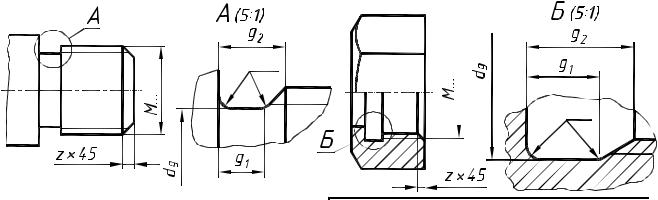

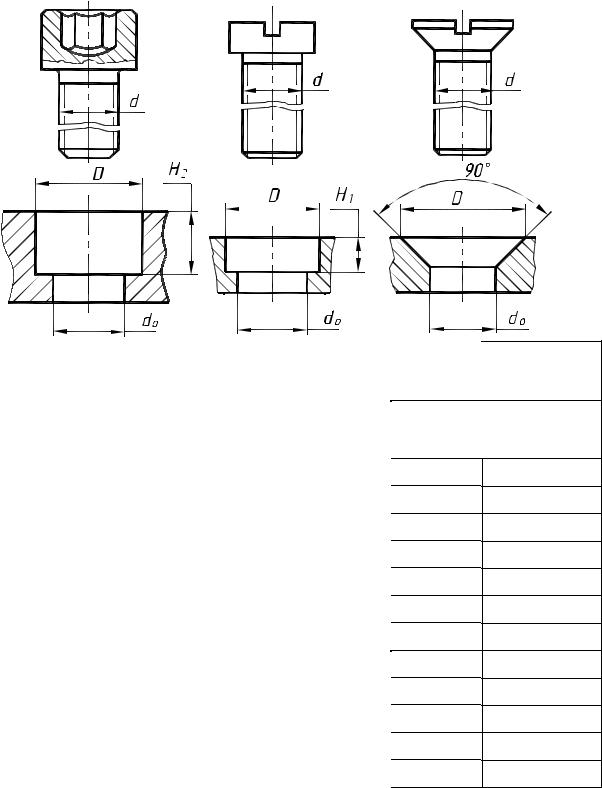

Проточки. На сборочных чертежах резьбу изображают тонкой линией на всю длину стержня. Проточки если и изображают, то упрощено. На рабочих чертежах деталей изделия детали должны изображаться в том виде, в котором они поступают на сборку. При необходимости вворачивания детали до упора, применяют наружные и внутренние проточки, позволяющие избежать образования сбега резьбы. Размеры проточек зависят от типа и шага резьбы. Для трубной цилиндрической, трубной конической, конической дюймовой с углом профиля 60° и трапецеидальной резьбы форму и размеры проточек устанавливает ГОСТ 10549-80. Размеры проточек для выхода инструмента при нарезании метрической резьбы устанавливает ГОСТ 27148-86 (табл. 1.8).

Таблица 1.8

Размеры проточек для метрической резьбы (ГОСТ 27148-86), мм

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

° |

|

|

|

|

|

|

° |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Шаг |

Радиус |

|

Наружные |

|

|

|

Внутренние |

|

|

||

резь- |

R |

g1 |

|

g2 |

dg |

Норм. |

Узкая |

|

Норм. |

Узкая |

dg |

|

|

|

|||||||||

бы P |

|

не менее |

|

не более |

|

g1 не менее |

|

g2 не более |

|

||

|

|

|

|

|

|

|

|||||

0,45 |

0,2 |

0,7 |

|

1,35 |

d–0,7 |

1,8 |

1,1 |

|

2,4 |

1,7 |

d+0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,2 |

0,8 |

|

1,50 |

d–0,8 |

2,0 |

1,25 |

|

2,7 |

2,0 |

d+0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

0,7 |

0,4 |

1,1 |

|

2,10 |

d–1,1 |

2,8 |

1,75 |

|

3,8 |

2,75 |

d+0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

0,8 |

0,4 |

1,3 |

|

2,40 |

d–1,3 |

3,2 |

2,0 |

|

4,2 |

3,0 |

d+0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

0,5 |

1,6 |

|

3,00 |

d–1,6 |

4,0 |

2,5 |

|

5,2 |

3,7 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

1,25 |

0,6 |

2,0 |

|

3,75 |

d–2,0 |

5,0 |

3,2 |

|

6,7 |

4,9 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

1,5 |

0,8 |

2,5 |

|

4,50 |

d–2,3 |

6,0 |

3,8 |

|

7,8 |

5,6 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

1,75 |

1,0 |

3,0 |

|

5,25 |

d–2,6 |

7,0 |

4,3 |

|

9,1 |

6,4 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

2,0 |

1,0 |

3,4 |

|

6,00 |

d–3,0 |

8,0 |

5,0 |

|

10,3 |

7,3 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

1,2 |

4,4 |

|

7,50 |

d–3,6 |

10,0 |

6,3 |

|

13,0 |

9,3 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

3,0 |

1,6 |

5,2 |

|

9,00 |

d–4,4 |

12,0 |

7,5 |

|

15,2 |

10,7 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

3,5 |

1,6 |

6,2 |

|

10,5 |

d–5,0 |

14,0 |

9,0 |

|

17,7 |

12,7 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

4,0 |

2,0 |

7,0 |

|

12,0 |

d–5,7 |

16,0 |

10,0 |

|

20,0 |

14,0 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

4,5 |

2,0 |

8,0 |

|

13,5 |

d–6,4 |

18,0 |

11,0 |

|

23,0 |

16,0 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

5,0 |

2,5 |

9,0 |

|

15,0 |

d–7,0 |

20,0 |

12,5 |

|

26,0 |

18,5 |

d+0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Величина фаски z принимается по табл. 1.2.

10

Размеры проточек для выхода инструмента при нарезании трубной цилиндрической резьбы наружной приведены в табл. 1.9, а внутренней – в табл. 1.10.

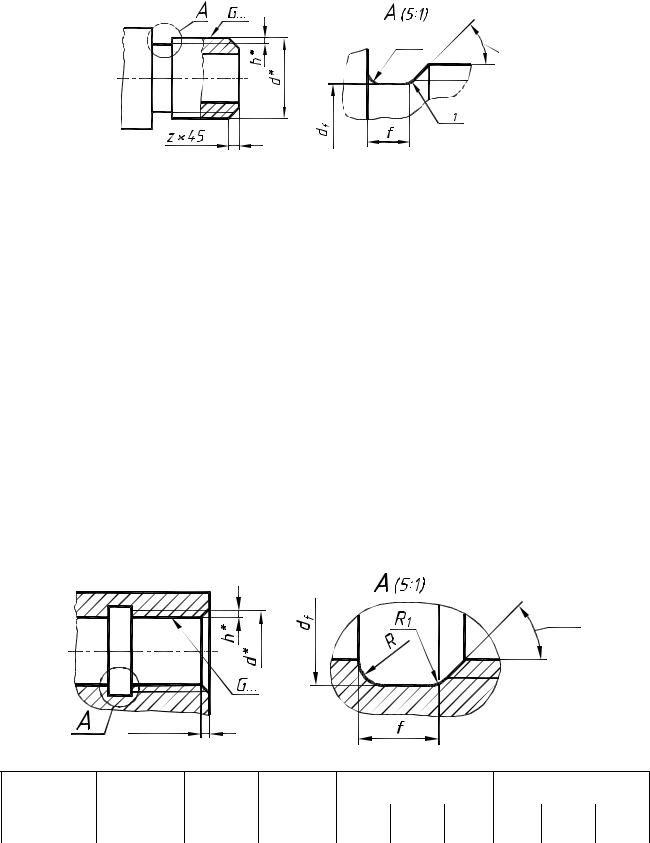

Таблица 1.9 Проточки для трубной цилиндрической резьбы наружной (ГОСТ 10549-80), мм

|

|

|

|

|

|

R |

|

45° |

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

° |

|

|

|

|

|

|

|

|

|

Размеры, отмеченные звездочкой, на чертеже не проставлять! |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Обозначе- |

Наружный |

Высота |

Диаметр |

|

Нормальная |

|

|

Узкая |

|

||

ние резьбы |

диаметр |

профиля |

проточки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

G… |

d |

h |

df |

f |

|

R |

|

R1 |

f |

R |

R1 |

|

|

|

|

|

|

|

|

|

|

|

|

1/8 |

9,728 |

0,581 |

8,0 |

2,5 |

|

1,0 |

|

|

1,6 |

0,5 |

0,3 |

1/4 |

13,158 |

0,856 |

11,0 |

4,0 |

|

|

|

2,5 |

|

|

|

3/8 |

16,663 |

14,5 |

|

|

|

0,5 |

|

|

|||

|

|

|

|

|

|

|

|

||||

1/2 |

20,956 |

1,162 |

18,0 |

5,0 |

|

|

|

|

3,0 |

|

|

3/4 |

26,442 |

23,5 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

1 |

33,250 |

|

29,5 |

|

|

|

|

|

|

1,0 |

0,5 |

11/8 |

37,897 |

|

34,0 |

|

|

1,6 |

|

|

|

||

11/4 |

41,912 |

1,479 |

38,0 |

6,0 |

|

|

1,0 |

4,0 |

|

|

|

11/2 |

47,805 |

44,0 |

|

|

|

|

|

||||

13/4 |

53,746 |

|

50,0 |

|

|

|

|

|

|

|

|

2 |

59,615 |

|

56,0 |

|

|

|

|

|

|

|

|

21/2 |

75,184 |

|

71,5 |

|

|

|

|

|

|

|

|

Примечание. Величина фаски Z принимается по табл. 1.4.

Таблица 1.10 Проточки для трубной цилиндрической резьбы внутренние (ГОСТ 10549-80), мм

°

°

°

°

Размеры, отмеченные звездочкой, на чертеже не проставлять!

Обозначе- |

Наружный |

Высота |

Диаметр |

Нормальная |

Узкая |

ние резьбы |

диаметр |

профиля |

проточки |

|

|

|

|

G… |

d |

h |

df |

f |

R |

R1 |

f |

R |

R1 |

1/8 |

9,728 |

0,581 |

10,0 |

4 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

11

|

|

|

|

|

|

Окончание таблицы 1.10 |

||||

|

|

|

|

|

|

|

|

|

|

|

1/4 |

13,158 |

0,856 |

13,5 |

5 |

1,6 |

0,5 |

3,0 |

1,0 |

|

|

3/8 |

16,663 |

17,0 |

0,5 |

|||||||

|

|

|

|

|

|

|||||

1/2 |

20,956 |

1,162 |

21,5 |

8 |

2,0 |

|

5,0 |

|

||

|

|

|

||||||||

3/4 |

26,442 |

27,0 |

|

|

|

|||||

|

|

|

|

|

|

|

||||

1 |

33,250 |

|

34,0 |

|

|

|

|

|

|

|

11/8 |

37,897 |

|

39,0 |

|

|

1,0 |

|

1,6 |

|

|

11/4 |

41,912 |

1,479 |

43,0 |

10 |

3,0 |

6,0 |

1,0 |

|||

11/2 |

47,805 |

48,5 |

|

|

||||||

13/4 |

53,746 |

|

54,5 |

|

|

|

|

|

|

|

2 |

59,615 |

|

60,5 |

|

|

|

|

|

|

|

21/2 |

75,184 |

|

76,0 |

|

|

|

|

|

|

|

Примечание. Величина фаски z0 принимается по табл. 1.4.

Таблица 1.11 Проточки для трапецеидальной резьбы наружные и внутренние (ГОСТ 10549-80), мм

|

° |

° |

|

|

|

R |

45° |

° |

|

R |

|

Шаг резьбы |

Ширина |

R |

R1 |

|

проточки f |

||||

|

|

|

||

|

|

|

|

|

1,5 |

2,5 |

1,0 |

0,5 |

|

2 |

3 |

|||

|

||||

3 |

5 |

1,6 |

|

|

4 |

6 |

|

||

|

|

|||

5 |

8 |

2,0 |

|

|

6 |

10 |

|

1,0 |

|

8 |

12 |

3,0 |

||

|

||||

10 |

16 |

|

||

|

|

|||

12 |

18 |

|

|

df наружной резьбы

d–2,0 d–3,0 d–4,2 d–5,2 d–7,0 d–8,0 d–10,2 d–12,5 d–14,5

df внутренней резьбы

d +1,0

d +1,1

d +1,6

d +1,8

d +2,1

Примечания. 1. Величина фаски z принимается по табл. 3.2. Для многозаходной трапецеидальной резьбы размеры проточки принимаются равными размерам проточки для однозаходной резьбы (табл. 1.11), шаг которой равен ходу многозаходной резьбы.

12

Крышка 33 крепится к стакану 3 при помощи крепежных винтов 23 (см. рис. 1.1). Для этого в стакане следует предусмотреть резьбовые отверстия (по числу винтов), а в крышке – гладкие соосные отверстия диаметром, большим диаметра винта. Винт свободно проходит через гладкие отверстия скрепляемой детали и ввинчивается в резьбовое отверстие. Размеры резьбового отверстия в зависимости от шага резьбы приведены в табл. 1.12. Глубина ℓ1, ввинчивания винта определяется его длиной, указанной в спецификации (ℓ1 =L-S).

В этой же таблице приведены диаметры do гладких отверстий в крышке для прохода винтов (болтов, шпилек). Размеры зенковок под винты с полупотайной, потайной и цилиндрической головками даны в табл. 1.13.

Таблица 1.12 Выход и запасы резьбы, недорезы для метрических резьб (ГОСТ 10549-80), мм

°

°

Номи- |

|

|

Недорез ℓ4 |

Диаметр d1 отвер- |

Диаметр do сквоз- |

|||

Шаг |

Запас |

ных отверстий |

||||||

стия под резьбу с |

||||||||

нальный |

|

|

ГОСТ 11284-75 |

|||||

резьбы |

резьбы |

|

|

полем допуска 5H, |

||||

диаметр |

|

|

|

|

||||

Ð |

ℓ5 |

нор- |

|

6H, 7H |

|

|

||

резьбы d |

короткий |

1-й ряд |

2-й ряд |

|||||

|

|

маль- |

ГОСТ 19257-73 |

|||||

|

|

|

ный |

|

|

|

||

|

|

|

|

2,01 |

|

|

||

2,5 |

0,45 |

1,2 |

2,0 |

1,8 |

2,7 |

2,9 |

||

3 |

0,50 |

1,5 |

3,0 |

2,0 |

2,46 |

3,2 |

3,4 |

|

4 |

0,70 |

2,0 |

3,5 |

2,5 |

3,24 |

4,3 |

4,5 |

|

5 |

0,80 |

2,5 |

4,0 |

2,5 |

4,13 |

5,3 |

5,5 |

|

6 |

1,00 |

3,0 |

6,0 |

4,0 |

4,95 |

6,4 |

6,6 |

|

8 |

1,25 |

3,5 |

8,0 |

4,0 |

6,70 |

8,4 |

9,0 |

|

10 |

1,50 |

4,0 |

9,0 |

4,0 |

8,43 |

10,5 |

11,0 |

|

12 |

1,75 |

5,0 |

11,0 |

5,0 |

10,20 |

13,0 |

14,0 |

|

14 |

2,00 |

5,5 |

11,0 |

5,0 |

11,90 |

15,0 |

16,0 |

|

16 |

2,00 |

13,90 |

17,0 |

18,0 |

||||

|

|

|

||||||

18 |

2,50 |

7,0 |

12,0 |

6,0 |

15,35 |

19,0 |

20,0 |

|

20 |

2,50 |

17,35 |

21,0 |

22,0 |

||||

22 |

2,50 |

|

|

|

19,35 |

23,0 |

24,0 |

|

24 |

3,00 |

8,5 |

15,0 |

7,0 |

20,85 |

25,0 |

26,0 |

|

27 |

23,85 |

28,0 |

30,0 |

|||||

|

|

|

|

|||||

30 |

3,50 |

10,0 |

17,0 |

8,0 |

26,30 |

31,0 |

33,0 |

|

33 |

3,50 |

29,30 |

34,0 |

36,0 |

||||

|

|

|

||||||

36 |

4,00 |

11,5 |

19,0 |

9,0 |

31,80 |

37,0 |

39,0 |

|

Примечания. 1. Величина фаски Z принимается по табл. 1.3.

2. Сквозные отверстия по 1-му ряду применяют при точной сборке, по 2-му ряду – при грубой сборке.

13

Таблица 1.13

Зенкование под головки винтов (ГОСТ 12876-77)

Номинальный |

Винты с цилиндрической головкой со шлицем под отвертку, |

|||||

диаметр |

а также с шестигранным углублением «под ключ» |

|||||

резьбы |

|

|

|

|

|

|

Диаметр зенковки D, мм |

Í1, |

Í2, |

||||

d, мм |

||||||

1-й ряд |

|

2-й ряд |

мм |

мм |

||

|

|

|||||

|

|

|

|

|

|

|

2,5 |

|

5,0 |

1,7 |

– |

||

|

|

|

|

|

||

3 |

|

6,0 |

2,4 |

– |

||

|

|

|

|

|

||

4 |

|

8,0 |

2,8 |

– |

||

|

|

|

|

|

||

5 |

|

10 |

3,5 |

– |

||

|

|

|

|

|

||

6 |

11 |

|

12 |

4,7 |

6,8 |

|

|

|

|

|

|

|

|

8 |

14 |

|

15 |

6,0 |

9 |

|

|

|

|

|

|

|

|

10 |

17 |

|

18 |

7,0 |

11 |

|

|

|

|

|

|

|

|

12 |

19 |

|

20 |

8,0 |

13 |

|

|

|

|

|

|

|

|

14 |

22 |

|

24 |

9,0 |

15 |

|

|

|

|

|

|

|

|

16 |

26 |

|

28 |

10 |

17 |

|

|

|

|

|

|

|

|

18 |

28 |

|

30 |

11 |

19 |

|

|

|

|

|

|

|

|

20 |

32 |

|

34 |

12 |

21 |

|

|

|

|

|

|

|

|

Винты с потайной и полупотайной головкой

D,

мм

5,6

6,5

8,3

10,3

12,3

16,5

20,0

24,0

28,0

31,0

35,0

39,0

Применяют при сквозных отверстиях по 1-му ряду (точная сборка).Применяют при сквозных отверстиях по 2-му ряду (грубая сборка).

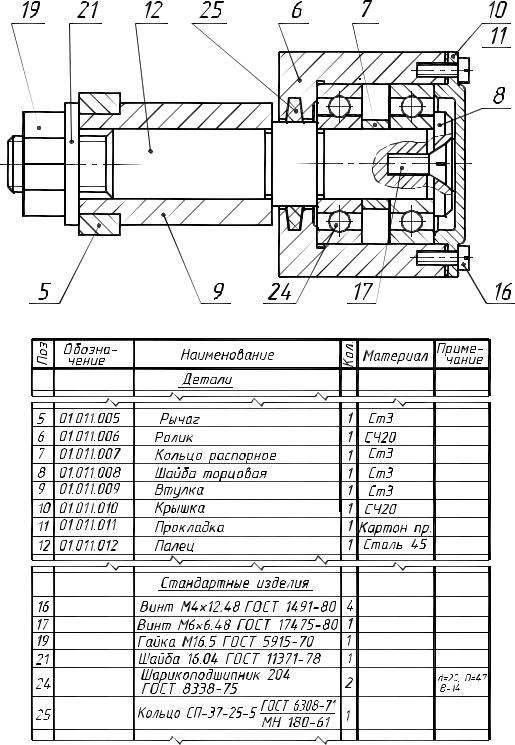

На рис. 1.4 приведен фрагмент чертежа сборочной единицы «натяжной ролик». На рис. 1.5 приведен фрагмент таблицы составных частей этого чертежа. На палец 12 напрессованы шарикоподшипники 24, на которые надет ролик 6. Ролик имеет канавку для уплотнительного войлочного кольца 25, которое не дает вытекать смазке из полости подшипников.

14

С другой стороны эта полость закрыта крышкой 10 с прокладкой 11. Крышка крепится к ролику винтами 16. Палец запрессован во втулку 9. Втулка с пальцем и роликом крепится к рычагу 5 гайкой 19. От осевого перемещения относительно подшипников палец удерживает шайба 8 и винт 17.

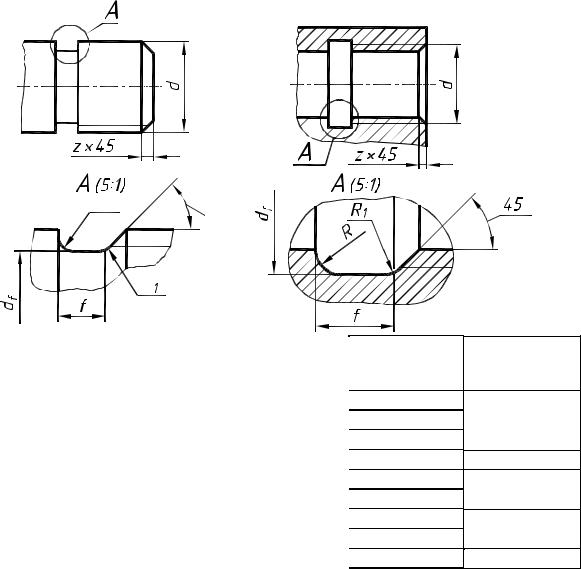

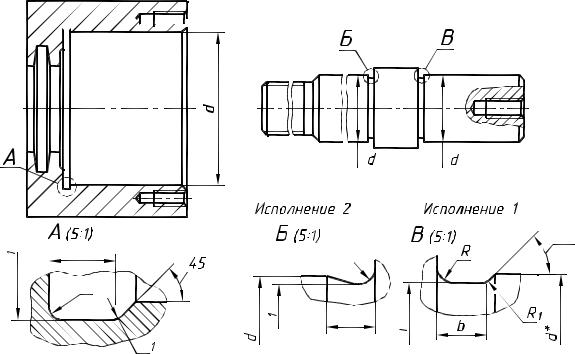

Поверхности, на которые напрессовывают зубчатые колеса, шкивы, подшипники и т. п. детали, как правило, шлифуют. Их отделяют от нешлифованных поверхностей канавками для выхода шлифовального круга. Размеры канавок для выхода шлифовального круга (ГОСТ 8820-69), в зависимости от диаметра вала или отверстия, приведены в табл. 1.14.

Рис. 1.4

Рис. 1.5

15

На рис.1.6, а приведено изображение ролика (поз. 6), какое он должен иметь на чертеже детали. Внутренняя поверхность ролика должна быть прошлифована (контакт с подшипниками). В связи с чем предусмотрен выносной элемент «А» – канавка для выхода шлифовального круга при внутреннем шлифовании.

На рис. 1.6, б приведено изображение пальца (поз. 12). Поверхность пальца под запрессовку во втулку (поз. 9) и поверхность пальца под напрессовку подшипников отделены канавками для выхода шлифовального круга при наружном шлифовании (выносные элементы

«Á» и «B»).

При наличии нескольких канавок для выхода шлифовального круга на одной и той же детали, как правило применяют канавки одного исполнения. На рис. 1.6, б канавки разного исполнения показаны условно.

Размеры канавки для войлочного уплотнительного кольца приведены в табл. 1.15.

а)

б)

б)

d

°

°

b |

|

° |

|

R |

R |

|

|

|

|

|

|

|

|

|

|

|

|

* d |

b |

|

R |

|

d |

|

|

|

|

||

|

|

|

|

|

|

|

|

Рис. 1.6 |

|

Таблица 1.14

Канавки для выхода шлифовального круга(ГОСТ 8820-69), мм

Диаметр |

Ширина |

Радиус |

Радиус |

Диаметр канавки |

Диаметр канавки |

|

вала или |

d1 |

d1 |

||||

канавки |

скругления |

скругления |

||||

отверстия |

b |

R |

R1 |

(наружное |

(внутреннее |

|

d |

шлифование) |

шлифование) |

||||

|

|

|

||||

|

1,0 |

0,3 |

0,2 |

d – 0,3 |

d +0,3 |

|

≤ 10 |

1,6 |

0,5 |

0,3 |

d – 0,3 |

d +0,3 |

|

|

2,0 |

0,5 |

0,3 |

d – 0,5 |

d +0,5 |

|

10...50 |

3,0 |

1,0 |

0,5 |

d – 0,5 |

d +0,5 |

|

50...100 |

5,0 |

1,6 |

0,5 |

d – 1,0 |

d +1,0 |

|

≥ 100 |

8,0 |

2,0 |

1,0 |

d – 1,0 |

d +1,0 |

|

10,0 |

3,0 |

1,0 |

d – 1,0 |

d +1,0 |

||

|

Примечание. На чертежах канавок размер диаметра вала или отверстия, отмеченный знаком (*), проставлять не следует.

16

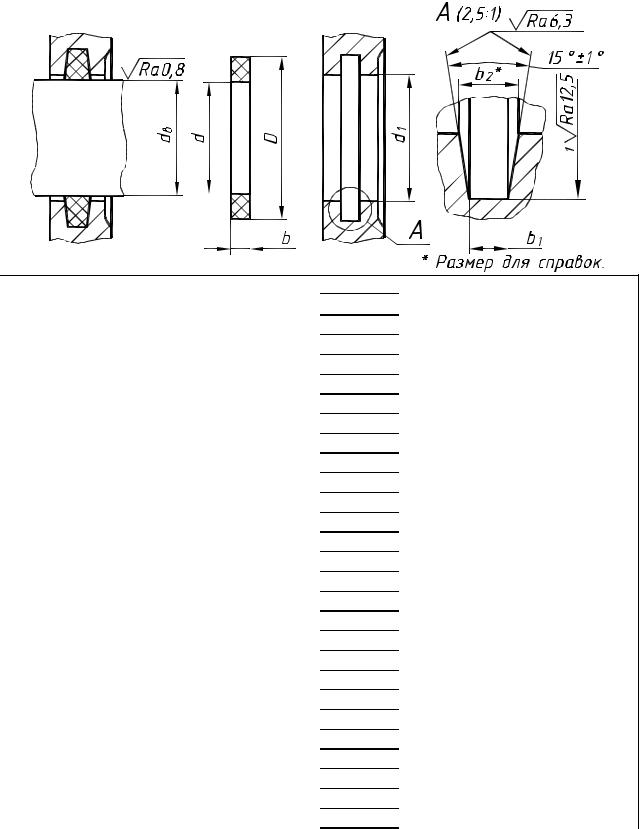

Таблица 1.15 Кольца войлочные для уплотнений и канавки для них(МН 180-61) [5, т. 3, с. 302], мм

D

Диаметр |

|

Кольцо |

|

|

вала dâ |

d |

D |

b |

|

12 |

11 |

20 |

2,5 |

|

15 |

14 |

23 |

||

|

||||

16 |

15 |

26 |

|

|

18 |

17 |

28 |

3,5 |

|

20 |

19 |

30 |

||

|

||||

22 |

21 |

32 |

|

|

25 |

24 |

37 |

|

|

28 |

27 |

40 |

|

|

30 |

29 |

42 |

|

|

32 |

31 |

44 |

5,0 |

|

35 |

34 |

47 |

||

36 |

35 |

48 |

|

|

40 |

39 |

52 |

|

|

45 |

44 |

57 |

|

|

48 |

47 |

60 |

|

|

50 |

49 |

66 |

|

|

52 |

51 |

68 |

6,0 |

|

55 |

54 |

71 |

||

60 |

59 |

76 |

|

|

65 |

64 |

81 |

|

|

70 |

69 |

88 |

7,0 |

|

75 |

74 |

93 |

||

80 |

79 |

98 |

|

|

100 |

99 |

124 |

9,5 |

|

110 |

109 |

134 |

||

115 |

114 |

139 |

|

Канавка

D1 |

d1 |

b1 |

b2* |

|

21 |

13 |

2,0 |

3,0 |

|

24 |

16 |

|||

|

|

|||

27 |

17 |

|

|

|

29 |

19 |

3,0 |

4,3 |

|

31 |

21 |

|||

|

|

|||

33 |

23 |

|

|

|

38 |

26 |

|

|

|

41 |

29 |

|

|

|

43 |

31 |

|

|

|

45 |

33 |

4,0 |

5,0 |

|

48 |

36 |

|||

49 |

37 |

|

|

|

53 |

41 |

|

|

|

58 |

46 |

|

|

|

61 |

49 |

|

|

|

67 |

51 |

|

|

|

69 |

53 |

5,0 |

7,1 |

|

72 |

56 |

|||

77 |

61 |

|

|

|

82 |

66 |

|

|

|

89 |

71 |

6,0 |

8,3 |

|

94 |

76 |

|||

99 |

81 |

|

|

|

125 |

101 |

8,0 |

11,1 |

|

135 |

111 |

|||

140 |

116 |

|

|

Пример обозначения кольца для вала диаметром dâ =50 мм из полугрубошерстного войлока

D =66 мм, d =49 мм, b =6 мм: кольцо СП66-49-6 ГОСТ 6308-71/МН 180-61

Кольцо из грубошорстного войлока тех же размеров:

Кольцо СГ66-49-6 ГОСТ 6418-81/МН 180-61

17

На рис. 1.7 приведен фрагмент чертежа сборочной единицы – «привод». На рис. 1.8 приведен фрагмент таблицы составных частей этого фрагмента.

Рис. 1.7

Рис. 1.8

18

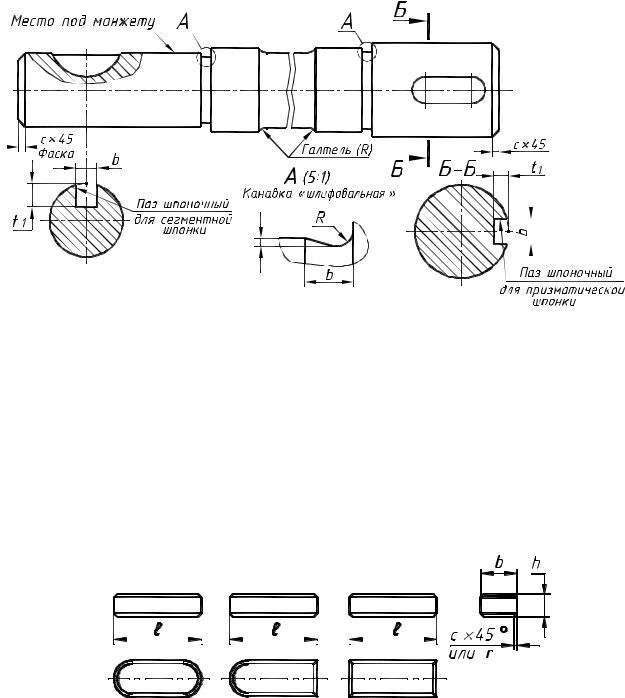

На вал 5 с одной стороны напресовано коническое зубчатое колесо 2 на призматической шпонке 25. С другой стороны напресована звездочка 8. Крутящий момент с вала на звездочку передается с помощью сегментной шпонки 26. От осевого перемещения звездочка удерживается установочным винтом 22. Пружинное кольцо 23 предохраняет винт 22 от самоотвинчивания. Со звездочки вращение передается цепной передачей на рабочий орган машины. Опорами вала 5 служат шарикоподшипники 27, смонтированные в расточках корпуса 1. Крышка 3 и регулировочные прокладки 4 крепятся к корпусу 1 винтами 21. В крышку 3 запрессована манжета 24, предохраняющая подшипники от попадания пыли и вытекания из корпуса масла. Размеры манжет резиновых армированных (ГОСТ 8752-79) приведены в табл. 1.20.

На рис. 1.9 приведено изображение вала привода с указанием стандартизованных элементов.

° |

° |

Рис. 1.9

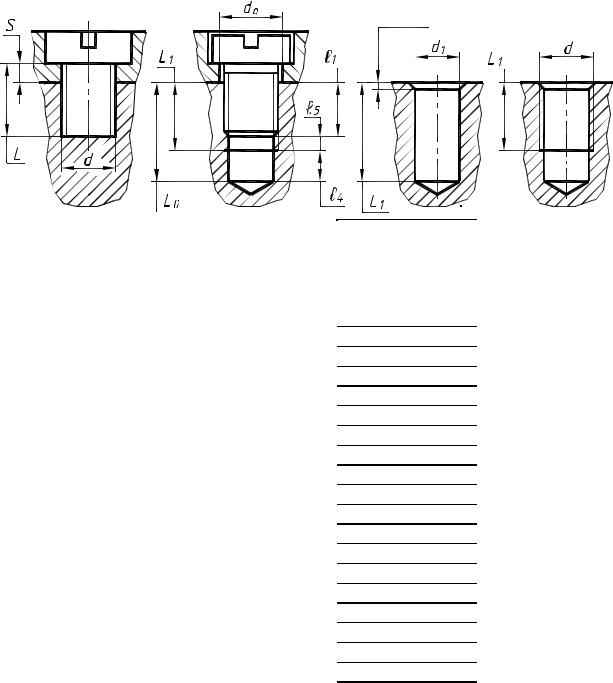

Для передачи крутящего момента между валом и деталями, насажанными на вал, (зубчатые колеса, шкивы) применяют шпоночные соединения.

Шпоночные соединения относятся к подвижным разъемным соединениям. Соединительным звеном в шпоночных соединениях является деталь, называемая шпонкой. Для выполнения шпоночного соединения на валу фрезеруют паз под шпонку, такой же паз делают в отверстии насаживаемой на вал детали (шкивов, зубчатых колес, маховиков и т.п.). Шпонка одновременно входит в эти пазы и соединяет вал с деталью, например с зубчатым колесом, обеспечивая передачу крутящего момента.

Применяют различные типы шпонок: призматические, сегментные. Наиболее распространены призматические шпонки, которые изготавливают в трех исполнениях (рис. 1.10).

Размеры шпоночных пазов (табл. 1.16, 1.17) назначают в зависимости от типа шпонки и диаметра вала в месте запрессовки зубчатого колеса, или другой, какой либо детали.

Исполнение 1 Исполнение 2 |

|

Исполнение 3 |

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.10

19