ткм все документы / РЕЗАНИЕ / 1 ТЕОРИЯ

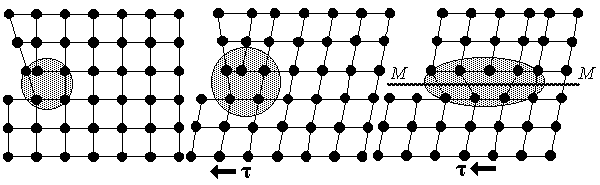

.docПлоскости сдвига в кристаллической решетке объемно-центрированного куба:

а – расположение плоскостей сдвига: б – схема сил, характеризующая направление сдвига при пластической деформации; С – плоскость сдвига; Q – сила сжатия; N, Т – нормальная и касательная составляющие силы сжатия; α – угол наклона плоскости сдвига.

Схемы деформации кристалла:

а – первоначальный кристалл; б – упругая деформация; в – скольжение; г – двойникование; τ – касательное напряжение; М-М- плоскость скольжения; Н-Н- плоскость двойникования.

Схема развития пластической деформации в реальном кристалле:

τ – касательное напряжение; М-М - плоскость скольжения.

Схема разрушения металла:

а – сдвиг реального кристалла; б – появление зародышевой трещины; М-М - плоскость скольжения, а-в – экстраплоскость.

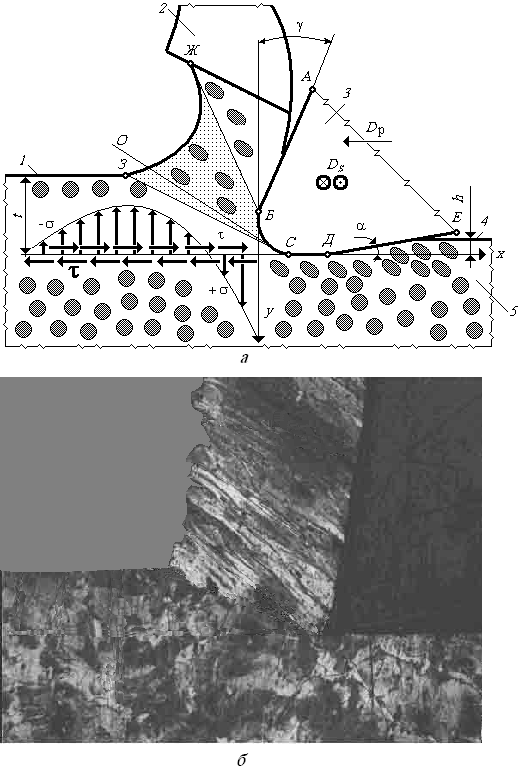

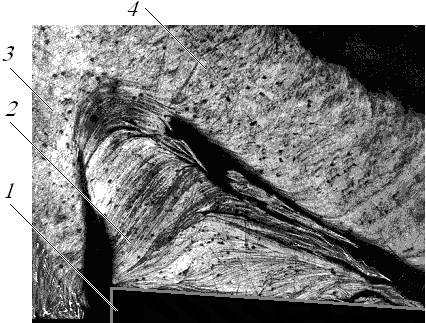

Зона резания:

а – схема;

– схема;

б – микрофотография корня сливной стружки полученного при точении стали 45

1 – обрабатываемая поверхность; 2 – стружка; 3 – режущий клин; 4 - обработанная поверхность; 5– заготовка; БС – скругление режущего клина; АБС – передняя поверхность; СД – площадка износа; СДЕ – задняя поверхность; БСЗЖ – зона стружкообразования; СЗ – плоскость начала деформаций сдвига; БЖ – плоскость конца деформаций сдвига; СО – плоскость сдвига; γ – передний угол; α – задний угол; h – упругое восстановление обработанной поверхности; σ, τ – нормальные и касательные напряжения.

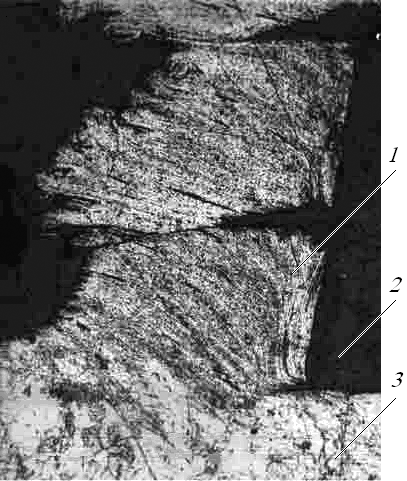

Микрофотография корня стружки скалывания, полученного при точении стали 12Х18Н10Т:

1 – заготовка; 2 – режущий клин; 3 – элемент стружки.

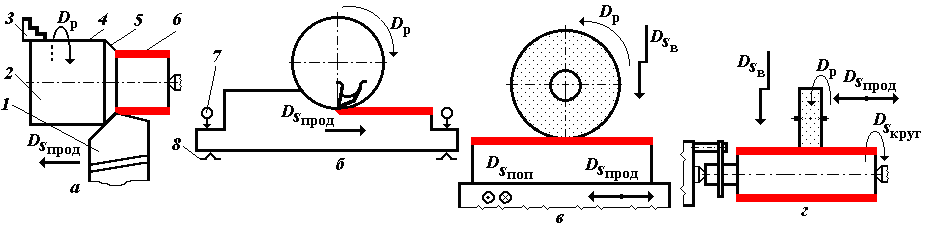

Эскизы обработки заготовок:

а – точением; б – фрезерованием; в, г – шлифованием; Dр- главное движение резания; dsпрод - движение продольной подачи; dsпоп - движение поперечной подачи; dsв - движение вертикальной подачи;

dsкруг - движение круговой подачи; 1 – режущий инструмент; 2 – заготовка; 3 – кулачки; 4 - обрабатываемая поверхность; 5 – поверхность резания; 6 – обработанная поверхность; 7 – зажимные элементы; 8 – базирующие элементы.

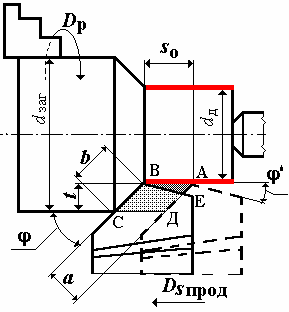

Элементы процесса резания и геометрия срезаемого слоя;

Dр- главное движение резания; dsпрод - движение продольной подачи; sо – скорость движения подачи (подача на оборот); dзаг – диаметр заготовки; dд –диаметр обработанной поверхности; t – глубина резания; АВСД - действительное сечение срезаемого слоя; АВЕ - остаточное сечение; a – толщина срезаемого слоя; b – ширина срезаемого слоя; φ – главный угол в плане; φ' – вспомогательный угол в плане.

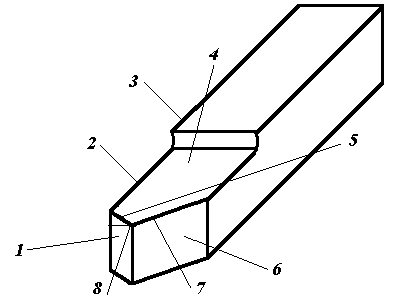

Элементы и части токарного проходного резца:

1 – вспомогательная задняя поверхность; 2 – головка; 3 – тело; 4 – передняя поверхность; 5 – вспомогательная режущая кромка; 6 – главная задняя поверхность; 7 – главная режущая кромка; 8 – вершина.

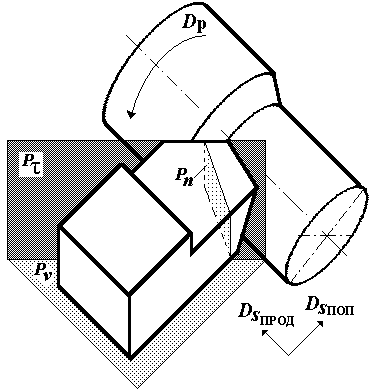

Координатные плоскости токарного проходного резца;

Dр- главное движение резания; dsпрод - движение продольной подачи; dsпоп - движение поперечной подачи; Pν – основная плоскость; Pn – плоскость резания; Pτ– главная секущая плоскость.

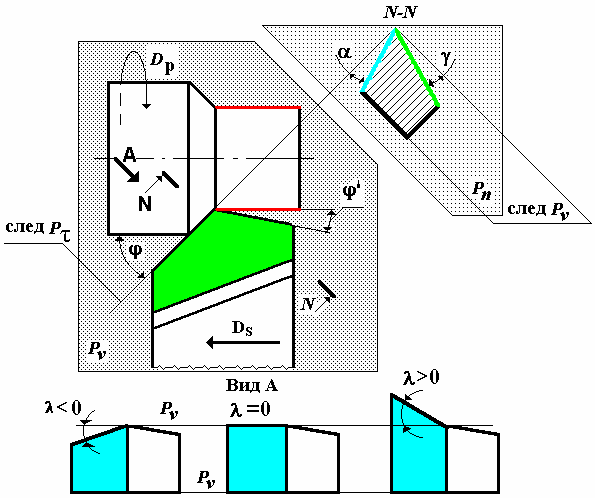

геометрия режущей части токарного резца в статической системе координат:

Dр- главное движение резания; ds - движение подачи; Pν – основная плоскость; Pτ – плоскость резания; Pn – главная секущая плоскость; α – главный задний угол; γ- главный передний угол; β – угол заострения; φ – главный угол в плане; φ' – вспомогательный угол в плане λ – угол наклона главной режущей кромки.

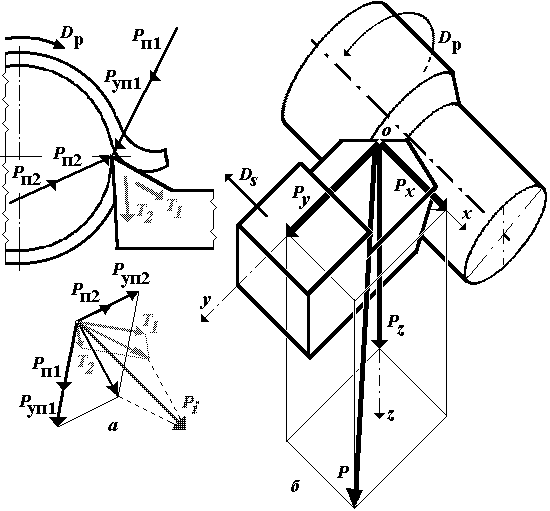

Силы сопротивления резанию при токарной обработке:

а - плоская система сил;

- плоская система сил;

б - разложение силы резания на составляющие: DР – главное движение резания; DS – движение подачи; Руп. 1, Рп. 1 – реактивные силы упругой и пластической деформации по передней поверхности; Руп. 2, Рп. 2 – реактивные силы упругой и пластической деформации по задней поверхности; Т1, Т2 – силы трения; Р – вектор силы резания; Рz, Px, Py – главная, осевая и радиальная оставляющие силы резания.

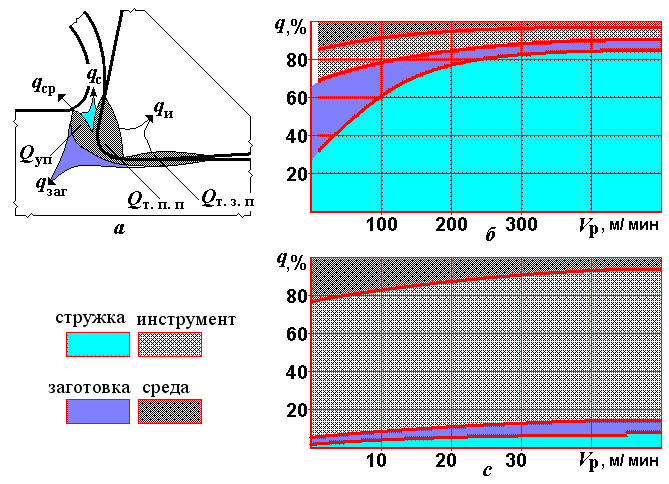

Тепловой баланс зоны резания:

а – источники и потребители теплоты; б

– распределение потребления теплоты

резания при обработке металлических

материалов; в

- распределение потребления теплоты

резания при обработке неметаллических

материалов;

– источники и потребители теплоты; б

– распределение потребления теплоты

резания при обработке металлических

материалов; в

- распределение потребления теплоты

резания при обработке неметаллических

материалов;

Qуп – теплота, генерируемая в результате упруго-пластических деформаций; Qт. п. п, Qт. з. п – теплота, генерируемая в результате трения по передней и задней поверхностям; qс – теплота, отводимая стружкой; qи – теплота, потребляемая инструментом; qзаг – теплота, потребляемая заготовкой; qср – теплота, отводимая в окружающую среду; Vр – скорость резания.

Влияние нагрева на обрабатываемую заготовку:

а – температурное поле заготовки;

б – форма заготовки после обработки.

Микрофотография нароста:

1 – режущий клин; 2 – нарост; 3 – обработанная поверхность

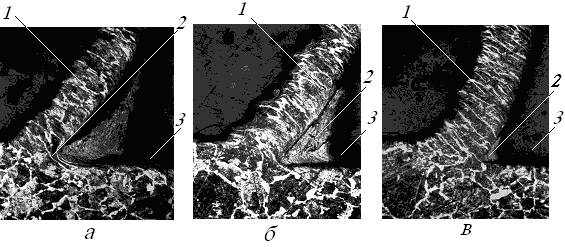

микрофотография нароста при точении стали 45 со скоростью резания:

а – 12 м/мин; б – 20 м/мин; в – 50 м/мин; 1 – стружка; 2 – нарост; 3 – режущее лезвие.

Схема образования заторможенной зоны:

а, б, в – последовательность перемещения режущего клина; А…Д – слои обрабатываемого материала; А1…Д1 … А3…Д3 – изменения в слоях обрабатываемого материала; СО – плоскость сдвига; Dр – главное движение резания.

Схема формирования и разрушения нароста:

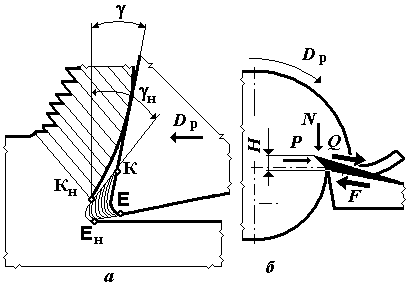

а – изменение геометрии режущего клина; б – силы, действующие на нарост; K, Kн, Ен , Е – граничные точки нароста; γ ,γн - передний угол режущего клина и нароста; Т - сила трения; Р, N - силы сжатия; Q - сила растяжения; Н – высота нароста; Dр – главное движение резания.

Износ и стойкость режущего инструмента:

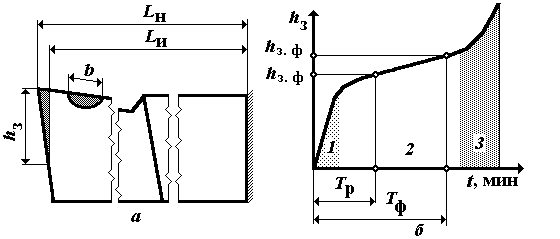

а – износ по задней и передней поверхностям; б – диаграмма «время - износ»; hз – износ по задней поверхности; b – ширина лунки на передней поверхности; Lн, Lи – вылет нового и изношенного инструмента; hз. ф, hз. р – критерий износа; Тр, Тф – размерная и физическая стойкость инструмента; τ – время; 1 – зона приработки; 2 – зона нормального износа; 3 – зона аварийного износа.

Диаграмма температуростойкости инструментальных материалов:

1 – углеродистые стали; 2 – низколегированные стали; 3 – быстрорежущие стали; 4 – синтетический алмаз; 5 – твердые сплавы; 6 – минералокерамика; 7 – кубический нитрид бора.

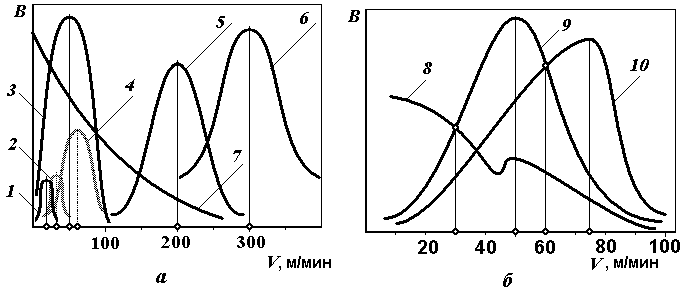

И зносостойкость

инструментальных материалов:

зносостойкость

инструментальных материалов:

а - зависимость износостойкости инструментальных материалов от скорости резания; б - износостойкость быстрорежущих сталей (резание в стандартных условиях); 1 – углеродистая сталь – сталь 45; 2 – низколегированные стали – сталь 45; 3 – сложнолегированные быстрорежущие стали – сталь 45; 4 – твердые сплавы группы «ВК» - сталь 45; 5 - твердые сплавы группы «ТК» - сталь 45; 6 – минералокерамика – сталь 45; 7 - твердые сплавы группы «ВК» - чугун; 8 – стали обычной производительности; 9 – сложнолегированные стали (стали повышенной производительности); 10 – порошковые стали; V – скорость резания.