- •Московский Государственный Университет Машиностроения

- •Исходные данные для расчета

- •Аннотация

- •Содержание

- •4. Оптимизация конструкции сосуда……………………………………………………..43

- •Результаты компьютерного расчета

- •Результаты расчета сферической оболочки

- •Расчет цилиндрической оболочки под газовым давлением по безмоментной теории.

- •Исходные данные:

- •Решение:

- •Расчет конической оболочки под газовым давлением по безмоментной теории оболочки.

- •Исходные данные:

- •Решение:

- •Результаты расчета конической оболочки

- •2.1 Расчет узла сопряжения цилиндрической и сферической оболочки

- •Расчет цилиндрической оболочки

- •Результаты расчета цилиндрической оболочки

- •Расчет сферической оболочки

- •Результаты расчета сферической оболочки

- •2.2. Расчет узла сопряжения цилиндрической и конической оболочки

- •Результаты расчета цилиндрической оболочки

- •Расчет конической оболочки

- •,Где Координата границы зоны краевого эффекта

- •Результаты расчета конической оболочки

- •2.3 Сопоставление результатов компьютерного анализа с результатами аналитического расчета.

- •3. Оценка прочности заданной конструкции аппарата

- •4. Оптимизация конструкции сосуда

- •4.1. Подготовка исходных данных для оптимизации на эвм

- •Тор сфера-цилиндр

- •Тор конус-цилиндр

- •4.2. Компьютерный расчет и его результаты в оптимизированной оболочечной конструкции

- •III. Результаты расчета напряжений (табл. 4.14-4.19).

- •График интенсивности напряжений

- •5. Сравнительный анализ напряженно-деформированного состояния исходной и оптимизированной конструкции аппарата

Результаты расчета цилиндрической оболочки

|

|

Нмм/мм |

Н/мм |

Н/мм |

Δ*, мм |

Δ, мм |

|

0 |

23190 |

1400.004 |

-2309 |

0.331 |

-0.98 |

|

0,4 |

9043.9 |

1400.004 |

-2001 |

0.331 |

-0.86 |

|

0,8 |

747.776 |

1400.004 |

-1133 |

0.331 |

-0.522 |

|

1,2 |

-3140.3 |

1400.004 |

-199.901 |

0.331 |

-0.159 |

|

1,6 |

-4213.7 |

1400.004 |

562.703 |

0.331 |

0.137 |

|

2,0 |

-3792.1 |

1400.004 |

1085 |

0.331 |

0.34 |

|

2,4 |

-2789.2 |

1400.004 |

1387 |

0.331 |

0.458 |

|

2,8 |

-1740.2 |

1400.004 |

1526 |

0.331 |

0.512 |

|

3,2 |

-895.5748 |

1400.004 |

1561 |

0.331 |

0.525 |

Расчет конической оболочки

Меридиональный изгибающий момент

![]()

, (14)

Нормальное кольцевое усилие

![]()

, (15)

Радиальное перемещение

(16)

(16)

,Где Координата границы зоны краевого эффекта

![]()

=1356 мм.

x*=1356 <x=1828 (мм)-оболочка является «длиной» .

Вычисления по формулам 14 -16 выполняем для ряда значений аргумента () в интервале 03.2 шагомhζ= 0.4.

Значения

безмоментных составляющих нормального

кольцевого усилия

![]() =1089.26 Н/мм и радиального перемещения*

заимствуем из решения задачи по

безмоментной теории.

=1089.26 Н/мм и радиального перемещения*

заимствуем из решения задачи по

безмоментной теории.

Результаты расчета конической части оболочки сводим в таблицу 2.4.

Таблица 2.4.

Результаты расчета конической оболочки

|

|

Нмм/мм |

Н/мм |

Н/мм |

Δ*, мм |

Δ, мм |

|

0 |

23190 |

1089.26 |

-2332 |

0.682 |

-0.98 |

|

0,4 |

7548.4 |

1089.26 |

-1659 |

0.682 |

-0.683 |

|

0,8 |

-1098.9 |

1089.26 |

-533.881 |

0.682 |

-0.249 |

|

1,2 |

-4748.7 |

1089.26 |

553.565 |

0.682 |

0.144 |

|

1,6 |

-5369.9 |

1089.26 |

1391 |

0.682 |

0.431 |

|

2,0 |

-4497.1 |

1089.26 |

1936 |

0.682 |

0.608 |

|

2,4 |

-3140.2 |

1089.26 |

2233 |

0.682 |

0.698 |

|

2,8 |

-1856.9 |

1089.26 |

2354 |

0.682 |

0.732 |

|

3,2 |

-881.9424 |

1089.26 |

2371 |

0.682 |

0.735 |

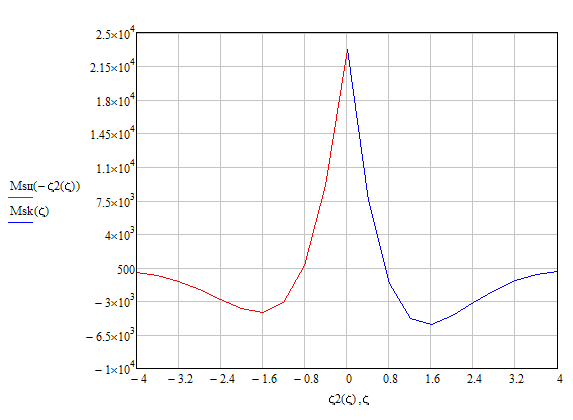

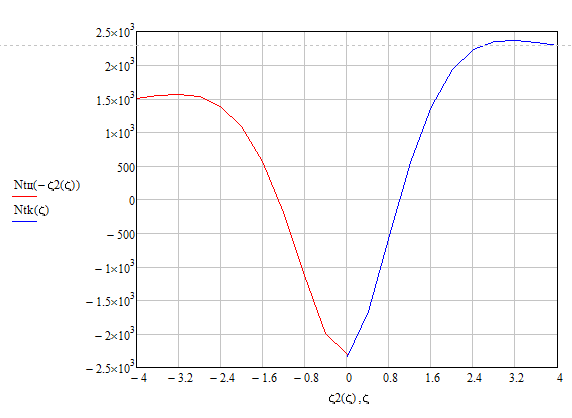

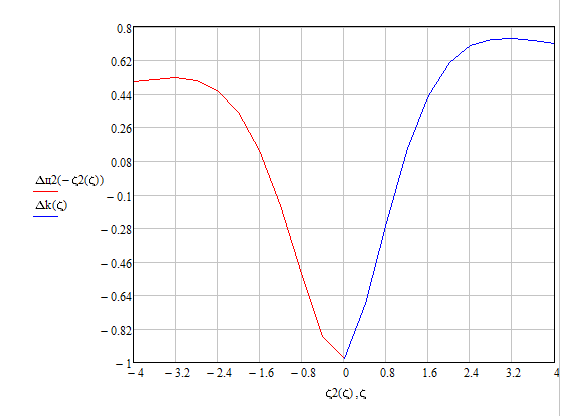

По результатам расчета строим графики распределения меридиональных изгибающих моментов нормальных кольцевых усилий и радиальных перемещений вдоль образующей сосуда в области сопряжения цилиндрической и сферической оболочек (рис. 2.8, 2.9, 2.10). На графиках видно, что изгиб оболочек локализован в узких зонах, примыкающих к крайним сечениям. За пределами этих зон напряженно-деформированное состояние оболочек практически не отличается от безмоментного состояния.

Рис. 2.8. Меридиональный изгибающий момент в зоне сопряжения

цилиндрической и конической оболочек

Рис. 2.9. Нормальное кольцевое усилие в зоне сопряжения

цилиндрической и конической оболочек

Рис. 2.10. Радиальные перемещения в зоне сопряжения цилиндрической и конической оболочек

2.3 Сопоставление результатов компьютерного анализа с результатами аналитического расчета.

После выполнения аналитического расчёта узлов оболочки, сравним полученные результаты (табл.2.5) с компьютерным расчетом (табл.2.6).

Таблица 2.5.

|

Аналитический расчёт | ||||||

|

Результаты расчёта меридиональных изгибающих моментов и нормальных кольцевых усилий узле сопряжения цилиндрической и сферической оболочек | ||||||

|

Nt(cф) |

Nt(цил) |

Ms(сф) |

Ms(цил) |

Δ(сф) |

Δ(цил) | |

|

-3535 |

-3386 |

27004 |

27004 |

-1.437 |

-1.437 | |

|

Результаты расчёта меридиональных изгибающих моментов и нормальных кольцевых усилий в узле сопряжения цилиндрической и конической оболочек | ||||||

|

Nt(кон) |

Nt(цил) |

Ms(кон) |

Ms(цил) |

Δ(кон) |

Δ(цил) | |

|

-2332 |

-2309 |

23190 |

23190 |

-0.98 |

-0.98 | |

Таблица 2.6.

|

Компьютерный расчёт | |||||||

|

Результаты расчёта меридиональных изгибающих моментов и нормальных кольцевых усилий узле сопряжения цилиндрической и сферической оболочек | |||||||

|

Nt (cф) |

Nt(цил) |

Ms(сф) |

Ms (цил) |

Δ(сф) |

Δ(цил) | ||

|

-3460,28 |

-3281 |

-26958,32 |

-26956,94 |

-1,3576 |

-1,3576 | ||

|

Результаты расчёта меридиональных изгибающих моментов и нормальных кольцевых усилий в узле сопряжения цилиндрической и конической оболочек | |||||||

|

Nt(кон) |

Nt(цил) |

Ms(кон) |

Ms (цил) |

Δ(кон) |

Δ(цил) | ||

|

-2409,14 |

-2275,66 |

-22761,57 |

-22761,57 |

-0,9666 |

-0,9666 | ||

1.Отличаются знаками меридиональные изгибающие моменты (табл.2.5 и 2.6).

Но это не ошибка, различие знаков объясняется тем, что мы считали по классической теории , а не по универсальной , это означает ,что значения Ms , Mt, Q , полученные аналитическим расчётом, будут отличаться знаками с Ms, Mt, Q , полученные компьютерным расчётом.

2.

Погрешность

аналитического расчета относительно

компьютерного, определяем по формуле:

![]() .

Наибольшая погрешность составляет

3.2%

.

Наибольшая погрешность составляет

3.2%

Сопоставление аналитического (табл.2.1-2.4) и компьютерного (табл.1.1-1.12) расчетов оболочки показало, что их результаты отличаются друг от друга несущественно, следовательно, если перед нами стоит задача проверить правильность работы программы “Shell”, можно сделать вывод, что программа работает корректно и компьютерный анализ дает правильный результат.

По результатам анализа напряженного деформируемого состояния необходимо выполнить оценку прочности заданной конструкции аппарата.