- •1.Методические указания по разработке технологического процесса термической обработки детали

- •Пример разработки технологического процесса термической обработки поршневого пальца двигателя.

- •456776, Г. Снежинск, ул. Комсомольская, 8.

- •«Разработка технологического процесса термической обработки детали»

Пример разработки технологического процесса термической обработки поршневого пальца двигателя.

Таблица 2.1 Технические требования к детали

|

Наименование детали |

Марка стали |

Твердость поверхности |

Твердость сердцевины |

Глубина упрочненного слоя, мм |

|

Палец поршневой двигателя |

Сталь 45 |

HRC 54 - 56 |

НВ 255-265 |

1,2- 1,4 |

Поршневой палец служит для шарнирного соединения поршня с шатуном. При работе поршневой палец подвергается воздействию высоких механических нагрузок, меняющихся по величине и направлению, при передаче давления расширяющихся газов с поршня на шатун и коленчатый вал. Кроме того, поршневой палец может изнашиваться в сопряжениях палец - втулка верхней головки шатуна и палец - бобышка поршня.

Исходя из условий работы, к материалу для изготовления поршневых пальцев предъявляются следующие требования:

высокая жесткость, обеспечивающая минимальную деформацию при работе;

высокая сопротивляемость циклическим ударным нагрузкам;

достаточная механическая прочность,

высокая износостойкость рабочей поверхности.

Выполнение таких требований может быть обеспечено получением твердого износоустойчивого верхнего слоя металла пальца в сочетании с вязкой и достаточно прочной сердцевиной, способной работать в условиях ударных нагрузок.

Сталь 45 поставляется в виде сортового проката, калиброванных прутков, полосы, листов, ленты, поковок и кованых заготовок, труб.

Таблица2.2 Химический состав, % (ГОСТ 1080-88)

|

С |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

|

не более | ||||||||

|

0.42-0.50 |

0.17-0.37 |

0.50-0.80 |

0,25 |

0,04 |

0,035 |

0,25 |

0,25 |

0,08 |

Сталь 45, согласно ГОСТ, в горячекатаном состоянии имеет:

твердость не более НВ 229,

предел текучести 0,2=355 - 370 МПа,

предел прочности в = 600 - 620 МПа,

относительное удлинение δ = 16 %,

относительное сужение ψ = 40%,

ударную вязкость KCU = 0,42 - 0,47 МДж/м2.

В случае поставки стали в отожженном или высокоотпущенном состоянии соответственно

твердость НВ 197,

в = 540 - 580 МПа,

δ =13 %,

ψ= 40%,

KCU=0,47-0,52 МДж/м2

Таблица 2.3 Температура критических точек, °С

|

Ac1 |

Ac3 |

Ar3 |

Ar1 |

Mn |

|

730 |

755 |

750 |

690 |

350 |

Сталь 45 –углеродистая, конструкционная, качественная.

По структуре эта сталь – доэвтектойдная, по способу раскисления – спокойная, по качеству – качественная, по назначению – конструкционная,

Содержание углерода и стали оказывает заметное влияние на структуру и свойства стали. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности, повышает порог хладноломкости и уменьшает ударную вязкость.

Углерод также оказывает влияние на технологические свойства, с повышением содержания углерода ухудшаются свариваемость и способность к деформации в горячем и холодном состояниях.

Постоянными примесями в сталях считаются марганец, кремнии, фосфор, сера. Присутствие этих примесей объясняется трудностью удаления некоторых из них при выплавке ( Р, S ), переходом в сталь в процессе раскисления ( Mn, Si).

Марганец и кремний являются полезными примесями. Они вводятся в сталь для раскисления.

Положительное влияние марганца проявляется также в том, что он устраняет вредное влияние серы, резко уменьшая красноломкость, т.е. хрупкость при высоких температурах.

Марганец и кремний растворяются в феррите и повышают его твердость и прочность, однако пластичность при этом снижается.

Сера и фосфор являются вредными примесями.

Сера снижает пластичность и вязкость, а также служит причиной красноломкости при прокатке и ковке.

Фосфор растворяется в феррите, повышает его прочность и твердость, но сильно снижает пластичность, поэтому сталь становится хрупкой при обычных температурах (явление хладноломкости).

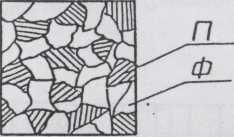

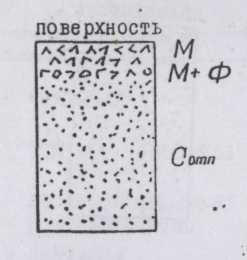

Микроструктура стали в исходном состоянии - феррито-перлитная (рисунок 2.1).

Рисунок 2.1 Схема микроструктуры стали в исходном состоянии

Исходя из требований, предъявляемых к детали, считаем, что необходимо выполнить следующие операции термической обработки:

Объемная закалка - для повышения твердости и прочности детали.

Высокий отпуск - для получения достаточной прочности, высоких значений ударной вязкости и предела выносливости поршневого пальца по всему сечению.

Для повышения прочностных и других характеристик детали вместо улучшения (закалки и высокого отпуска) можно было провести более простую операцию нормализации, однако выбираем первый вариант, позволяющий получить более высокие значения временного сопротивления, предела текучести и особенно ударной вязкости.

Например, после нормализации предел прочности В= 700 - 730 МПа, ударная вязкость KCU=0,76-0,80 МДж/м2 , а после улучшения -соответственно В = 800 - 850 МПа, KCU =1,1-1,3 МДж/м2.

Поверхностная закалка - для повышения твердости, износостойкости и предела выносливости поверхностного слоя детали.

Низкий отпуск - снижения закалочных напряжений, некоторого повышения прочности и улучшения вязкости без заметного снижения твердости и износостойкости.

Выбираем следующую последовательность операций обработки поршневого пальца при его изготовлении из прутка (маршрутный технологический процесс):

- механическая обработка,

- улучшение (закалка + высокий отпуск),

- механическая обработка,

- поверхностная закалка с нагревом ТВЧ,

- низкий отпуск,

- окончательная механическая обработка.

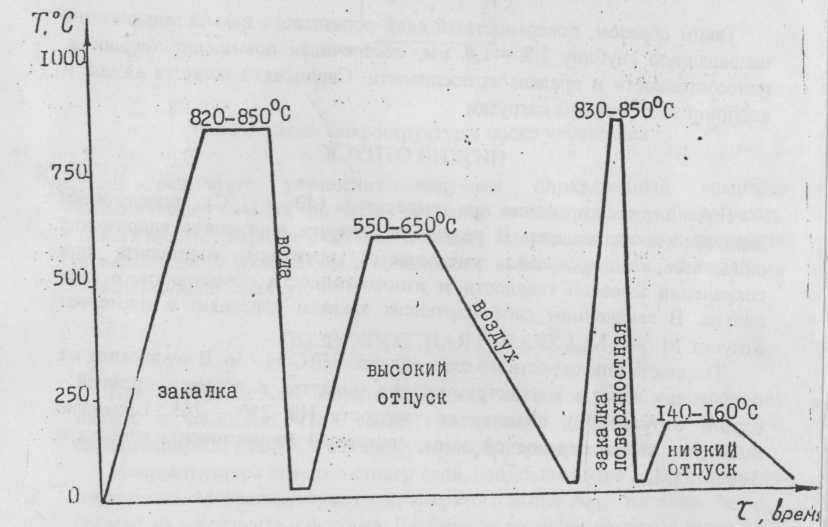

Закалка

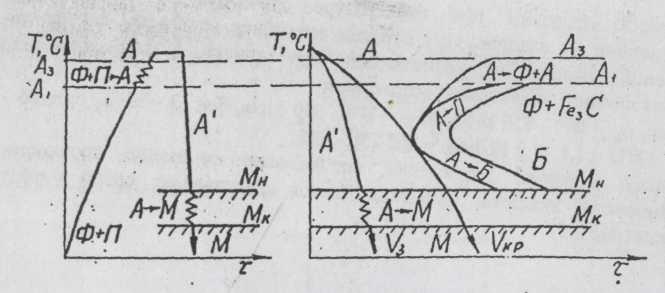

Температуру нагрева под закалку выбираем на 30-50°С выше критической температуры Асз (рисунок 2.2). По справочнику эта температура составляет 820 - 850 °С.

а)

б)

Рисунок 2.3 Схема закалки стали 45 (доэвтектоидной стали):

а) схема закалки; б) диаграмма изотермического превращения аустенита

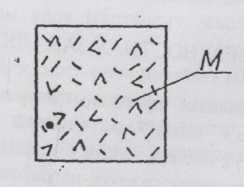

После выдержки, обеспечивающей завершение фазовых превращений по сечению, заготовку поршневого пальца необходимо охладить так, чтобы получить структуру мартенсита в пределах заданного сечения детали (иметь определенную прокаливаемость). Для этого выбираем такую охлаждающую среду, которая обеспечивает охлаждение со скоростью выше критической, т.е. Vз > Vкр (рисунок 2.3б). Для стали 45 такой охлаждающей средой является вода. В результате закалки сталь будет иметь мартенситную структуру, характеризующуюся высокой твердостью, прочностью, но низкой пластичностью (рисунок 2.4): А М.

Рисунок

2.4 Схема микроструктуры стали после

закалки

Рисунок

2.4 Схема микроструктуры стали после

закалки

Высокий отпуск.

Отпуск проводим при температуре 55О-65О°С с последующим охлаждением на воздухе. При отпуске снижается твердость, снимаются внутренние напряжения, возникающие при закалке, а пластичность и ударная вязкость значительно возрастают.

Так, в = 800 - 850 МПа,

0,2 = 450 - 550 МПа,

δ =13-15%,

ψ = 35 -40%,

KCU -1,1-1,3 МДж/м2,

НВ 250 - 265.

Таким образом, достигается оптимальное сочетание прочности, пластичности, вязкости. Структура стали представляет собой сорбит отпуска (рисунок 2.5).

Рисунок 2.5 Схема микроструктуры после улучшения

В результате улучшения получили определенный комплекс механических свойств по всему сечению пальца: высокую прочность, пластичность, ударную вязкость. С целью получения высокой твердости поверхностного слоя пальца в сочетании с вязкой сердцевиной проводим поверхностную закалку.

Поверхностная закалка.

При поверхностной закалке проводим нагрев поверхностного слоя пальца с помощью ТВЧ выше критической температуры Асз (по справочнику 830 - 850 0С) с последующим быстрым охлаждением водой.

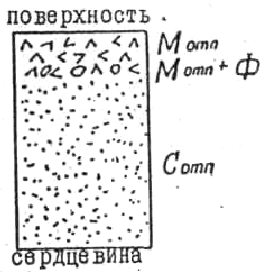

Микроструктура поверхностного слоя, нагретого выше Асз , состоит из мартенсита. Микроструктура слоя, нагретого выше Ас1, но ниже Асз. -состоит из мартенсита и феррита. Глубинные же слои, нагретые ниже Ac1, не закалятся, поэтому будет иметь исходную микроструктуру, т.e. сорбит отпуска (рисунок 2.6).

Рис.2.6 Схема микроструктуры после поверхностной закалки

Таким образом, поверхностный слой поршневого пальца закаливается на заданную глубину 1,2 - 1,4 мм, обеспечивая повышение твердости, износостойкости и предела выносливости. Сердцевина остается вязкой и воспринимает ударные нагрузки.

Низкий отпуск.

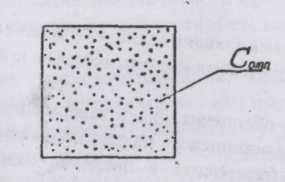

Низкий отпуск проводим при температуре 140 - 160 °С с последующим охлаждением на воздухе. В результате отпуска внутренние напряжения снижаются, и несколько уменьшается хрупкость мартенсита при сохранении высокой твердости и износостойкости поверхностного слоя пальца. В закаленном слое мартенсит закалки переходит в мартенсит отпуска: ММотп.

Твердость поверхностного слоя пальца - HRC 54 - 56. В сердцевине же поршневого пальца микроструктура не меняется и остается прежней -сорбит отпуска (С), поэтому ее твердость НВ 250 - 265. Возможно появление также переходной зоны, состоящей из мартенсита отпуска и феррита (МОтп + Ф) (рис.2.7).

Рис.2.7 Схема микроструктуры после окончательной термообработки

Рис.2.8 График режимов термической обработки поршневого пальца из стали 45

Контрольные задания по разработке технологического процесса термической обработки детали

Таблица 3

|

№ п/п |

Наименование детали |

Марка стали |

Технические требования к детали | ||

|

Твердость |

Глубина упрочненного слоя, мм | ||||

|

поверхность |

сердцевина | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Шатун двигателя автомобиля КамАз |

40ХН2МА |

|

НВ241-286 |

|

|

2

|

Палец поршневой двигателя |

12Х3А |

HRC 56-63 |

НВ280-300 |

1,0-1,5

|

|

3 |

Крестовина карданного вала |

58 |

HRC 60-65 |

HRC30-35 |

1.5-2.5 |

|

4 |

Клапан выпускной двигателя |

45Х14Р14 В2М |

HRC 45-50 |

HB230-240 |

торец |

|

5 |

Вал распределительный кулачковый |

20Х45 |

HRC 55-63 |

HB217-235 |

1.6-2.0 |

|

6 |

Штанга толкателя клапана двигателя |

45 |

HRC 50-55 |

HRC28-33 |

2.0-2.5 |

|

7 |

Зубило слесарное |

У7А |

HRC 60-62 |

|

раб. часть |

|

8 |

Кольцо карданного подшипника |

15Г |

HRC 61-65 |

HRC30-32 |

1,0-1,4 |

|

9 |

Венец зубчатый маховика |

45 |

HRC 46-54 |

HB250-270 |

2.0-2.5 |

|

10 |

Полуось заднего моста автомобиля |

35ХГСА |

|

HRC35-40 |

|

|

11 |

Сверло |

Р6М5 |

|

HRC63-65 |

|

|

12 |

Шестерня ведомая |

58 |

HRC 58-63 |

HRC30-33 |

1.0-2.5 |

|

13 |

Долото (по дереву) |

7ХФ |

|

HRC58-60 |

|

|

14 |

Клапан нагревательный двигателя |

ШХ15 |

|

HRC60-64 |

|

|

15 |

Вал распределительный |

18ХГТ |

HRC57-63 |

HB240-300 |

1.6-2.0 |

|

16 |

Палец крепления амортизатора |

35 |

|

НВ165-175 |

|

|

17 |

Коромысло клапана двигателя |

45 |

HRC 50-55 |

HB280-330 |

2.0-3.0 |

|

18 |

Звено гусеницы трактора |

110Г13Л |

|

НВ190-217 |

|

|

19 |

Штанга привода топливного насоса |

40Х |

HRC 53-55 |

HRC30-35 |

2.0-2.5 |

|

20 |

Гайка шатуна |

40Х |

|

HRC26-30 |

|

|

21 |

Крестовина кардана автомобиля ЗИЛ-130 |

18ХГТ |

HRC 56-62 |

HB240-300 |

1.2-1.6 |

|

22 |

Рессора передняя автомобиля |

55С2 |

|

НВ363-410 |

|

|

23 |

Шестерня сменная токарного станка |

45 |

|

HRC40-45 |

|

|

24 |

Фреза цилиндрическая |

Р18 |

|

HRC62-65 |

|

|

25 |

Ролик роликовой цепи |

15Х |

HRC 47-55 |

не реглам. |

0,2-0,5 |

|

26 |

Нож для горячей резки металла |

5ХНМ |

|

HRC45-50 |

|

|

27 |

Вал блока шестерен автомобиля |

25ХГМ |

HRC 57-60 |

HRC30-40 |

0.8-1.2 |

|

28 |

Винт самонарезающий |

10 |

HRC 56-58 |

|

0.08-0.25 |

|

29 |

Диск ведущий муфты сцепления |

65Г |

|

HRC40-47 |

|

|

30 |

Пружина сцепления |

65С2ВА |

|

HRC42-48 |

|

|

31 |

Метчик |

У10А |

|

HRC62-63 |

|

|

32 |

Палец поршневой двигателя |

20Г |

HRC 58-62 |

HB180-200 |

1.1-1.7 |

|

33 |

Напильник |

У12А |

|

HRC60-64 |

|

|

34 |

Коленчатый вал двигателя |

45 |

HRC 54-56 |

HB229-275 |

3.0-5.0 |

|

35 |

Толкатель клапана двигателя |

20Х |

|

НВ220-230 |

1,0-1,5 |

|

36 |

Вал блока шестерен автомобиля |

25ХГМ |

HRC 57-60 |

HRC30-40 |

0.8-1.2 |

|

37 |

Полуось трактора |

35ХГСА |

|

HRC35-40 |

|

|

38 |

Ролик подшипника

|

ШХ4 |

|

HRC60-62 |

|

|

39 |

Серьга пружинная трактора |

65Г |

|

HRC40-44 |

|

|

40 |

Шестерня раздаточной коробки |

12Х2Н4А |

HRC 58-65 |

HRC30-45 |

1.2-1.6 |

|

41 |

Цапфа картера ведущего моста |

40 |

HRC 48-58 |

|

1.5-6.0 |

|

42 |

Шток гидроцилиндра |

40ХФА |

HRC 54-58 |

|

0.1-0.2 |

|

43 |

Отвертка |

У7А |

HRC 56-58 |

|

раб. часть |

|

44 |

Шайба пружинная |

65Г |

|

HRC44-46 |

|

|

45 |

Пластина роликовой цепи |

45 |

|

HRC32-40 |

|

|

46 |

Втулка рычага тормозов |

А12 |

HRC 56-62 |

|

0.2-0.3 |

|

47 |

Бампер |

60С2 |

|

HRC43-48 |

|

|

48 |

Фреза червячная |

Р9М4К8 |

|

HRC65-67 |

|

|

49 |

Пила по дереву |

9ХФ |

|

HRC58-60 |

|

|

50 |

Клапан выпускной двигателя |

40Х9С2 |

HRC 45-50 |

HB300 |

торец |

|

51 |

Вал распределительный |

45 |

HRC 56-62 |

HB250-260 |

2.0-5.0 |

|

52 |

Пружина клапана |

50ХФА |

|

HRC44-49 |

|

|

53 |

Болт шатунный двигателя ЯМЗ |

40ХН |

|

HRC24-34 |

|

|

54 |

Втулка шестерни коробки передач |

15ХФ |

HRC 56-62 |

|

0.5-1.0 |

|

55 |

Метчик |

ХВГ |

|

НВ60-62 |

|

|

56 |

Лапа культиватора стрельчатая |

60 |

HRC 42-49 |

HB340-352 |

лезвие |

|

57 |

Калибр гладкий |

У10 |

|

HRC60-62 |

|

|

58 |

Фреза концевая |

Р9М4К5 |

|

HRC60-62 |

|

|

59 |

Кольцо пружинное амортизатора |

60 |

|

HRC42-48 |

|

|

60 |

Ключ гаечный |

20Г |

HRC 56-60 |

|

1.2-1.7 |

|

61 |

Распылитель форсунки двигателя |

18НХ4ВА |

HRC 58-60 |

HB321-400 |

1.2-1.5 |

|

62 |

Резец токарный |

Р18 |

|

HRC52-65 |

|

|

63 |

Валик роликовой цепи |

18ХГТ |

HRC 54-62 |

|

0.3-0.7 |

|

64 |

Диск бортового фрикциона трактора |

65Г |

|

HRC32-40 |

|

|

65 |

Вал сошки руля |

20Х2Н4А |

HRC56-59 |

|

0.6-1.0 |

|

66 |

Плашка |

9ХС |

|

HRC59-63 |

|

|

67 |

Палец шаровой |

20 |

HRC56-60 |

|

0.5-0.7 |

|

68 |

Крюк буксирный |

35 |

|

НВ217-255 |

|

|

69 |

Шестерня коробки передач |

25ХГТ |

HRC 58-61 |

HRC35-45 |

0.9-1.1 |

|

70 |

Защелка замка |

50С2 |

|

HRC50-52 |

|

|

71 |

Игла топливной системы |

У8 |

|

HRC60-62 |

|

|

72 |

Шайба пружинная |

50 |

|

HRC44-46 |

|

|

73 |

Коническая шестерня главной передачи |

20ХН2М |

HRC 57-63 |

HB250-320 |

1.2-1.4 |

|

74 |

Полуось заднего моста автомобиля |

40Г |

HRC 45-53 |

HB174-207 |

3.0-5.0 |

|

75 |

Крестовина кардана |

20ХН3А |

HRC 59-63 |

HB240 |

1.0-1.3 |

|

76 |

Вал коленчатый двигателя |

45Х |

HRC>52 |

HB217-262 |

3.0 |

|

77 |

Шарик подшипника |

ШХ15 |

|

HRC62-66 |

|

|

78 |

Палец рессоры автомобиля |

45 |

HRC 52-60 |

HB210-270 |

2.0-3.0 |

|

79 |

Калибр |

ХВГ |

|

HRC55-60 |

|

|

80 |

Втулка шлицевая карданного вала |

40Х |

|

НВ255-302 |

|

|

81 |

Пружина буксирного устройства |

70Г |

|

HRC38-45 |

|

|

82 |

Шестерня полуоси автомобиля |

18ХГТ |

HRC 48-58 |

HRC30-40 |

1.2-1.5 |

|

83 |

Полуось |

40 |

HRC 48-58 |

HB241-285 |

не < 4.0 |

|

84 |

Кольцо пружинное стопорное |

70 |

|

НВ270-290 |

|

|

85 |

Опорный каток трактора |

45Л |

HRC 50-62 |

HRC20-22 |

до 8 |

|

86 |

Палец звена гусеницы |

50Г |

HRC 54-56 |

HB235-311 |

3.0-3.5 |

|

87 |

Надфиль |

У12А |

|

HRC60-64 |

|

|

88 |

Собачка ручного тормоза автомобиля ЗИЛ-130 |

20 |

HRC 60-62 |

|

0.9-1.2 |

|

89 |

Крестовина карданного вала |

20Х |

HRC 57-63 |

|

1.0-1.2 |

|

90 |

Ведущая шестерня |

30ХГТ |

HRC 56-62 |

HRC26-40 |

0.9-1.4 |

|

91 |

Вал распределительный двигателя |

45 |

HRC 58-62 |

HB168-190 |

2.0-5.2 |

|

92 |

Вилки переключения коробки передач |

20 |

HRC 56-62 |

|

0.3-0.5 |

|

93 |

Вал коленчатый двигателя |

60ХФА |

HRC 52-62 |

HB229-269 |

3.0-4.0 |

|

94 |

Кольцо подшипника |

ШХ15СГ |

|

HRC60-64 |

|

|

95 |

Стамеска |

У8А |

|

HRC60-62 |

|

|

96 |

Пластина клапанная компрессора |

30Х13 |

|

HRC39-43 |

|

|

97 |

Вал карданный |

40Х |

|

НВ255-302 |

|

|

98 |

Вал коробки передач |

20ХН3А |

HRC 56-62 |

HB240-260 |

1.2-1.5 |

|

99 |

Винт рулевого механизма автомобиля |

25ХГМ |

HRC 55-60 |

HRC30-35 |

1.0-1.4 |

|

100 |

Шестерня коническая главной передачи |

20ХН3А |

HRC 58-62 |

HB250-265 |

1.0-1.5 |

|

101 |

Штангенциркуль |

ХВГ |

|

HRC58-60 |

|

|

102 |

Болт коренных подшипников |

40Х |

|

НВ241-311 |

|

|

103 |

Ось сателлита |

20ХН |

HRC56-62 |

|

0.8-1.2 |

|

104 |

Зуб ковша экскаватора |

110Г13ХМЛ |

|

НВ200-220 |

|

|

105 |

Штамп молотовый |

5ХГМ |

|

HRC40-45 |

|

|

106 |

Калибр резьбовой |

9ХВГ |

|

HRC61-63 |

|

|

107 |

Пружина плоская |

75 |

|

НВ315-350 |

|

|

108 |

Кольцо крупногабаритного подшипника |

20Х2Н4А |

HRC 58-62 |

HRC30-45 |

5.0-6.0 |

|

109 |

Палец защелки крюка |

А12 |

HRC 56-60 |

не реглам. |

0,2-0,3 |

|

110 |

Пассатижи слесарные |

7Х3 |

|

HRC40-48 |

|

|

111 |

Ролик накатной |

Х12М |

|

HRC61-63 |

|

|

112 |

Муфта кулачковая |

20ХГНР |

HRC 57-63 |

|

0.4-0.6 |

|

113 |

Палец шаровой опоры |

12ХН3А |

HRC 58-62 |

HB270-310 |

1.0-1.4 |

|

114 |

Вал блока шестерен |

25ХГМ |

HRC 57-60 |

HRC30-40 |

0.8-1.2 |

|

115 |

Игла распылителя |

Р18 |

|

HRC60-65 |

|

|

116 |

Шестерня коробки передач |

25ХГТ |

HRC 57-60 |

HRC30-40 |

0.5-0.7 |

|

117 |

Вал раздаточной коробки |

30ХГС |

|

HRC30-35 |

|

|

118 |

Шестерня солнечная трактора |

20ХГНР |

HRC 56-62 |

HB260-280 |

1.2-1.6 |

|

119 |

Палец скобы прицепа трактора |

25 |

HRC 54-62 |

|

0.8-1.2 |

|

120 |

Шестерня бортового редуктора |

50 |

HRC 50-52 |

HB241-286 |

2.0-2.5 |

|

121 |

Палец звена гусеницы |

50 |

HRC 54-56 |

HB240-255 |

3.0-3.2 |

|

122 |

Вилка переключения передач |

40Х |

HRC 43-52 |

HB167-207 |

2.0-2.5 |

|

123 |

Коленчатый вал двигателя |

18Х2Н4МА |

HRA>77 |

HB311-345 |

>0.5 |

|

124 |

Гильза цилиндра двигателя |

38Х2МЮА |

HRA>80 |

|

0.5-0.8 |

|

125 |

Зенкер |

ХВСГ |

|

HRC60-62 |

|

|

126 |

Шестерня коробки передач |

18ХГТ |

HRC 56-62 |

HRC30-45 |

1.2-1.6 |

|

127 |

Плунжер топливного насоса |

ХВГ |

|

HRC60-62 |

|

|

128 |

Звездочка цепной передачи |

20Х |

HRC 54-62 |

HB146-167 |

1.2-1.5 |

|

129 |

Втулка роликовой цепи |

10 |

HRC 54-62 |

не реглам. |

0,2-0,5 |

|

130 |

Корпус пресс-масленки |

08кп |

HRC 56-58 |

не реглам |

0.1-0.3 |

|

131 |

Линейка измерительная |

ХВГ |

|

HRC60-62 |

|

|

132 |

Вал рулевой сошки автомобиля |

30Х |

HRC45 |

HB269-321 |

2.0-3.0 |

|

133 |

Шпилька |

40Х |

|

НВ298-337 |

|

|

134 |

Гайка крепления колеса |

А12 |

HRC 56-58 |

|

0.3-0.5 |

|

135 |

Рашпиль |

У10 |

|

HRC61-63 |

|

|

136 |

Червяк руля автомобиля |

12ХН3А |

HRC 58-64 |

HRC30-40 |

0.9-1.3 |

|

137 |

Цапфа рамы трактора |

45 |

HRC 54-56 |

HB223-269 |

3.0-5.0 |

|

138 |

Каток опорный трактора |

45ХФЛ |

HRC 50-54 |

HRC20-23 |

до 8 |

|

139 |

Вилка карданного вала |

45Л |

HRC 50-64 |

HB229-269 |

1.0-3.0 |

|

140 |

Рычаг коробки передач |

25ХГТ |

HRC56-63 |

|

0.7-1.1 |

|

141 |

Вал заднего моста |

50Х |

HRC 50-54 |

HRC36-41 |

1.5-2.0 |

|

142 |

Болт крепления маховика |

40Х |

|

HRC26-30 |

|

|

143 |

Вал распределительный |

38Х2МЮА |

HRA 80-85 |

HB212-241 |

>0.5 |

|

144 |

Вал-шестерня |

38ХГН |

HRC 50-53 |

HB212-241 |

1.0-1.5 |

|

145 |

Кернер |

У7А |

|

HRC60-62 |

|

|

146 |

Шестерня ведомая |

25ХГТ |

HRC 56-63 |

HB156-228 |

0.4-0.6 |

Литература

Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов/Г.П. Фетисов, М.Г. Карпан, В.М. Матюнин и др.; Под ред. Г.П.Фетисова.- М.:Всш.шк.,2008.-638с.,ил.

Лахтин Ю.М., Леонтьева В.П. Материаловедение.- М.: Машиностроение, 1990.- 528 с.

Металловедение и технология металлов / Под ред. Ю.П.Солнцева. -М.: Металлургия, 1988.-512 с.

Практикум по технологии конструкционных материалов и материаловедению/ Под ред.С.С. Некрасова.- М.: Колос, 1991.-286 с.

Термическая обработка в машиностроении: Справочник/Под ред. Ю.М.Лахтина, А.Г. Рахштадта.- М.: Машиностроение, 1980.- 783 с.

Мотовилин Г.В. и др. Автомобильные материалы: Справочник.- М: Транспорт, 1989.-464 с.

Марочник сталей и сплавов / Под ред. В.Г.Сорокина. М.: Машиностроение, 1989,- 640 с.

Марочник сталей и сплавов / Под ред. А С Зубченко. М.: Машиностроение, 2003,- 784 с.

Марочник стали и сплавов.- М: ЦНИИТМАШ, 1971.- 483 с

Подписано в печать … Формат 6084 1\16.

Печ. л. … Тираж … зкз.

Заказ № …

Снежинская государственная физико-техническая академия

Типография СГФТА.