- •Привод ленточного конвейера

- •Задание 1/3 Спроектировать привод ленточного конвейера

- •Введение

- •I Назначение и область применения проектируемого привода

- •II Техническая характеристика

- •III Описание и обоснование выбранной конструкции

- •1.5.4 Определение силовых и кинематических параметров привода

- •2 Расчет закрытой прямозубой цилиндрической передачи

- •2.5 Расчет зубчатой передачи

- •2.5.1 Выбор материалов для изготовления зубчатых колес

- •2.5.2 Определение допускаемые контактные напряжения и допускаемые напряжения изгиба

- •2.5.3 Определяем межосевое расстояние редуктора

- •2.5.4 Определяем нормальный модуль зацепления

- •2.5.6 Уточняем передаточное число

- •2.5.7 Определяем геометрические параметры шестерни и колеса

- •2.5.9 Определяем окружную скорость колес

- •2.5.10 Определение силовых параметров зацепления

- •2.5.11 Проверочный расчет передачи по контактным напряжениям

- •2.5.12 Проверочный расчет передачи по напряжениям изгиба

- •3 Расчет клиноременной передачи

- •3.8 Угол обхвата меньшего шкива

- •3.9 Коэффициент режима работы, учитывающий условия эксплуатации передачи

- •3.10 Коэффициент, учитывающий влияние длины ремня

- •3.13 Число ремней в передаче

- •4.1 Задача расчета

- •4.4.2 Ведомый вал

- •6 Основные размеры корпуса и крышки редуктора

- •7 Предварительный подбор подшипников

- •8 Эскизная компоновка редуктора

- •9 Проверочный расчет валов

- •9.5.5 Используя 3-ю теорию прочности, определяем приведенный момент в опасном сечении по формуле

- •12 Уточненный расчет вала на прочность

- •13 Смазка зубчатого зацепления и подшипников

- •13.1 Смазка зубчатых колес

- •13.2 Смазывание подшипников

- •14 Сборка редуктора

- •15 Эксплуатация привода

- •16 Техника безопасности

13 Смазка зубчатого зацепления и подшипников

Смазка зубчатого зацепления и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей.

13.1 Смазка зубчатых колес

По способу подвода смазки к зацеплению различают картерную и циркуляционную смазку.

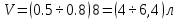

Для

редукторов общего назначения применяют

непрерывное смазывание жидким маслом

картерным непроточным способом. Этот

способ применяется для зубчатых передач

при окружных скоростях

м/с. При большей скорости масло сбрасывается

с зубчатых колес центробежной силой. В

цилиндрических передачах следует

погружать в масло не глубже высоты зуба

зубчатого колеса. Рекомендуемый сорт

смазочного масла

м/с. При большей скорости масло сбрасывается

с зубчатых колес центробежной силой. В

цилиндрических передачах следует

погружать в масло не глубже высоты зуба

зубчатого колеса. Рекомендуемый сорт

смазочного масла

И-Г-А-45 по ГОСТ 20799-85. Количество масла ориентировано подсчитываться по формуле

|

|

(13.1) |

где V – объем масла в литрах.

13.2 Смазывание подшипников

Так как окружная скорость зубчатых колес υ =1.5 м/с, применяем смазывание подшипников пластичными материалами типа солидол жировой (ГОСТ 1033-79). Такой способ смазки применяется при окружных скоростях υ < 2 м/с. Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла.

Подшипник должен быть закрыт внутренним уплотнением с внутренней стороны подшипникового узла. Уплотнительные устройства применяют для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты от попадания пыли, грязи и влаги.

Для наружного уплотнения применяем манжетные уплотнения, основные размеры которых приведены в таблице 13.1

Таблица 13.1 – Размеры манжетных уплотнителей

|

d |

D |

d1 |

h1 |

h2 |

|

45 |

64 |

46 |

19 |

18 |

|

55 |

74 |

56,5 |

19 |

17.5 |

14 Сборка редуктора

На сборку поступают детали, соответствующие рабочим чертежам и спецификации.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку редуктора производят в соответствии со сборочным чертежом, который дает представление о последовательности и порядке сборки, а также устанавливает контроль габаритных, установочных и присоединительных размеров.

Сборку начинают с узлов валов:

на

ведущий вал насаживают шарикоподшипники,

предварительно нагретые в масле до

температуры 80-100

;

;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо; затем надевают распорные втулки и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы устанавливают подшипниками в подшипниковые гнезда картера редуктора, затем покрывают фланцы картера и крышки пастой «Герметик», закладывают крышки подшипников в пазы, устанавливают монтажные конические штифты, устанавливают крышку редуктора на картер и затягивают болты, крепящие крышку к картеру.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки).

Далее на выходной конец ведомого вала в шпоночную канавку закладывают шпонку. Затем ввертывают сливную пробку и жезловый маслоуказатель в отверстия с прокладками. Заливают в корпус необходимое количество масла и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку винтами.

Собранный редуктор обкатывают в течение нескольких часов и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.