- •2. Как осуществляется модификация поверхности диэлектрика для туннельной микроскопии.

- •3. Ограничения метода растровой электронно-лучевой микроскопии при исследовании органических материалов. Пути их устранения.

- •4. Ограничения просвечивающей микроскопии при исследовании живой ткани.

- •6. Принцип действия флуоресцентных оптических микроскопов, их достоинства и недостатки.

- •7. Микроскопия темного поля

- •9. В чем сложность исследования размера частиц порошкового материала методом атомно-силовой микроскопии.

- •10. Преимущества атомно-силовой зондовой микроскопии в сравнении с туннельной.

- •11.Достоинства и недостатки рэм во вторичных и в первичных электронах

- •12. Чем определяется разрешающая способность рентгеновского микрозондового анализа.

- •13. Использование эффекта интерференции для измерения толщины тонких пленок.

- •17. Основные структурные элементы электронного растрового микроскопа.

- •18. Принцип действия конфокальных микроскопов.

- •19. Разрешающая способность микроскопа и причины её снижения.

- •20. Основные структурные элементы рентгеновских микроанализаторов электронных микроскопов.

19. Разрешающая способность микроскопа и причины её снижения.

|

Разрешающая

способность микроскопа – этоспособность

микроскопа выдавать чёткое раздельное

изображение двух близко расположенных

точек объекта. Она

зависит от длины волны и числовой

апертуры микроскопа: |

|

Предельно

достижимую разрешающую способность

оптического микроскопа можно сосчитать,

исходя из выражения для апертуры

микроскопа (![]() ,где

n

– показатель преломления среды, α –угол

падения света).

Повысить разрешающую способность

микроскопа можно двумя способами: либо

увеличивая апертуру объектива (заполняя

пространство между рассматриваемым

предметом и объективом иммерсионной

жидкостью –

прозрачным веществом с показателем

преломления больше единицы, либо уменьшая

длину волны света, освещающего препарат

(УФ-, рентгеновское излучение).

,где

n

– показатель преломления среды, α –угол

падения света).

Повысить разрешающую способность

микроскопа можно двумя способами: либо

увеличивая апертуру объектива (заполняя

пространство между рассматриваемым

предметом и объективом иммерсионной

жидкостью –

прозрачным веществом с показателем

преломления больше единицы, либо уменьшая

длину волны света, освещающего препарат

(УФ-, рентгеновское излучение).

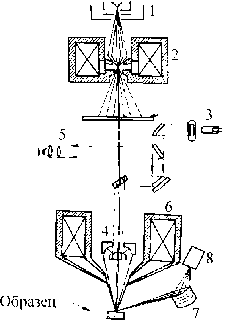

20. Основные структурные элементы рентгеновских микроанализаторов электронных микроскопов.

Определяющим

фактором в анализе с электронным зондом

является формирование удовлетворительного

электронного пучка в заданной точке.

Электроны с энергией 5…50 кэВ, обычно

используемые в электронных зондах,

полностью поглощаются в слое воздуха

толщиной в несколько сантиметров при

атмосферном давлении, поэтому на пути

пучка от электронной пушки до образца

необходимо создавать вакуум порядка

10-4 мм.рт.ст. Схема одного из рентгеновских

микроанализаторов: 1 - электронная пушка,

2 - конденсорная линза, 3 - источник света,

4 - отражательный объектив, 5 - окуляр, 6

- объективная электронная линза, 7 -

изогнутый кристалл-анализатор, 8 -

детектор рентгеновского излучения

поверхности образца и контроль траектории

перемещения образца под пучком.

Поскольку рентгеновский микроанализатор в современных приборах комбинированного действия часто рассматривается как приставка, в вакуумной колонне могут быть представлены еще и устройства для сканирования электронного луча, для анализа дисперсии по энергиям. Чаще всего рентгеновский микроанализатор является составной частью растровых электронных микроскопов (РЭМ), широко применяемых для фрактографического анализа (изучения поверхностей излома с увеличением до ~500 раз со значительной глубиной поля зрения). Совмещение в этом случае электронно-оптического изображения с возможностью поточечного химического анализа дает уникальные возможности при определении особенностей и причин разрушения материалов.

Алибеков.

45Х

- конструкционная легированная

качественная сталь. 0,45% С, 1% Cr.

Имеет прочность и среднюю твердость. С

увеличением % С прочность стали

увеличивается, а пластичность уменьшается.

Cr

увеличивает износостойкость, коррозионную

стойкость и теплостойкость

сталь

– жаропрочная. Сталь подвергается

термической обработке. В 45Х используют

закалку, структура стали: Ф+П

сталь

– жаропрочная. Сталь подвергается

термической обработке. В 45Х используют

закалку, структура стали: Ф+П (мартенсит

закалки). После закалки выдерживаем в

печи и после выдержки сталь быстро

охлаждают в масле. Так как в закаленном

ви

(мартенсит

закалки). После закалки выдерживаем в

печи и после выдержки сталь быстро

охлаждают в масле. Так как в закаленном

ви (структура

имеет зернистое строение, а после закалки

была пластинчатого строения).

(структура

имеет зернистое строение, а после закалки

была пластинчатого строения).

38ХС

- конструкционная легированная

качественная среднеуглеродистая сталь.

0,38% С, 1% Cr,

1% кремния. Имеет прочность и среднюю

твердость. С увеличением % С прочность

стали увеличивается, а пластичность

уменьшается. Cr

увеличивает износостойкость, коррозионную

стойкость и теплостойкость сталь – жаропрочная.Si

увеличивает прочность и твердость

стали. Сталь подвергается ТО. В 38ХС

используют закалку, структура стали:

Ф+П

сталь – жаропрочная.Si

увеличивает прочность и твердость

стали. Сталь подвергается ТО. В 38ХС

используют закалку, структура стали:

Ф+П (мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать подвергается отпуску,

чтобы снять внутреннее напряжение. В

данном случае сталь конструкционная,

(мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать подвергается отпуску,

чтобы снять внутреннее напряжение. В

данном случае сталь конструкционная, подвергается высокому отпуску (500-650

подвергается высокому отпуску (500-650 ).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска:

).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска: (структура имеет зернистое строение, а

после закалки была пластинчатого

строения).

(структура имеет зернистое строение, а

после закалки была пластинчатого

строения).

Из этой стали делаются валы, шестерни и другие детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках.

35ХМ

- конструкционная легированная

качественная среднеуглеродистая сталь.

0,35% С, 1% Cr,1%

Mo.

Имеет прочность и среднюю твердость. С

увеличением % С прочность стали

увеличивается, а пластичность уменьшается.

Cr

увеличивает износостойкость, коррозионную

стойкость и теплостойкость сталь – жаропрочная. СодержаниеMo

улучшает качество сварных соединений

и повышает

прочностьстали при высоких

температурах. Сталь подвергается

ТО. В 35ХМ используют закалку, структура

стали: Ф+П

сталь – жаропрочная. СодержаниеMo

улучшает качество сварных соединений

и повышает

прочностьстали при высоких

температурах. Сталь подвергается

ТО. В 35ХМ используют закалку, структура

стали: Ф+П (мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать подвергается отпуску,

чтобы снять внутреннее напряжение. В

данном случае сталь конструкционная,

(мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать подвергается отпуску,

чтобы снять внутреннее напряжение. В

данном случае сталь конструкционная, подвергается высокому отпуску (500-650

подвергается высокому отпуску (500-650 ).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска:

).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска: (структура имеет зернистое строение, а

после закалки была пластинчатого

строения).

(структура имеет зернистое строение, а

после закалки была пластинчатого

строения).

Из этой стали делаются валы, шестерни, шпиндели и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450—500 °С.

60С2

- конструкционная рессорно-пружинная

качественная сталь. 0,6% С, 1% Si.

Имеет прочность и среднюю твердость.

С увеличением % углерода прочность стали

увеличивается, а пластичность уменьшается.

Si

увеличивает прочность и твердость

стали. Сталь подвергается ТО. В 60C2

используют закалку, структура стали:

Ф+П (мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать, то она подвергается

отпуску, чтобы снять внутреннее

напряжение. В данном случае сталь

рессорно-пружинная

(мартенсит).

После закалки выдерживаем в печи и после

выдержки сталь быстро охлаждают в масле.

Т.к. в закаленном виде сталь нельзя

использовать, то она подвергается

отпуску, чтобы снять внутреннее

напряжение. В данном случае сталь

рессорно-пружинная подвергается среднему отпуску (350-450

подвергается среднему отпуску (350-450 ).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска:

).

В результате повышается пластичность

и вязкость, сохраняя при этом твердость.

Структура после отпуска: - структура, которая придает упругость.

Используется в изготовлении

тяжелонагруженных пружин.

- структура, которая придает упругость.

Используется в изготовлении

тяжелонагруженных пружин.

65Г2С

- Сталь конструкционная легированная,

высокоуглеродистая, качественная. 0,65%

С, 1% Si,

2% Mn.

Имеет прочность и высокую твердость. С

увеличением % углерода прочность стали

увеличивается, а пластичность уменьшается.

Si

увеличивает прочность и твердость

стали, Mn

упрочняет феррит, повышает прокаливаемость.

Используют закалку, структура стали:

Ф+П (мартенсит

закалки). После закалки выдерживаем в

печи. После выдержки сталь быстро

охлаждают в масле. Далее сталь подвергается

отпуску, чтобы снять внутреннее

напряжение. Сталь рессорно-пружинная

(мартенсит

закалки). После закалки выдерживаем в

печи. После выдержки сталь быстро

охлаждают в масле. Далее сталь подвергается

отпуску, чтобы снять внутреннее

напряжение. Сталь рессорно-пружинная подвергается среднему отпуску (350-450

подвергается среднему отпуску (350-450 ).

При этом повышается пластичность и

вязкость, сохраняя при этом твердость.

Структура после отпуска:

).

При этом повышается пластичность и

вязкость, сохраняя при этом твердость.

Структура после отпуска: - структура, которая придает упругость.

Используется в изготовлении

тяжелонагруженных пружин.

- структура, которая придает упругость.

Используется в изготовлении

тяжелонагруженных пружин.

У10А

- углеродистая инструментальная

высококачественная сталь, 1% С, А –

высококачественная. С целью повышения

ФХ свойств проводят ТО стали. Т.к 1 %

углерода, то сталь заэвтектоидная, и

нагрев при закалке происходит до

температуры выше Ас1, после выдержка и

резкое охлаждение в воде. С целью снятия

закалочных напряжений проводят отпуск

стали, в данном случае низкий (150-250 ОС).

Изменение структуры после ТО: П+Ц А+Ц

А+Ц Мз+Ц

Мз+Ц Мо. С повышением % содержания углерода

прочность и твердость увеличивается.

Мо. С повышением % содержания углерода

прочность и твердость увеличивается.

Х12М

- инструментальная

качественная легированная высокоуглеродистая

сталь. 1% C,

1% Cr,

12% молибдена. При повышении % содержания

углерода, прочность и твердость

увеличивается. С целью повышения ФХ

свойств сталь подвергают термообработке.

Т.к. 1% C,

значит сталь заэвтектоидная, и при

закалке нагрев происходит до температуры

выше Ас1, затем выдержка и резкое

охлаждение в масле. Для снятия закалочных

напряжений необходимо провести отпуск

стали, в данном случае отпуск низкий

(150-250 ОС).

После отпуска происходит увеличение

твердости стали. Изменения структуры

после ТО: П+Ц

А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.

25ХГСА

- Сталь конструкционная легированная,

низкоуглеродистая, высококачественная.

0,25% С, 1% - хром, 1% - марганец, 1% - кремний.

С целью повышения ФХ свойств сталь

подвергают термообработке: Закалка:

.

Далее отпуск: высокий, охлаждение -

масло.

.

Далее отпуск: высокий, охлаждение -

масло.

У12

- инструментальная высокоуглеродистая

качественная сталь. 1,2 % С. С целью

повышения ФХ свойств проводят ТО стали.

Т.к 1,2% углерода, то сталь заэвтектоидная,

и нагрев при закалке происходит до

температуры выше Ас1, после выдержка и

резкое охлаждение в воде. С целью снятия

закалочных напряжений проводят отпуск

стали, в данном случае низкий (150-250 ОС).

Изменение структуры после ТО: П+Ц А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.

9ХС

- инструментальная качественная

легированная высокоуглеродистая сталь.

0,9% C,

1% Cr,

12% кремния. При повышении % С прочность

и твердость увеличивается. Si

увеличивает прочность и твердость

стали. С целью повышения ФХ свойств

сталь подвергают термообработке. Т.к.

0,9% C,

значит сталь заэвтектоидная, и при

закалке нагрев происходит до температуры

выше Ас1, затем выдержка и резкое

охлаждение в масле. Для снятия закалочных

напряжений необходимо провести отпуск

стали, в данном случае отпуск низкий

(150-250 ОС).

После отпуска происходит увеличение

твердости стали. Изменения структуры

после ТО: П+Ц

А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.

15ХН2 – конструкционная качественная легированная низкоуглеродистая сталь; 0,15% C, 1% Cr, 2% никеля. С повышением % содержания углерода прочность и твердость увеличивается. С целью повышения ФХ свойств стали подвергают термообработке (закалка, отпуск), но в данном случае содержание углерода менее 0,2%, поэтому термообработка не проводится, т.к. не будет достигнуто необходимых свойств.

ХВГ - инструментальная легированная качественная высокоуглеродистая сталь. 1% С, 1% хром, вольфрам 5%, марганец 1%. С увеличением % С прочностные свойства и твердость увеличивается, а пластичность уменьшается. Хром в стали увеличивает износостойкость, коррозионную стойкость, и теплостойкость. Вольфрам в стали увеличивает теплостойкость (Сталь может работать при высоких температурах). Марганец также повышает износостойкость и упругость стали. С целью увеличения ФХ свойств сталь подвергают ТО. Закалка: нагрев стали до температуры Ас 1 +(30-50)= 780. После получения этой структуры выдерживается в печи и охлаждаем в масле. Ц+П-> A ->Мз+Ц. После закалки сталь нельзя использовать. Далее сталь подвергают отпуску, чтобы снять внутреннее напряжение. В нашем случае высокому 600 градусов. Структура превращается в сорбит отпуска.

ХВ5 - инструментальная легированная качественная сталь. 1% С, 1% хром, вольфрам 5%. С увеличением % С прочностные свойства и твердость увеличивается, а пластичность уменьшается. Хром в стали увеличивает износостойкость, коррозионную стойкость, и теплостойкость. Вольфрам в стали увеличивает теплостойкость (Сталь может работать при высоких температурах). С целью увеличения ФХ свойств сталь подвергают ТО. Закалка: нагрев стали до температуры Ас 1 +(30-50)= 780. После получения этой структуры выдерживается в печи и охлаждаем в масле. Ц+П-> A ->Мз+Ц. После закалки сталь нельзя использовать. Далее сталь подвергают отпуску, чтобы снять внутреннее напряжение. В нашем случае высокому 600 градусов. Структура превращается в сорбит отпуска.С повышением % содержания углерода прочность и твердость увеличивается.

15 - конструкционная качественная углеродистая. 0.15% углерода. Т.к. содержание углерода незначительное, термообработка не проводится, т.к. не будет достигнуто желаемых свойств.

Х12 - инструментальная легированная нержавеющая (т.к. Cr 12%) качественная сталь. 1% С, хром 12%. С увеличением % С прочностные свойства и твердость увеличивается, а пластичность уменьшается. Хром в содержании стали увеличивает износостойкость, коррозионную стойкость, и теплостойкость. С целью увеличения ФХ свойств сталь подвергают термообработке. Исходная структура стали Ц+П (цементит + перлит). Для закалки требуется нагреть сталь до температуры Ас 1 +(30-50)= 780. Структура превращается в аустенит. После получения этой структуры выдерживается в печи (зависит от размеров детали). Так как сталь легированная охлаждение идет в масле. Структура превращается в мартенсит закалки + цементит (Мз+Ц).после закалки детали нельзя использовать. Поэтому детали подвергают отпуску, чтобы снять внутреннее напряжение. В нашем случае высокому 600 градусов. Структура превращается в сорбит отпуска.

Х12Ф

- инструментальная качественная

легированная высокоуглеродистая сталь.

1% C,

1% Cr,

12% молибдена. При повышении % содержания

углерода, прочность и твердость

увеличивается. С целью повышения ФХ

свойств сталь подвергают термообработке.

Т.к. 1% C,

значит сталь заэвтектоидная, и при

закалке нагрев происходит до температуры

выше Ас1, затем выдержка и резкое

охлаждение в масле. Для снятия закалочных

напряжений необходимо провести отпуск

стали, в данном случае отпуск низкий

(150-250 ОС).

После отпуска происходит увеличение

твердости стали. Изменения структуры

после ТО: П+Ц

А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.

15ХМ – конструкционная качественная легированная низкоуглеродистая сталь; 0,15% C, 1% Cr, 1% молибдена. С повышением % содержания углерода прочность и твердость увеличивается. С целью повышения ФХ свойств стали подвергают термообработке (закалка, отпуск), но в данном случае содержание углерода менее 0,2%, поэтому термообработка не проводится, т.к. не будет достигнуто необходимых свойств.

Х6ВФ - инструментальная легированная качественная сталь. 1% С, хром 6%, вольфрам 1%, ванадий 1%. С увеличением % С прочностные свойства и твердость увеличивается, а пластичность уменьшается. Хром в стали увеличивает износостойкость, коррозионную стойкость, и теплостойкость. Вольфрам является самым тугоплавким металлом, поэтому он увеличивает теплостойкость (Сталь может работать при высоких температурах). С целью увеличения ФХ свойств сталь подвергают ТО. Исходная структура стали Ц+П (цементит + перлит). Для закалки требуется нагреть сталь до температуры Ас 1 +(30-50)= 780 ОС. Структура превращается в аустенит. После получения этой структуры выдерживается в печи и охлаждают в масле. Структура превращается в мартенсит закалки + цементит (Мз+Ц). После закалки детали нельзя использовать. Поэтому детали подвергают отпуску, чтобы снять внутреннее напряжение. В нашем случае высокому 600 градусов. Структура превращается в сорбит отпуска.

У13

- инструментальная высокоуглеродистая

качественная сталь. 1,3 % С. С целью

повышения ФХ свойств проводят ТО стали.

Т.к 1,3% углерода, то сталь заэвтектоидная,

и нагрев при закалке происходит до

температуры выше Ас1, после выдержка и

резкое охлаждение в воде. С целью снятия

закалочных напряжений проводят отпуск

стали, в данном случае низкий (150-250 ОС).

Изменение структуры после ТО: П+Ц А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.

20ХГР

- конструкционная качественная

легированная низкоуглеродистая сталь.

0,2% углерода, 1% хрома, 1% марганца, 1% бора.

С целью повышения ФХ свойств проводится

термообработка, в данном случае проводится

нагревание при закалке до температуры

выше Ас3(т.к. сталь доэвтектоидная),

выдержка и резкое охлаждение. Охлаждение

проводится в масле, т.к. стать легированная.

Для снятия закалочных напряжений

проводят отпуск стали, в данном случае

высокий(550-650С), после чего твердость

увеличивается. Изменение структуры при

ТО: П+Ф А

А Мз

Мз Со.

Со.

40ХВ - инструментальная легированная качественная среднеуглеродистая сталь. 0,4% С, хром 1%, вольфрам 1%. С увеличением % С прочностные свойства и твердость увеличивается, а пластичность уменьшается. Хром в стали увеличивает износостойкость, коррозионную стойкость, и теплостойкость. Вольфрам является самым тугоплавким металлом, поэтому он увеличивает теплостойкость (Сталь может работать при высоких температурах). С целью увеличения ФХ свойств сталь подвергают ТО. Исходная структура стали Ц+П (цементит + перлит). Для закалки требуется нагреть сталь до температуры Ас 1 +(30-50)= 780 ОС. Структура превращается в аустенит. После получения этой структуры выдерживается в печи и охлаждают в масле. Структура превращается в мартенсит закалки + цементит (Мз+Ц). После закалки детали нельзя использовать. Поэтому детали подвергают отпуску, чтобы снять внутреннее напряжение. В нашем случае высокому 600 градусов. Структура превращается в сорбит отпуска.

30ХН3

- конструкционная качественная

легированная низкоуглеродистая сталь.

0,3% С, 1% Cr,

3% никеля. С целью повышения ФХ свойств,

проводят ТО стали. В данном случае 0,3% С

– сталь доэвтектоидная, а значит нагрев

при закалке происходит до температуры

выше Ас3, затем выдержка и резкое

охлаждение в масле. Для снятия закалочных

напряжений проводят отпуск, в данном

случае сталь конструкционная и отпуск

высокий(550-650 ОС).После

отпуска у стали увеличивается пластичность.

Изменение структуры после ТО: П+Ф

А

А Мз

Мз Со.

Со.

15ХР - сталь конструкционная качественная легированная низкоуглеродистая. 0,15% С, 1% Cr и 1% бора. С целью повышения ФХ свойств проводят термообработку стали, но в данном случае % содержание углерода всего 0,15%, поэтому ни закалка, ни отпуск не проводятся, т.к. искомых свойств достигнуто не будет.

40ХНМ

- сталь конструкционная качественная

легированная среднеуглеродистая. 0,4%

C,

1% Cr,

1% никеля, 1% молибдена. С целью повышения

ФХ свойств, проводят ТО стали. В данном

случае, т.к. 0,4% С – сталь доэвтектоидная,

а значит нагрев при закалке происходит

до температуры выше Ас3, затем выдержка

и резкое охлаждение в масле. Для снятия

закалочных напряжений проводят отпуск,

в данном случае сталь конструкционная

и отпуск высокий(550-650С).После отпуска у

стали увеличивается пластичность.

Изменение структуры после ТО: П+Ф

А

А Мз

Мз Со.

Со.

ХВ4

- инструментальная качественная

легированная высокоуглеродистая сталь;

1% С, 1% Cr,

4% W.

С повышением % содержания углерода,

прочность и твердость стали увеличиваются.

С целью повышения ФХ свойств, стали

подвергают ТО (закалка, отпуск, отжиг).Т.к

1% углерода, то эта сталь заэвтектоидная,

а значит нагрев стали при закалке

происходит до t выше Ас1, затем происходит

выдержка и резкое охлаждение в масле.

После закалки для снятия закалочных

напряжений проводят отпуск, в данном

случае низкий( 150-250 ОС).

Покажем, как меняется структура при ТО:

П+Ц А+Ц

А+Ц Мз+Ц

Мз+Ц Мо. В данном случае после отпуска

получается мартенсит отпуска и

увеличивается твердость.

Мо. В данном случае после отпуска

получается мартенсит отпуска и

увеличивается твердость.

60С2ХА

- конструкционная высококачественная

легированная среднеуглеродистая сталь;

0,6% С, 2% Cr.

С повышением % содержания углерода,

твердость и прочность увеличивается.

С целью повышения ФХ свойств, стали

подвергают термообработке (закалка,

отпуск, отжиг). Т.К 0,6% углерода, то сталь

доэвтектоидная, а значит нагрев стали

при закалке происходит до t

выше Ас3, затем происходит выдержка и

быстрое охлаждение в масле. После закалки

для снятия закалочных напряжений

необходимо провести отпуск стали, в

данном случае высокий отпуск (550-650 ОС).

Покажем, как меняется структура при ТО:

П+Ф

А

А Мз

Мз Со. В данном случае после отпуска

получается структура сорбит и увеличивается

пластичность стали.

Со. В данном случае после отпуска

получается структура сорбит и увеличивается

пластичность стали.

40

- конструкционная качественная

углеродистая сталь. 0,4% углерода. С целью

повышения ФХ свойств сталь подвергается

термообработке, в данном случае проводится

закалка при температуре выше Ас3, затем

выдержка и резкое охлаждение. Охлаждение

в воде. Для снятия закалочных напряжений

проводится отпуск стали, в данном случае

высокий(550-650С), после чего увеличивается

твердость. Изменения структуры при ТО:

+Ф А

А Мз

Мз Со.

Со.

У10

- инструментальная высокоуглеродистая

качественная сталь. 1 % С. С целью повышения

ФХ свойств проводят ТО стали. Т.к 1 %

углерода, то сталь заэвтектоидная, и

нагрев при закалке происходит до

температуры выше Ас1, после выдержка и

резкое охлаждение в воде. С целью снятия

закалочных напряжений проводят отпуск

стали, в данном случае низкий (150-250 ОС).

Изменение структуры после ТО: П+Ц А+Ц

А+Ц Мз+Ц

Мз+Ц Мо.

Мо.