- •Оглавление

- •2. Методы математического описания линейных

- •3. Характеристики и модели типовых динамических

- •Предисловие

- •Сокращения и условные обозначения

- •2. Условные обозначения основных переменных и функций

- •1. Общие принципы построения автоматических ситем управления

- •1.1. Основные понятия, определения и термины теории управления

- •1.2. Функциональная и алгоритмическая структуры системы управления (су)

- •1.3. Принципы построения и классификация су

- •1.4. Примеры су

1.4. Примеры су

Проиллюстрируем изложенные в разделах 1.1–1.3 общие понятия и принципы управления на конкретных примерах. Ниже описаны системы управления некоторыми техническими объектами. Описание систем дано применительно к упрощённым принципиальным схемам.

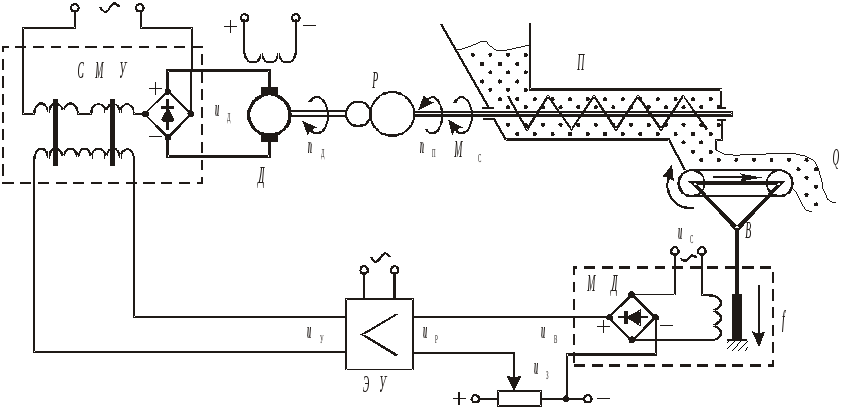

На рис. 1.7 приведена принципиальная схема автоматической системы стабилизации расхода сыпучего материала, поступающего на переработку в технологическую установку. Объектом управления в данной системе является шнековый питатель П. Питатель приводится в движение двигателем постоянного тока Д, который питается от силового магнитного усилителя СМУ.

Р ис.

1.7. Автоматическая система стабилизации

подачи сыпучего материала

ис.

1.7. Автоматическая система стабилизации

подачи сыпучего материала

Количество материала Q, проходящего через питатель в единицу времени, измеряется при помощи весоизмерителя В, который состоит из короткого ленточного конвейера и магнитоупругого датчика МД. Количество материала, находящегося на конвейере, пропорционально массовому расходу материала Q. Следовательно, сила тяжести f будет также пропорциональна расходу Q. Электрическое напряжение uв на выходе магнитоупругого датчика, в свою очередь, пропорциональна силе f. Напряжение uв, являющееся сигналом текущего расхода Q, сравнивается с задающим напряжением uз. Сигнал разности этих двух напряжений усиливается в усилителе ЭУ и поступает на обмотку управления магнитного усилителя.

При изменении удельного веса и сыпучести материала массовый расход Q будет отклоняться от заданного значения Qз. При этом будет возникать сигнал рассогласования uр и, в зависимости от знака сигнала рассогласования, будет увеличиваться или уменьшаться частота вращения шнека. Положительное или отрицательное приращение скорости компенсирует возникшее ранее отклонение расхода Q от значения Qз.

На

рис. 1.8,а

приведена упрощённая принципиальная

схема а в т о м а -

т и ч е с к о й с и

с т е м ы у п р а в л е н и я ш а х т н о

й п о д ъ ё м -

н о й у с т а н о в к о й. Назначение системы –

изменение скоростиv

подъёмных сосудов в зависимости от

их положения h

в шахтном

стволе.

с т а н о в к о й. Назначение системы –

изменение скоростиv

подъёмных сосудов в зависимости от

их положения h

в шахтном

стволе.

Рис. 1.8. Автоматическая система управления шахтной подъёмной установкой

Другими словами, задача системы – управление подъёмной установкой по определённой программе (рис. 1.8,б), заданной в параметрической форме.

Подъёмная машина приводится в движение двигателем постоянного тока Д, который питается от генератора Г. Энергия, необходимая для подъёма сосудов, подводится к генератору от сетевого двигателя СД. Скорость подъёмного двигателя Д пропорциональна напряжению на его якорных зажимах, которое, в свою очередь, пропорционально напряжению на обмотке возбуждения генератора ОВГ. Напряжение возбуждения uв создаётся тиристорным преобразователем ТП, который играет в данной системе роль возбудителя. Напряжение uв пропорционально напряжению uр, которое равно разности между напряжением uз и uтг. Напряжение uтг на зажимах тахогенератора ТГ, выполняющего в системе роль датчика частоты вращения, пропорционально в каждый момент времени линейной скорости v. Напряжение uз является задающим воздействием. Оно снимается с потенциометра П, движок которого перемещается специальным профилированным кулачком К. Этот кулачок выполняет функцию задающего элемента. Профиль кулачка соответствует требуемой программе изменения скорости (см. рис. 1.8,б).

При перемещении подъёмных сосудов по стволу кулачок К, связанный с подъёмной машиной и с главным редуктором Р1 через вспомогательный редуктор Р2, поворачивается и изменяет заданное значение скорости.

Согласно изложенным в 1.3 принципам классификации, система управления подъёмной установкой является замкнутой программной системой регулирования непрямого действия.

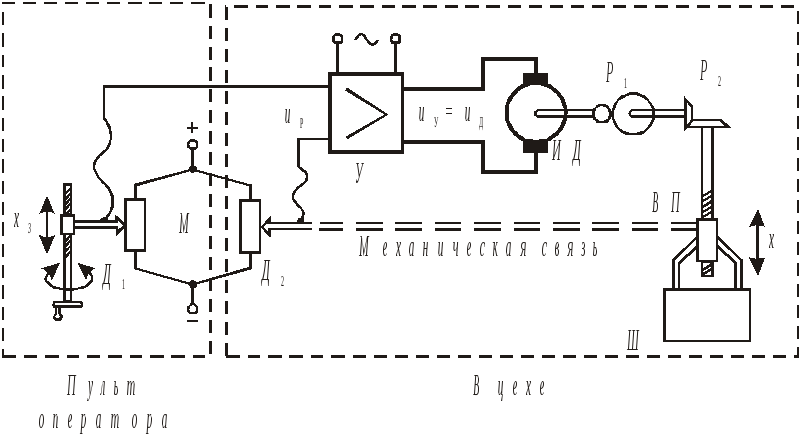

Для

дистанционного управления перемещением

различных объектов в пространстве

применяются следящие автоматические

системы. На рис. 1.9 показана принципиальная

с х е м а с л е д я щ е й с и с т е м ы

у п р а в- л е н и я п о л о ж е н и е м ш и б е р а. Перемещение

шибера осуществляется при помощи

исполнительного двигателяИД,

который связан с шибером

о л о ж е н и е м ш и б е р а. Перемещение

шибера осуществляется при помощи

исполнительного двигателяИД,

который связан с шибером

Рис. 1.9. Следящая система управления положением шибера

через редукторы Р1 и Р2 и винтовую передачу ВП. Элементом сравнения заданного и действительного положений шибера является электрический мост М, движки которого механически связаны с рукояткой оператора и с шибером.

Для перемещения шибера оператор, находящийся на удалении от шибера, небольшим усилием ставит движок Д1 в новое положение. При этом мост разбалансируется, возникнет напряжение uр, пропорциональное разности перемещений xз-x. Это напряжение усилится в усилителе У, и на якорных зажимах двигателя ИД возникает напряжение uд=uу. Двигатель начнёт перемещать шибер со скоростью, пропорциональной рассогласованию xз-x. Это перемещение будет происходить до тех пор, пока шибер не займёт новое положение x, соответствующее положению рукоятки оператора xз.

Контрольные задания и вопросы

Проиллюстрируйте основные понятия теории управления на примере системы стабилизации расхода сыпучего материала (см. рис. 1.7).

Какие признаки элементов системы управления отражаются на её функциональной схеме?

Назовите наиболее распространённые, типичные функциональные элементы систем управления.

Составьте функциональную схему системы управления шахтной подъёмной установкой (см. рис. 1.8).

Что отражает алгоритмическая схема системы управления?

Приведите примеры элементарных алгоритмических звеньев.

На какие три класса делятся системы управления в зависимости от характера изменения задающего воздействия и управляемой величины?

Назовите три класса систем, отличающихся конфигурацией цепи воздействий.

Какие достоинства и недостатки имеют разомкнутые системы управления?

Какие достоинства и недостатки имеют замкнутые системы управления?

В чём различие между статическими и астатическими системами управления?