ГОСы ТХОм-51 2013 / ТМОХИ Жуйков

.pdf

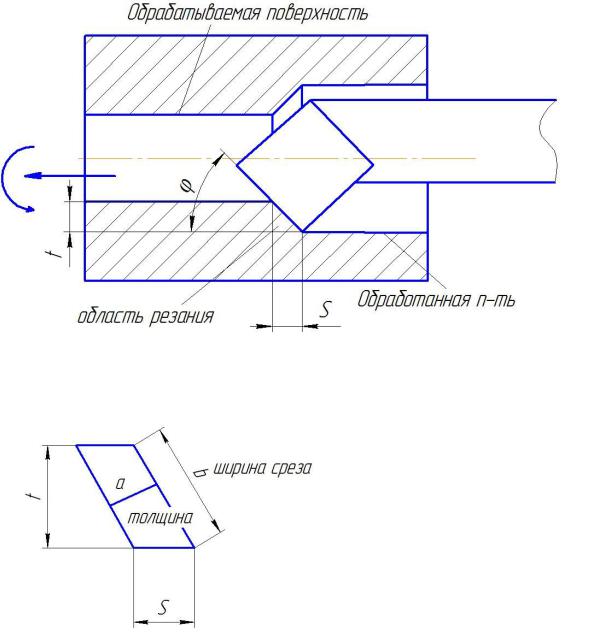

1 Начертите схему операции растачивания отверстия. Покажите поверхности заготовки и размеры сечения срезанного слоя. На что оказывают влияние «а» и «б»

t,s – технологические параметры (величина припуска и подача), не характеризуют процесс резания. На процесс влияют физические параметры а и в – толщина и ширина срезаемого слоя.

а опред-ся по перпендик-ру к главн режущ кромке. Влил на степ пластич деформ (увел а, то уменьш степ деформ, нагрузки на инстр, облегч пр-с резания) а = S* sinφ – величина оказывает влияние на характер стружкообразования, на усадку стружки – отношение толщины или длины стружки

к величине срезаемого слоя – величина пластической деформации., усадка влияет на режимы резания. Так как толстая стружка деформируется меньше, нужно увеличивать а (за счет угла), так как подачу мы не можем увеличить.

в – длина активн части режущ кромки (рабочей). Влил на усл-е теплообмена (увел в→усл теплоотв лучше→уменьш t0 в зоне рез). в = t/ sinφ; в – оказывает влияние на теплоотвод, при меньшей температуре лучше работает инструмент

F=S*t=a*b – площадь срезаемого слоя; а = S* sinφ; в = t/sinφ

2. Что называется операцией техпроцесса? Какие операции необходимы для обработки корпуса, имеющие плоские, фасонные и резьбовые отверстия? На каких станках они могут быть обработаны?

Техпроцесс делится на операции.

Операция – законченная часть техпроцесса, выполненная на одном рабочем ходе. Она номеруется и определяется время.

Операции делятся на технологические переходы.

Переход – законченная часть операции, которая хар-ся постоянством обрабатываемой поверхности, применяемого инструмента и режимов произ-ва.

Рабочий ход – часть перехода, состоящая из однократного перемещения инструмента относительно заготовки при котором снимается один слой металла.

Установ – часть операции, выполняемая при одном и том же закреплении заготовки.

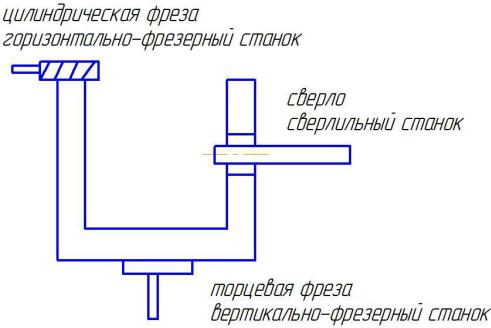

Плоская поверхность может быть обработана на различных станках. Например, строгальный станок: нельзя обрабатывать с высокой скоростью, а при низких скоростях будет небольшая производительность. Поэтому обрабатывают на фрезерном станке. Если требуется высокая точность – на плоско-

шлифовальном станке.

Фасонная поверхность:

- на токарном станке, если детали вращения типа «ось» фасонным резцом;

- на фрезерном станке, но фреза д/б фасонная (фасонный инструмент: форма д/б зеркальной копией поверхности, которая д/б получена)

- на шлифовальном станке; - на протяжном станке.

Резьбовые отверстия:

-на токарном станке (резьбовой резец). Инструмент должен соответствовать профилю резьбы;

-на резьбофрезерном станке;

-на сверлильном (метчиком или плашкой);

-на резьбонарезном станке(метчиком).

На резьбовом подача=ходу нарезаем резьбы Необходимые операции: фрезерование, строгание, шлифование, про-

тягивание, растачивание, сверление, развёртывание, зенкерование, зенкование, резьбонарезание.

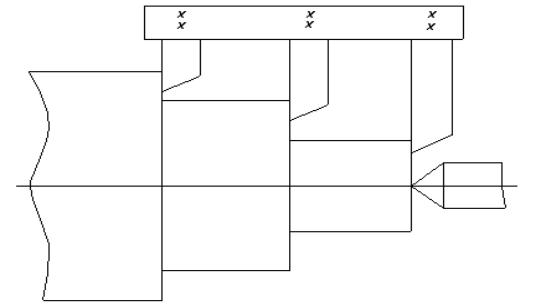

3. Что называется проходом и от чего зависит количество проходов? Начертите схему сложного перехода при точении

Каждая операция мех. обработки состоит из переходов. Переход – часть операции, выполняемая одним или несколькими инструментами одновременно, в результате кот. образуется некоторая поверхность.

Простой переход – выполняется 1 инструментом(пов-ти обраб-ся по очереди).. Сложный – осуществляется одновременно несколькими инструментами или комбинированным инструментом. (обраб-ся несколько пов-тей одновремен). Осущ на многорезцовых станках.

Проход – часть перехода, чаще всего простого, при кот. снимается 1 слой обрабатываемого материала без изменения настройки станка. Возможна однопроходная обработка(грубая, не треб выс точ разм и шерох-ти), но чаще бывает не один проход.

Количество проходов зависит от заданного кач-ва обр-ки и от величины припуска (который в свою очередь зависит от способа получения заготовки), а также от требуемой шероховатости, структуры поверхностного слоя металла, требуемой точности размеров, от мощности станка.Если требов-я невысок, а припуск невелик, то переход выполн за 1 проход. Если припуск оч большой, за 1 проход его не снять, тогда делят припуск на нес-ко проходов.

Сложный переход

4. Виды баз.

Базой называется поверхность, или заменяющее ее сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и предназначенные для придания изделию или детали требуемого положения в пространстве относительно выбранной системы отсчета. Процесс придания изделию или детали требуемого положения в пространстве называется базированием.

Разновидности баз:

По назначению:

1. конструкторские (основные; вспомогательные)

основные базы принадлежат данной детали и определяет ее положение.

Вспомогательные - принадлежат данной детали и определяют положение присоед. деталей.

2. измерительные (определяют положение делали и средств

измерения). На чертежах от этих баз опр-ся размеры; 3. технологические (опр-ют положение заготовки при ее изго-

товлении)

По принимаемым степеням свободы:

1.установочные (лишает 3х ст.свободы: перемещение вдоль одной оси и вращение отн. 2х осей)

2.направляющая (лишает 2х ст.свободы: поворот вокруг одной оси и поворот вдоль оси)

3.опорная (лишает одной ст.свободы: или перемещения или

поворота вокруг оси)

1.* двойная направляющая – база лишает 4х степеней свободы (для цилиндра)

2.* Двойная опорная база заготовки, лишающая её перемещений вдоль осей X и Y

Принципы назначения черновых и чистовых баз при ме-

ханической обработке.

Базы выбираются из принципа совмещения и постоянства баз. Принцип совмещения: при обработке заготовки в качестве

технологических баз следует выбирать поверхности, являющиеся конструкторскими или измерительными базами.

Принцип постоянства: предусматривает использование одной

итой же технологической базы на всех операциях.

1.Черновые – те поверхности на которые мы устанавливаем деталь на первые операции мех.обработки. (литье, штамповка)

Правила выбора черновых баз:

-используется только один раз, что бы получить чистовую;

-для ЧБ выбираем поверхность с большей площадью;

-ЧБ должны быть по возможности ровными, чистыми, не иметь литников

-если с какой то поверхности нужно снять припуск, то эту поверхность желательно использовать в качестве ЧБ;

-если на детали есть поверхость, которая не обрабатывается, то их и нужно выбирать в качестве черновых;

-если нет ни каких поверхностей, который удовлетворяют вышеперечисленному, то выбираем спец, которые потом удалятся (вспомогательная база)

2.Чистовые базы – обрабатываемая поверхность на которую устанавливается деталь на 2ой и последующих операциях.

-можно использовать многократно (принцип постоянства баз)

-за чистовые базы, установочные, нужно брать поверхности пред-

ставляющие собой совокупность технологической, конструкторской и измерительной баз ( принцип совмещения баз)

- Чистовые базы должны быть по возможности точными и чистыми.

Схема базирования детали призматической формы

ПРАВИЛО 6 ТОЧЕК. В течение всего времени обработки заготовка должна сохранять определенное положение на станке относительно инструмента. Для этого нужно исключить 6 степеней свободы: 3х поступательных движений и 3х вращательных движений. Лишение всех степеней свободы достигается установкой детали на 6 опорных точек в 3х взаимно перпендикулярных плоскостях.

1,2,3 – главная установочная база (I) (на основании) – наибольшая по площади пов-ть, лишает деталь 1 поступат. И 2 вращат. движений.

4,5 – направляющая база (II) – наиболее протяженная пов-ть заготовки, лишает ее 1 поступат. и 1 вращат. движения

6 – опорная база (III) – лишает деталь 1 степени свободы – поступат. перемещения.

Пример расположения опорных точек на призматической заготовке в проекциях с комплектом баз I, II, III

4.Перечислите исходные данные и этапы проектирования техпроцесса.

Исходные данные для разработки техпроцесса являются:

-чертеж или рисунок изделия

-программа выпуска (сколько штук в год выпустить)

-сведения о наличии технол. оборудования, приспособления, режущего и измерительного инструмента.

Этапы проектирования техпроцесса:

При разработке т/п решаются следующие задачи:

-изучается рабочий чертеж детали, производится анализ на технологичность;

-установить тип производства;

-выбор метода получения заготовки;

-разработка плана мех.обработки (последовательность выполнения операций);

-назначение припусков на мех.обработку в зависимости от точности –

по справочнику;

-выбор оборудования, приспособлений, инструмента;

-назначение (расчет) режимов резания;

-расчет машинного времени на операции;

-оформление технол. документации (титул.лист, маршрутная техно-

логия, технол.карты с эскизами обработки для каждой операции). Принимается наиболее экономически приемлемый вариант тех-

процесса

6 Дайте характеристику мелко- и крупносерийного производства. Приведите примеры художественных изделий, характерных для этих видов производства

Мелкосерийное производство приближается по своим технологическим особенностям к единичному. В нем применяют преимущественно универсальное оборудование, универсальный рабочий и измерительный инструмент, станки по группам. Изд-я: различн по индивидуал заказу, различн фигурки, рельефы.

В крупносерийном производстве наряду с универсальным оборудованием достаточно широко применяют оборудование специального назначения и агрегатные станки. Оборудование в цехах располагают не по группам станков, а по ходу техпроцесса. Наряду с универсальным применяют специальный рабочий инструмент, предельные калибры и контрольные приспособления. Обработку заготовок выполняют на предварительно настроенных станках.

Изд-я: подстаканники, ложки, фоторамки, сувениры

В мелкосерийном производстве размер партии обычно составляет несколько единиц, в среднесерийном — несколько десятков и в крупносерийном — несколько сотен деталей.

Заготовки во время работы хранят у станков, а затем транспортируют партией на следующие рабочие места. Хранение заготовок и деталей перед отдельными видами обработки, перед узловой и общей сборкой осуществляется на промежуточных складах или специальных площадках.

При переменно-поточной обработке за каждым станком линии закреплено по нескольку операций для технологически однотипных деталей, запускаемых в обработку попеременно. В течение определенного периода времени (обычно несколько смен) на линии ведется поточная обработка одной заготовки. Затем ее переналаживают для обработки другой прикрепленной заготовки. Приспособления для пере- менно-поточных линий закреплены на станках постоянно. Их конструируют так, чтобы в них можно было обрабатывать заготовки всей прикрепленной группы. Это значительно сокращает время переналадки линии. Часто ее выполняют в перерыве между сменами.

При групповой обработке на каждом станке линии одновременно осуществляют несколько операций разных технологических процессов. Это обеспечивается применением специальных многоместных приспособлений. При групповой обработке повышается загрузка оборудования, а линия работает без переналадки станков. Число деталей в группе от двух (линии для обработки спаренных деталей, например, выпускного и впускного клапанов) до восьми.

7. Перечислите наиболее распространенные виды и методы получения заготовок.

Выбор заготовки оказывает большое влияние на ход тех.процесса и эксплуатационные свойства деталей.

Виды заготовок:

-прутки постоянного и переменного профиля;

-литые (в землю(ед.,мелкосер.), в кокиль(массовое производство), по

выплавляемым моделям, в оболочковые формы, центробежное, под давлением(массов)); необход снимать корку с включ окалины

-прокат(получение детали из прутка(трубчатый прокат,уголок)) различного профиля (двутавр, швеллер);

-заготовки, получаемые комбинированным способом (ковка и сварка, прокат и сварка);

-ковка;

-метод порошковой металлургии (для получения режущего инструмента).

-прессованием (пластмассы);

Способы получения заготовок зависят:

-от размеров;

-от вида производства;

-от требуемых эксплуатационных свойств;

-от формы детали (сложные – литье, простые – ковка);

-от экономической целесообразности.

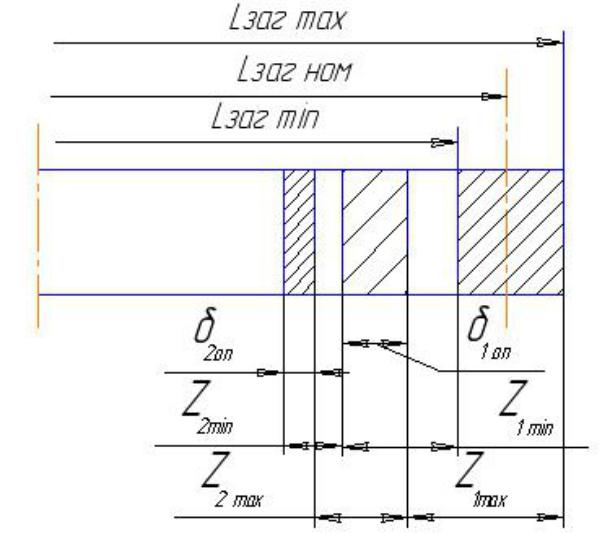

8. Что такое общий и операционный припуск на мех обработку? От чего ни зависят и как определяются?

Припуск – это слой Ме, снимаемый при обраб-ке детали. Припуски разд. на общие и межоперац-е.

Общий припуск снимается в течении всего процесса обработки данной поверхности – от размера заготовки до окончательного размера готовой детали.

Межоперационный припуск, который удаляют при выполнении отдельной операции (припуск бывает на сторону и на диаметр)

Припуски бывают симметрич. и ассиметричные.

Припуск должен иметь величину, обеспечивающую выполнение необходимой для данной детали обработки, при удовлетворении установленных требований к шероховатости и качеству поверхности металла, точности размеров детали при наименьшем расходе металла и наименьшей себестоимости детали.

Двустор прип – цилиндр пов, операц прип на диаметр=2*Zi=øзаг-øдет; одностор прип – плоск пов-ти.

2 метода выбора прип: Расчетно-аналитический метод позволяет более правильно назнач вел-ну припуска и, учитывая все факторы, по-

луч оптим знач-е припуска. Определение величины припусков

Суммарный припуск слагается из:

1 Толщины дефектного поверхностного слоя, возникающего на предыдущей операции ( заготовительной или механической обработке.) 2 Припуски на все промежуточные операции, учитывающие влияние ряда факторов:

а) погрешность формы; б) пространственные отклонения; в) погрешности установки;

г) операционные допуски на размеры; д) класс шероховатости поверхности;

суммарный припуск для обработки плоских поверхностей рассчитывается:

Zmin RZii1 Ti1 i1 i , где

Zmin минимальный припуск на обработку отдельно расположенной поверхности;

RZi 1 величины шероховатости, полученной на предыдущей операции

Ti 1 величина дефектного слоя;

i 1 из погрешности формы и пространственных отклонений, пришедших с предыдущей операции;

i погрешность установки детали на данной операции;

i- Номер операции

Табличный метод основан на исп-ии производствен опыта, на основании кот составлены табл, где д/каждого вида обр-ки приводится знач-е припуска, но для учета дополнит факторов, табличн знач-я припусков всегда больше расчетных в 1,5…2 раза.

Факторы, влияющие на величину припуска:

1) материал заг (у литых заг необх снимать тв корку с включением окалины 1-3мм; у поковок для угл ст 1,5мм, для легир 2-4мм; для штвок толщ обезугл слоя 0,5-1мм)

2)конфиг и размеры заг выраж в короблении заг и налич лит и штамповочных напусков

3)вид заг и сп-б ее изгот – прип в заг из проката меньше, чем в заг, получ литьем, ковкой и штамповкой

4)треб в отнош мех обр-ки – д/каждой промежут опер необх остав-

лять прип, сним-ый реж инстр-ом за 1 или неск проходов. При т/о деталь дефор-ся, раз-ры измен→надо увел раз-ры припусков на мех обрку

5) технич усл в отнош кач и класса шерох пов-ти, точ размеров и взаим распол пов-ей. Чем выше требов-я, тем больше переходов обрки, тем больше припуски.

Схема расположения припусков и допусков