4 Резьбовые отверстия m12 для закрепления резцедержателя

Выпускное отверстие для СОЖ

Ключ позиционирования

Прихват

Выемки фиксации режущего инструмента

Запирающий винт

Регулируемый патрубок подачи смазочно-охлаждающей жидкости

M8x25 винты с головкой под торцевой ключs

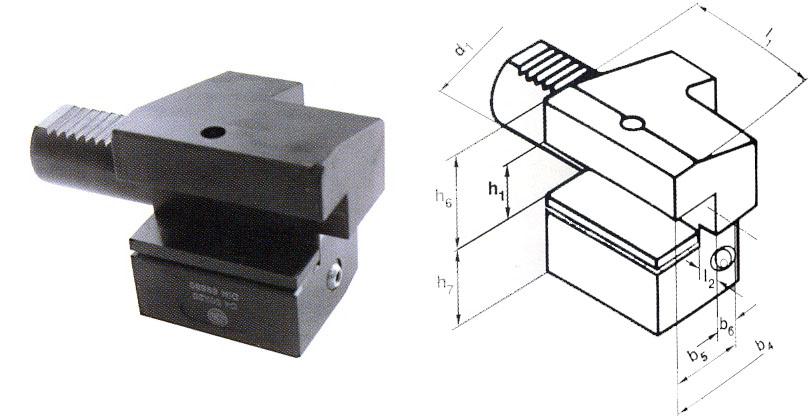

Рисунок 1.10 – Элементы резцедержателя

Рассмотрим подробнее конструкцию резцедержателей фирмы EROGLU:

1.2.1.1 Резцедержатель радиальный форм В1 и В2

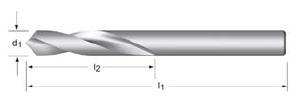

На рисунках 1.11 и 1.12 представлены эти серии резцедержателей. Они отличаются лишь тем, что серия В1 – для правого вспомогательного инструмента, а В2 – для левого.

Резцедержатели имеют открытый паз, расположенный перпендикулярно к оси хвостовика и предназначены, как было отмечено выше, для закрепления отрезных резцов.

Рисунок 1.11 - Резцедержатель радиальный правый формы В1

Основные размеры конструкции представлены в таблице 1.3.

Таблица 1.3 – Размеры резцедержателя радиального формы В1

|

Размеры d1xh1xl2 |

l1 |

b1 |

h2 |

b3 |

h5 |

h6 |

|

16x12x24 |

13 |

42 |

23 |

5 |

20 |

22 |

|

20x16x30 |

16 |

55 |

30 |

7 |

25 |

30 |

|

25x16х30 |

16 |

55 |

30 |

7 |

25 |

30 |

|

30х20х40 |

22 |

70 |

35 |

10 |

28 |

38 |

|

40х25х44 |

22 |

85 |

42,5 |

12,5 |

32,5 |

48 |

|

50х32х55 |

30 |

100 |

50 |

16 |

35 |

60 |

Рисунок 1.12 - Резцедержатель радиальный левый формы В2

В корпусе резцедержателя с поперечным пазом через прихват двумя винтами закрепляют резцы для торцовой обработки. Между двумя винтами находится еще один – для удержания прихвата от выпадения из паза. Также на этом удерживающем винте находится пружина, обеспечивающая плавное перемещение прихвата при закреплении.

Подвод СОЖ в зону резания осуществляется через силу внутренних отверстий. Направление струи жидкости регулируется поворотом шарика, который фиксируется боковым винтом (рисунок 1.11 и 1.12).

1.2.1.2 Резцедержатель радиальный форм В3 и В4

Это та же конструкция, что и резцедержатель предыдущей серии, только перевернутая. Резцедержатель радиальный форм В3 и В4 представлен на рисунке 1.13.

|

а) |

|

|

|

|

|

б) |

Рисунок 1.13 - Резцедержатель радиальный

а) формы В3 правый; б) формы В4 левый

1.2.1.3 Резцедержатель осевой форм С1 и С2

Паз для крепления инструмента расположен вдоль оси хвостовика. Такая конструкция предназначена для наружной токарной обработки - цилиндрической, конической или контурной (рисунок 1.14).

|

|

|

а)

|

|

|

|

б) |

Рисунок 1.14 - Резцедержатель осевой

а) формы С1 правый; б) формы С2 левый

1.2.1.4 Резцедержатель осевой перевернутый форм С3 и С4

Резцедержатель показан на рисунке 1.15.

|

|

|

а)

|

|

|

|

б) |

Рисунок 1.15 - Резцедержатель осевой перевернутый

а) формы С3 правый; б) формы С4 левый

1.2.1.5 Держатель форм Е1 и Е2

Это держатели осевого инструмента – сверл, зенкеров, разверток, метчиков, расточного инструмента. Конструкция держателя форм Е1 и Е2 приведена на рисунке 1.16.

Корпуса имеют центральные цилиндрические отверстия диаметром от 16 (8 – для серии Е2) до 50 мм. Предусмотрены переходные втулки и два винта для надежного крепления режущего инструмента.

СОЖ подается по каналам в корпусе через отверстия в капроновых шариках. Направление струи СОЖ регулируется с помощью шариков влево или вправо в зависимости от направления кромки резца. В этом случае отверстие для подвода СОЖ в корпусе для сверл с СМП закрыто корпусом резца. При креплении сверл шарики поворачиваются на 90º, перекрывая в корпусе отверстие, и СОЖ подается по каналам через отверстие в корпусе блока во внутренний канал сверла.

|

|

|

а)

|

|

|

|

б) |

Рисунок 1.16 - Держатель

а) формы Е1; б) формы Е2

1.2.1.6 Держатель форм Е3 и Е4

Корпуса держателей форм Е3 и Е4 имеют посадочные отверстия диаметром от 16 до 32 мм.

Крепление осевого инструмента в данном случае происходит за счет цанги, расположенной в посадочном отверстии держателя, регулируемой с помощью гайки. Конструкция и размеры гайки унифицированы.

СОЖ, как и в предыдущих конструкциях, подается в зону резания через отверстия в корпусе державки.

Конструкция держателя форм Е3 и Е4 приведена на рисунке 1.17.

|

|

|

а)

|

|

|

|

б) |

Рисунок 1.17 - Держатель

а) формы Е3; б) формы Е4

1.2.1.7 Держатель формы F1

Конструкция держателя формы F1приведена на рисунке 1.18.

Рисунок 1.18 – Держатель формы F1

1.2.1.8 Держатель с патроном сверлильным

Конструкция держателя с патроном сверлильным приведена на рисунке 1.19.

Рисунок 1.19 – Держатель с патроном сверлильным

1.2.1.9 Держатель с резьбонарезным патроном

Конструкция держателя с резьбонарезным патроном приведена на рисунке 1.20.

Рисунок 1.20 – Держатель с резьбонарезным патроном

1.2.2 Вспомогательная оснастка для сверлильно-фрезерно-расточных работ на станках с ЧПУ

Для сверлильно-фрезерно-расточных станков с ЧПУ с учетом рекомендаций ИСО и стандарта СЭВ 1858-79 разработан ГОСТ 25827-83: регламентирующий основные размеры хвостовиков инструмента конусностью 7: 24 для станков с ЧПУ. Хвостовик применяют на станках, как с автоматической, так и с ручной сменой инструмента.

Для снижения стоимости и ускорения процесса изготовления специального вспомогательного инструмента применяют принцип агрегатирования. Для этой цели широко используют цилиндрическое соединение по ГОСТ 13876-87. Преимуществами такого соединения являются:

- универсальность вспомогательного инструмента и его взаимозаменяемость в различных по конструкции станках, включая токарные станки с ЧПУ, агрегатные станки и автоматические линии для массового производства;

- снижение стоимости инструмента при изготовлении за счет уменьшения номенклатуры и соответствующего повышения серийности выпуска вспомогательного инструмента с конусом конусностью 7: 24;

- снижение расходов на инструмент путем сокращения его количества на участках из станков с ЧПУ;

- возможность предварительной наладки осевых размеров инструмента /1/.

Высокопроизводительный токарный станок TS46-SMC и фрезерный станок VC-560 являются станками с автоматической сменой инструмента, поэтому используется и вспомогательная оснастка, предназначенная для подобного оборудования.

Вспомогательный инструмент компании EROGLU для станков сверлильно-расточной и фрезерной групп выпускается с коническими хвостовиками конусностыо 7:24 и с хвостовиками типа HSK.

Инструмент с хвостовиком, имеющим конус 7:24 изготавливают по следующим стандартам:

- DIN 2080 для станков с ручной сменой инструмента;

Вспомогательный инструмент, выполненный по DIN 2080 можно применять на отечественных станках с конусом шпинделя ПОД хвостовик исполнение 1 по ГОСТ 2582793;

- DIN 69871 для станков с автоматической сменой инструмента;

Хвостовики инструментов, выполненные согласно ГОСТ 25827-93 исполнение 2 и DIN 69871 полностью взаимозаменяемы;

- JIS В 6339 хвостовик MAS 403 ВТ;

Вспомогательный инструмент, выполненный по данному стандарту, используется в основном на станках японских производителей и стран Азии.

Программа поставок включает в себя различные типы оправок для концевых и насадных фрез, втулки под инструмент с конусом Морзе, патроны цанговые и резьбонарезные, прецизионные гидропластовые патроны, контрольные оправки, патроны с термозажимом и т.д. (рисунок 1.21)

Рисунок 1.21 – Вспомогательный инструмент компании EROGLU для сверлильно-фрезерно-расточных станков с ЧПУ

Патроны с хвостовиком по DIN 698931 выпускаются со следующими типоразмерами: HSK32, HSK40, HSK50, HSK63, HSK80 и HSK100.

Весь инструмент изготовлен из высокопрочной цементированной стали.

Присоединительные поверхности выполнены с высокой точностью.

Инструмент отбалансирован: класс точности балансировки G 6,3. По специальному заказу возможна балансировка по G 2,5 при минимальном увеличении стоимости.

Типовая оправка для крепления осевого режущего инструмента с конусом Морзе приведена на рисунке 1.22.

Рисунок 1.22 – Основные размеры оправок компании EROGLU для сверлильно-фрезерно-расточных станков с ЧПУ

Для подачи СОЖ в зону резания в корпусе оправок компании EROGLU предусмотрены каналы (рисунок 1.23).

Рисунок 1.23 – Каналы для подачи СОЖ в корпусе оправки компании EROGLU

По стандарту DIN 69871 фирмой EROGLU изготовляется вспомогательный инструмент для станков с автоматической сменой инструмента.

1.2.2.1 Цанговые патроны формы AD

Цанговый патрон формы AD предназначен для крепления инструмента с цилиндрическим хвостовиком, стандартных сверл, зенкеров, разверток, специальных фрез (рисунок 1.24).

Рисунок 1.24 – Цанговый патрон DIN 6391

Патрон обеспечивает осевое регулирование вылета режущего инструмента в широких пределах за счет надежного крепления в цанге с малым углом наружной конической поверхности и за счет установки упора 5 (рисунок 1.25). В корпусе патрона размещается разрезная цанга 1, которая имеет восемь прорезей с двух сторон и устанавливается в гайке 2.

Рисунок 1.25 – Цанговый патрон для инструмента с цилиндрическим хвостовиком

Гайка поз.2 имеет на внутренней поверхности кольцевой выступ, который входит в кольцевую оправку цанги. Этим обеспечивается перемещение цанги вдоль оси по направлению к конусу корпуса поз.4 при завертывании гайки поз.2. Промежуточное кольцо поз.3 позволяет снизить потери на трение торцов гайки поз.2 и цанги поз.1.

При вывертывании гайки поз.2 цанга поз.1 перемещается в обратном направлении, освобождая режущий инструмент. /1/

Основные размеры цанговых патронов формы AD приведены в таблице 1.4.

Таблица 1.4 – Размеры цангового патрона формы AD

|

Конус Морзе SK |

Capacity |

A |

D |

|

SK 30 |

2-16 |

60 |

43 |

|

SK 30 |

2-25 |

80 |

60 |

|

SK 40 |

2-16 |

70 |

43 |

|

SK 40 |

2-16 |

100 |

43 |

|

SK 40 |

2-25 |

70 |

60 |

|

SK 40 |

2-25 |

100 |

60 |

|

SK 40 |

3-32 |

90 |

72 |

|

SK 50 |

2-16 |

70 |

43 |

|

SK 50 |

2-25 |

70 |

60 |

|

SK 50 |

3-32 |

80 |

72 |

|

SK 50 |

3-32 |

100 |

72 |

Компанией EROGLU разработаны и другие виды цанговых патронов. Например, рассмотренный ниже патрон имеет похожую конструкцию, однако вариаций размеров у него больше.

Рисунок 1.26 – Цанговый патрон DIN 6499 ER

Новинка фирмы – цанговый патрон с возможностью регулировки радиального биения до 50мкм на длине 100мм (рисунок 1.27).

Регулировка производится по последовательности, установленной фирмой-производителем.

Рисунок 1.27 – Цанговый патрон с возможностью регулировки радиального биения

1.2.2.2 Оправки для сварных типов концевых фрез формы AD

Посадочное отверстие оправки для сварных типов концевых фрез формы AD имеет цилиндрическую форму. Предусмотрен винт для крепления режущего инструмента (рисунок 1.28).

Рисунок 1.28 – Оправка для сварных типов концевых фрез DIN 6359

Усовершенствованная оправка с каналами для подачи СОЖ показана на рисунке 1.29.

Рисунок 1.29 – Оправка для сварных типов концевых фрез DIN 6359 с каналами для подачи СОЖ

1.2.2.3 Втулки переходные

Нерегулируемые переходные втулки предназначены для инструмента с конусом Морзе от 30, 40, 50 (рисунок 1.30).

Рисунок 1.30 – Втулка переходная DIN 6383 для инструмента с лапкой и хвостовиком с конусом Морзе

Переходные втулки предназначены для крепления концевых фрез (рисунок 1.31)

Рисунок 1.31 – Втулка переходная DIN 6364 для концевых фрез

В корпусе поз.1 втулки размещен зажимной винт поз.3, который на переднем конце имеет наружную резьбу, соответствующую резьбе в конусе Морзе, а сзади – резьбу под шомпол зажимного устройства (рисунок 1.32). От поворота зажимной винт удерживает штифт поз.2. Фрезу навинчивают на передний конец винта поз.3 вручную, после чего втулку в сборе с фрезой устанавливают при креплении всего устройства на станке.

Рисунок 1.32 – Втулка для крепления концевых фрез

Основные размеры втулок для крепления концевых фрез приведены в таблице 1.5.

Таблица 1.5 – Размеры втулок для крепления концевых фрез

|

Конус Морзе SK |

МК |

A |

D |

|

SK 40 |

1 |

50 |

25 |

|

SK 40 |

2 |

50 |

32 |

|

SK 40 |

3 |

70 |

40 |

|

SK 40 |

4 |

95 |

48 |

|

SK 40 |

4 |

110 |

63 |

|

SK 50 |

1 |

45 |

25 |

|

SK 50 |

2 |

60 |

32 |

|

SK 50 |

3 |

65 |

40 |

|

SK 50 |

4 |

70 |

48 |

|

SK 50 |

4 |

85 |

63 |

|

SK 50 |

5 |

100 |

63 |

|

SK 50 |

5 |

118 |

78 |

Далее рассмотрена конструкция втулки переходной под конус SK 7: 24 (рисунок 1.33).

Рисунок 1.33 - Втулка переходная под конус SK 7: 24

1.2.2.4 Оправки для торцевых насадных фрез

Оправки предназначены для крепления торцевых, трехсторонних, цилиндрических и других фрез с торцовыми или продольными шпонками (рисунок 1.34).

Фрезы центрируются наружной цилиндрической поверхностью оправки, упираются в торец оправки, закрепляются болтом и ведутся так называемыми шипами оправки, входящими в пазы корпуса фрезы.

На рисунке 1.35 изображена подобная оправка, но предусматривающая подачу СОЖ.

Рисунок 1.34 – Оправка комбинированная DIN 6358 для торцевых и насадных фрез

Рисунок 1.35 – Оправка DIN 6357 для торцевых насадных фрез

1.2.2.5 Оправка для фрез с резьбовой присоединительной частью

Такая оправка приведена на рисунке 1.36. Размеры резьбы от М6 до М16 мм.

Рисунок 1.36 – Оправка для фрез с резьбовой присоединительной частью

1.2.2.6 Оправка для расточного инструмента

Системой предусмотрена номенклатура расточных оправок для чистовой и черновой обработок.

Корпуса имеют центральные цилиндрические отверстия диаметром от 25 до 40 мм. Так же как и в рассмотренных выше держателях формы E1, предусмотрены переходные втулки и два винта для надежного крепления режущего инструмента (рисунок 1.37).

Рисунок 1.37 – Оправка для расточного инструмента формы Е1

1.2.2.7 Патрон сверлильный универсальный для станков с ЧПУ и обрабатывающих центров

Сверлильный патрон изображен на рисунке 1.38. Механизм зажима сверла, как у обычной дрели.

Рисунок 1.38 – Патрон сверлильный универсальный для станков с ЧПУ и обрабатывающих центров

1.2.2.8 Быстросменный резьбонарезной патрон

Цилиндрический хвостовик метчика закрепляется в муфте, а затем и в патроне. Хвостовик имеет канавку, в которую входят шарики, находящиеся в корпусе – таким образом происходит осевая компенсация, предупреждающая от выкручивания инструмента при больших нагрузках.

Быстросменный резьбонарезной патрон с осевой компенсацией и без осевой компенсации изображен на рисунке 1.39 а) и б) соответственно.

|

|

|

а) |

|

|

|

б) |

Рисунок 1.39 - Быстросменный резьбонарезной патрон

а) с осевой компенсацией; б) без осевой компенсации

1.2.2.9 Приводной инструмент

Приводной инструмент используется тогда, когда заготовка неподвижна, а требуется получить вращательное движение инструмента – фрез, сверл, расточных резцов.

Для станков серии TS используется широкая номенклатура вспомогательного приводного инструмента. Приводной инструмент делится на две группы - радиальный и осевой. Некоторые конструкции инструментов рассмотрены ниже.

Рисунок 1.40 – Патрон радиальный ESX-32

|

|

|

|

а) |

б) |

Рисунок 1.41 - Патрон осевой

а) ESX-32; б) S2/ESX-32

Рисунок 1.42 - Патрон осевой S1+S2/ESX-32

Рисунок 1.43 – Патрон ESX-20 с возможностью поворота +90/-72 град.

1.3 Режущий инструмент, применяемый для высокопроизводительного токарного станка TS46-SMC

Составной частью системы инструментального обеспечения станков с ЧПУ является широкая номенклатура режущего инструмента, который в основном имеет те же конструкции, что и для станков с ручным управлением. Однако, как указывалось выше, в связи с высокой стоимостью оборудования с ЧПУ эксплуатировать инструмент необходимо на экономически обоснованной скорости резания, обеспечивающей минимальную себестоимость операции. Это накладывает ряд требований к конструкциям режущего инструмента.

На станках с ЧПУ рационально применять только прогрессивные конструкции режущего инструмента, удовлетворяющего комплексу требований, вытекающих из особенностей эксплуатации этих станков.

В первую очередь для достижения высокой эффективности использования оборудования с ЧПУ режущий инструмент должен обеспечивать повышенные экономические режимы резания, что позволит снизить время резания при обработке конкретных поверхностей и деталей.

Другим неотъемлемым требованием к инструменту является обеспечение заданной стойкости (надежности) в работе, исключающей потерю его режущей способности в течение установленного программой времени работы, и снижение вероятности случайных поломок инструмента, а следовательно, простоев станка и возможного брака деталей. Это означает, что для уменьшения числа возможных случайных поломок инструмента должны программироваться более короткие периоды его стойкости при меньшем износе, чем износ при эксплуатации на станках с ручным управлением.

Режущая способность инструмента и его надежность более всего зависят от материала режущей части, конструктивных элементов и геометрических параметров режущей части, а также и от других факторов. Материал режущей части инструмента по своим физико-механическим свойствам нужно выбирать оптимальным для каждого вида инструмента и обработки в конкретных условиях. Основными факторами, влияющими на выбор материала режущей части конкретных инструментов, являются свойства материала заготовки, жесткость и виброустойчивость системы станок-приспособление-инструмент-заготовка, условий отвода стружки и подвода СОЖ, требования к обрабатываемой поверхности, припуски на обработку и др.

Для современных станков с ЧПУ наиболее эффективны режущие инструменты, оснащенные твердым сплавом или целиком изготовленные из твердого сплава, особенно инструменты малых размеров. Иногда весьма эффективно при работе с небольшими припусками для изготовления инструмента (резцов и фрез) применять новые инструментальные материалы: режущую керамику, синтетические сверхтвердые материалы на основе нитридов бора и кремния и т. п. На инструменты из быстрорежущей стали рационально наносить износостойкие покрытия из нитридов титана и др.

Существенное влияние на работу инструмента оказывают правильный выбор конструктивных элементов и геометрических параметров режущей части, особенно в конкретных условиях его применения, от этого в значительной степени также зависят выбор экономически обоснованных режимов резания и качество обработанной поверхности деталей.

Целесообразно конструкции специализировать по видам обрабатываемых материалов, требованиям к обработанной поверхности, условиям эксплуатации на данном станке и особенностям конкретной детали, например ее жесткости. Для обработки деталей из материалов основных групп (из стали, чугуна, алюминиевых сплавов, труднообрабатываемых сплавов) необходимо использовать соответствующие конструкции инструмента. Это связано как с назначением геометрических параметров режущей части, так и с рядом конструктивных элементов многолезвийных инструментов, в том числе числа зубьев, размеров и форм стружечных канавок для сверл, фрез, разверток, метчиков. Конструкции должны быть специализированы в соответствии с требованиями к параметрам шероховатости и точности обрабатываемых поверхностей.

Помимо требований к режущим свойствам инструмента для эффективной эксплуатации станков с ЧПУ инструмент должен обладать быстросменностью, т. е. обеспечивать сокращение времени на восстановление или замену затупившихся режущих кромок, а также сохранять первоначальные рабочие размеры (диаметр, длину и т. п.) С максимально возможным исключением подналадки. Для сокращения номенклатуры весьма важным является возможность использования одних и тех же режущих инструментов для обработки нескольких поверхностей, а также использования унифицированных режущих элементов и исключения, по возможности, переточки режущих частей инструмента. Перечисленным требованиям более всего отвечают конструкции сборного инструмента с механическим креплением сменных многогранных пластин. /1/

На отдельных видах инструментов применение сменных пластин позволяет существенно упростить их конструкцию.

В этом случае инструментальный блок с хвостовиком для установки на станке может состоять только из корпуса, на котором в специальных гнездах закреплены унифицированные режущие пластины. Такой инструмент обладает повышенной жесткостью (например, концевые фрезы). На сборных инструментах применяют сменные пластины из твердого сплава, режущей керамики и синтетических сверхтвердых материалов (СТМ).

В настоящее время широко выпускают со сменными пластинами токарные резцы различных типов, сверла, расточные одно- и двухлезвийные головки, торцовые и концевые фрезы и т. д.

Режущий инструмент со сменными режущими пластинами, в том числе с износостойким покрытием, при эксплуатации на станках с ЧПУ имеет ряд существенных преимуществ, главные из которых следующие:

- обеспечиваются более высокие режимы резания, стойкость и надежность за счет исключения напайки и переточки;

- обеспечивается стабильное формирование и отвод стружки за счет специальных форм передней поверхности пластин;

- позволяет на одном корпусе инструмента использовать оптимальные марки твердого сплава в соответствии с характеристиками материала заготовки;

- сохраняются постоянными (или мало изменяются) размеры инструментов;

- исключаются переточка и изменение размеров многолезвийного и мерного инструмента.

В силу указанных преимуществ инструменты, оснащенные сменными пластинами, являются основным видом режущего инструмента для станков с ЧПУ.

В последнее время широкое распространение получает модульный (агрегатный) принцип создания инструмента для многоцелевых станков. Этот принцип построения инструмента позволяет создать систему унифицированных взаимосвязанных элементов режущего инструмента, обеспечивающую повышение универсальности инструмента при решении различных технологических задач, и сократить номенклатуру применяемого инструмента, особенно специального.

Конструктивные элементы и основные размеры модульного инструмента построены по определенной системе, обеспечивающей выбор длин и диаметров в широком диапазоне, особенно при обработке отверстий. В этом случае инструментальные блоки можно собирать более оптимальными по жесткости, точности и другим параметрам.

Для станков с ЧПУ сверлильно-расточно-фрезерной группы модульная система инструмента может быть более развитой.

В систему входят режущие инструменты (сверла, фрезы, резцы и т. п.), наборы удлинителей и переходников с большего диаметра на меньший. Модульный принцип построения инструментальной оснастки наиболее эффективен для станков с ЧПУ.

Он позволяет быстро создавать инструмент любых размеров, в том числе и специальные конструкции в зависимости от типа используемого станка, материала заготовки и масштабов производства.

В процессе эксплуатации станков с ЧПУ весьма существенную роль играет применение смазочно-охлаждающих жидкостей. Роль СОЖ общеизвестна, однако при работе инструмента на автоматизированном оборудовании она еще более существенна. Помимо значительного повышения стойкости режущего инструмента СОЖ способствует более стабильному стружкоформированию и лучшему отводу стружки из зоны резания.

На оборудовании с ЧПУ в настоящее время начинают применять более эффективный метод подвода СОЖ - внутренний через инструмент непосредственно в зону резания под повышенным давлением, в том числе через вращающийся инструмент. В последнем случае СОЖ подается через шпиндель станка или применяют сменные специальные патроны, подающие СОЖ по заданной программе.

Внутренний подвод СОЖ с обязательной ее фильтрацией существенно повышает стойкость режущего инструмента и качество обработанной поверхности при работе чистовых инструментов. Режущий и вспомогательный инструмент в этом случае изготовляют со специальными каналами.

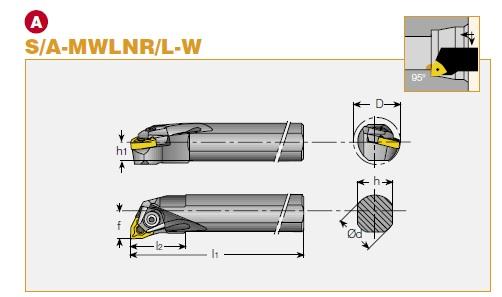

Ниже рассмотрены некоторые конструкции режущего инструмента, применяемого для обработки на токарном станке TS46-SMC и фрезерном станке VC-560. Это фрезы и сверла фирмы HANITA (рисунок 1.44–1.49), резцы фирмы ISCAR (рисунок 1.50–1.51), сверло центровочное фирмы Dormer (рисунок 1.52) и миниатюрные резьбовые фрезы для внутренней резьбы фирмы Vargus (рисунок 1.53).

Рисунок 1.44 – Четырехзубая фреза 4004 с плоским торцем для чистовой обработки цилиндрической частью фрезы

Рисунок 1.45 – Двухзубая фреза с плоским торцем и большим углом наклона канавки для обработки пазов в алюминии

Рисунок 1.46 – Трехзубая фреза 4103 с плоским торцем и большим углом наклона канавки для обработки пазов в алюминии

Рисунок 1.47 – Фреза для черновой и получистовой обработки алюминиевых сплавов

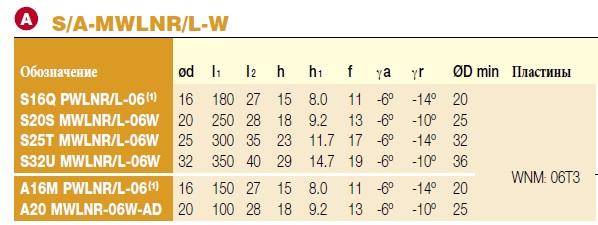

Рисунок 1.48 –Сверло М132 стандартной длины с углом при вершине 135° для обработки неглубоких отверстий

Рисунок 1.49 – Высокопроизводительное удлиненное твердосплавное сверло М112 с углом при вершине 118°

|

|

|

|

а) |

б)

|

Рисунок 1.50 – Резец проходной

Рисунок 1.51 – Резец расточной

Рисунок 1.52 – Сверло центровочное для станков с ЧПУ DIN 1897

Рисунок 1.53 – Миниатюрные резьбовые фрезы MilliPro для внутренней резьбы

1.4 Выводы по обзорной части

Для механической обработки детали «Основание 4043» были выбраны высокопроизводительный токарный станок с ЧПУ TS46-SMC и фрезерный станок типа обрабатывающий центр с ЧПУ VC-560. В обзорной части дипломной работы были рассмотрены параметры и движения станков, которые были признаны удовлетворяющими для получения поверхностей детали необходимого качества и размеров детали нужной точности.

Выбор вспомогательного инструмента осуществляется также из имеющегося в наличии в каталоге. Это новые инструменты компании EROGLU – резцедержатель цниверсальный формы D1, резцедержатель для осевого инструмента, патрон осевой S1+S2/ESX-32, патрон осевой ESX-32, патрон радиальный ESX-32, патрон цанговый, патрон быстросменный резьбонарезной.

Используемый режущий инструмент - фрезы и сверла фирмы HANITA и резцы фирмы ISCAR.

Сверла используются твердосплавные – М132 стандартной длины с углом при вершине 135° для обработки неглубоких отверстий и высокопроизводительное удлиненное сверло М112 с углом при вершине 118°. Находит применение четырехзубая фреза 4004 с плоским торцем для чистовой обработки цилиндрической частью фрезы. Для нарезания резьбы применяется резьбовая фреза MilliPro.

Для токарной обработки – резец проходной MWLN/R.

Таким образом, оборудование, вспомогательный и режущий инструмент для обработки детали «Основание 4043» подобраны.

2 Техническое и социальное – экономическое обоснование. Задачи дипломного проекта

Эффективность производства, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемирного внедрения методов технико-экономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

Главная цель дипломного проекта – разработать технологический процесс обработки детали "Основание 4043" с использованием современного оборудования в условиях мелкосерийного производства. При этом необходимо в предлагаемом варианте технологического процесса детали "Основание 4043" уменьшить трудоёмкость изготовления детали. При переводе обработки с универсальных станков происходит экономия средств, так как на универсальных операциях один рабочий обслуживает только один станок, а на программной операции один станочник обслуживает 4-5 станков одновременно.

Задачи дипломного проектирования следующие:

-

выполнить анализ технических требований и определить тип производства изготовления детали "Основание 4043";

-

спроектировать конструкции станочных и контрольных приспособлений;

-

выполнить расчёт себестоимости детали;

-

выполнить анализ травмоопасных и вредных производственных факторов на механическом участке станков с ЧПУ, рассмотреть средства защиты от травмоопасных и вредных производственных факторов и схему системы стружкоудаления на участке.

Технический эффект при проектировании технологического процесса заключается в следующем:

-

снижение времени нахождения детали во всем производственном цикле обработки;

-

существенное повышение производительности труда в год за счёт применения современного оборудования;

-

повышение точности изготовления детали за счёт применения точных станков.

Социально-экономический эффект, возникающий при проектировании технологического процесса, заключается в следующем:

-

снижение себестоимости изготовления детали и, следовательно, повышение прибыли предприятия;

-

повышение заработной платы.

ТПЖА.711117.043

ПЗ.

Лист

Изм Лист № документ Подп. Дата