Введение

Большое значение в научно-техническом прогрессе, повышении эффективности, качества производства и производительности труда, снижении себестоимости изготовления изделий, придается работе конструкторских и технологических служб предприятия.

Практическое использование и широкое применение прогрессивных технологических процессов, оснастки и оборудования, средств механизации и автоматизации, соответствующим самым высоким требованиям, содержит единая система технологической подготовки производства, обеспечивающая для всех предприятий и организаций системный подход к выбору методов и средств технологической подготовки производства.

При проектировании технологических процессов необходимо учитывать основные направления в современной технологии машиностроения, которые сводятся к следующему:

– стремление к максимальному сокращению обработки металла резанием путем придания заготовкам наибольшей точности и приближения их по форме, размерам и качеству поверхностей к готовым деталям.

– интенсификация технологических процессов и повышение производительности труда путем применения для механической обработки высокопроизводительного автоматизированного оборудования, твердосплавного и металлокерамического инструмента,путем повышения режимов обработки, максимального сокращения вспомогательного времени за счет механизации и автоматизации загрузки деталей в станок и разгрузки их со станка.

Увеличение выпуска машин должно обеспечиваться, в первую очередь, интенсификацией технологических процессов. Поэтому основная задача технолога-машиностроителя заключается в построении высокопроизводительных технологических процессов.

Целью дипломного проекта является повышение производительности обработки детали «Основание 4043», снижение себестоимости механической обработки путём применения современных многоцелевых станков с ЧПУ.

Для этого необходимо:

– проанализировать заводские чертежи детали «Основание 4043», требования, предъявляемые к детали, метод получения заготовки, а также существующий на предприятии «ОАО КЗ «МАЯК» базовый технологический процесс механической обработки детали, оборудование, вспомогательный инструмент, используемые для получения готовой детали;

– изучитьсуществующее оборудование для механической обработкиcчисловым программным управлением, для выявления наиболее производительного и дешевого оборудования;

–разработать технологический процесс механической обработки детали «Основание 4043» на станках с ЧПУ, в том числе, используемое вновь приобретенное оборудование, вспомогательный и режущий инструмент;

–спроектировать станочные приспособления и приспособления для контроля ответственных поверхностей, указанных в задании на дипломное проектирование, выполнить силовые расчеты приспособлений;

–проанализировать травмоопасные и вредные производственные факторы на механическом участке станков с ЧПУ, выбрать средства индивидуальной защиты для станочников от этих факторов, оценить технологический процесс по требованиям безопасности ГОСТ 12.3.025, изучить систему удаления стружки на участке.

–рассчитать себестоимость детали согласно разработанному технологическому процессу и основные экономические показатели проекта.

Итогом проекта будет величина срока его окупаемости.

1 Обзор патентной и научной информации

1.1 Оборудование фирмы SPINNER

Станки - это основа любого современного производства. Ни автомобильная промышленность, ни производство медицинской техники, ни авиация и космонавтика не могли бы существовать без прецизионных станков.

Прецизионные станки, изготовляемые западногерманской фирмой SPINNER, успешно используются по всему миру более чем в 35 странах мира на заводах для изготовления высокоточных прецизионных деталей.

Уже более 40 лет фирма SPINNER занимается разработкой и изготовлением современных станков. SPINNER производит самое современное производственное оборудование для обработки металла, отвечающее всем потребностям. Станки выпускаемые фирмой SPINNER комплектуются системами ЧПУ фирм Siemens и Fanuc, что гарантирует нее только высочайшие технологические стандарты и надежность оборудования, но и сервисную поддержку и возможность поставки запасных частей в течение многих лет.

Более 10000 поставленных станков ежедневно показывают в своей работе у заказчиков свою экономичность, прецизионность, надежность, высочайшую точность и скорость, безотказность и эффективность.

Станки этой фирмы использует в своей работе ОАО «КЗ Маяк». Поэтому разрабатываемый технологический процесс механической обработки детали «Основание 4043» выполняется на одном из станков фирмы SPINNER.

Анализ имеющегося базового техпроцесса механической обработки детали показывает, что необходимо оборудование, на котором можно выполнить фрезерные, токарные, сверлильные и резьбонарезные операции.

Этим условиям соответствуют станки, производимые фирмой SPINNER, серии TS и VC. Выполним сравнительную характеристику этих моделей станков и выберем наиболее подходящий для обработки детали «Основание 4043».

1.1.1 Высокоточные универсальные токарные станки серии TS

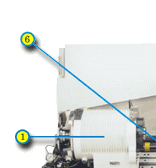

Станки серии TS (рисунок 1.1) - это универсальные токарные станки с ЧПУ с высокими значениями скорости и мощности при комплексной обработке сложных деталей. Все модели в базовой комплектации оснащены встроенными высокодинамичными мотор-шпинделями и высокоскоростными револьверными головками с АС-сервоприводом, а также могут оснащаться субшпинделем, осью С и приводным инструментом.

Некоторые особенности станков: - оптические линейки; - мощный мотор-шпиндель; - широкие и жесткие направляющие; - точность позиционирования 0,4 мкм;; - 1g - ускорение по осям; - 1 или 2 шпинделя или задняя бабка.

Идеальны для:

- тяжелые режимы обработки;

- микрофинишные операции / твердое точение.

Параметры станков серии TS приведены в таблице 1.1.

|

|

|

1 - Электрошпиндель (главный и контрщпиндель); 2 - АС-управляемый револьвер;

3 - Жесткие направляющие скольжения; 4 - Гидравлическая система и система охлаждения;

5 - Моноблочная чугунная литая станина; 6 - Прецизионные шаровинтовые пары

Рисунок 1.1 - Универсальные токарные станки серии TS

Таблица 1.1 – Параметры станков серии TS

|

Параметры |

TS46 |

TS66L |

TS66H |

TS77 |

||||||||||||

|

TS46 |

TS46-MC |

TS46-SMC |

TS66L |

TS46 |

TS46-MC |

TS46-SMC |

TS66L |

TS46 |

TS46-MC |

TS46-SMC |

TS66L |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||||

|

Основные данные |

||||||||||||||||

|

Макс. диаметр над станиной |

мм |

685 (480) |

685 (480) |

685 (480) |

685 (480) |

|||||||||||

|

Макс. диаметр обработки |

мм |

413 |

400 |

360 |

413 |

400 |

360 |

355 |

355 |

296 |

355 |

355 |

296 |

|||

|

Перемещения по осям X/Z |

мм |

240/640 |

240/640 |

240/640 |

240/640 |

|||||||||||

|

Быстрые ходы по осям X/Z |

м/мин |

18/24 |

18/24 |

18/24 |

18/24 |

|||||||||||

|

Шпиндель 1 |

||||||||||||||||

|

Макс. скорость |

об/мин |

5000 |

4000 |

4000 |

3500 |

|||||||||||

|

Макс. диаметр прутка |

мм |

46 |

66 |

66 |

76 |

|||||||||||

|

Диаметр патрона |

мм |

165/210 |

210 |

250 |

250 |

|||||||||||

|

Мощность шпинделя |

кВт |

14 |

19 |

31 |

40 |

|||||||||||

|

Момент (S6 40%/S1) |

Нм |

153/115 |

286/248 |

363/267 |

477/343 |

|||||||||||

Продолжение таблицы 1.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||||||||||||||||||||

|

Шпиндель 2 |

||||||||||||||||||||||||||||||||

|

Макс. скорость |

об/мин |

- |

- |

5000 |

- |

- |

5000 |

- |

- |

5000 |

- |

- |

5000 |

|||||||||||||||||||

|

Макс. диаметр прутка |

мм |

- |

- |

32 |

- |

- |

32 |

- |

- |

32 |

- |

- |

32 |

|||||||||||||||||||

|

Диаметр патрона |

мм |

- |

- |

130 |

- |

- |

130 |

- |

- |

130 |

- |

- |

130 |

|||||||||||||||||||

|

Мощность шпинделя |

кВт |

- |

- |

14 |

- |

- |

14 |

- |

- |

14 |

- |

- |

14 |

|||||||||||||||||||

|

Момент (S6 40%/S1) |

Нм |

- |

- |

89/51 |

- |

- |

89/51 |

- |

- |

89/51 |

- |

- |

89/51 |

|||||||||||||||||||

|

Задняя бабка |

||||||||||||||||||||||||||||||||

|

Конус |

|

MK5 |

MK5 |

- |

MK5 |

MK5 |

- |

MK5 |

MK5 |

- |

MK5 |

MK5 |

- |

|||||||||||||||||||

|

Ход пиноли |

мм |

120 |

- |

120 |

- |

120 |

- |

120 |

- |

|||||||||||||||||||||||

|

Револьверная головка |

||||||||||||||||||||||||||||||||

|

Число инструментов |

|

16 |

12 |

16 |

12 |

12 |

12 |

12 |

12 |

|||||||||||||||||||||||

|

Число приводных инструментов |

|

- |

16 |

12 |

- |

16 |

12 |

- |

12 |

12 |

- |

12 |

12 |

|||||||||||||||||||

|

Макс. скорость |

об/мин |

- |

4000 |

4000 |

- |

4000 |

4000 |

- |

4000 |

4000 |

- |

4000 |

4000 |

|||||||||||||||||||

|

Мощность Fanuc/Siemens |

кВт |

- |

9 |

- |

9 |

- |

20/9 |

- |

20/9 |

|||||||||||||||||||||||

|

Момент Fanuc/Siemens |

Нм |

- |

36 |

- |

36 |

- |

70/36 |

- |

70/36 |

|||||||||||||||||||||||

|

Другие данные |

||||||||||||||||||||||||||||||||

|

Масса станка |

кг |

4500 |

5200 |

5500 |

5100 |

5500 |

5700 |

5100 |

5500 |

5700 |

5600 |

5600 |

5800 |

|||||||||||||||||||

|

Габариты(ДxШxВ) |

м |

2,32x1,60x1,80 |

2,32x1,60x1,80 |

2,32x1,60x1,80 |

2,32x1,60x1,80 |

|||||||||||||||||||||||||||

1.1.2 Высокоточные фрезерные обрабатывающие центры серии VC – PerformanceLine

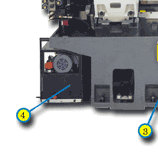

Универсальные обрабатывающие центры «SPINNER» серии VC – это компактные и экономичные фрезерные станки, идеально подходящие для высокоскоростной обработки различных деталей (рисунок 1.2 и 1.3).

Особыми отличительными признаками являются:

– жесткая конструкция чугунной станины с неподвижной колонной;

– специальные направляющие для высокой скорости и ускорений по осям;

– 20-24 инструмента SK 40;

– высокая скорость шпинделя (12.000/15.000 об/мин) с прямым приводом без ремня;

– мотор-шпиндель 20.000 об/мин (опция);

– 4-я и 5-я оси (опция VC560);

– диалоговое программирование;

– подача СОЖ под высоким давлением через шпиндель (опция);

– система привязки инструмента (опция);

– система измерения на станке (опция);

– высокая производительность;

– компактные габаритные размеры.

Общие данные станков VC приведены в таблице 1.2.

|

|

Рисунок 1.2 - Фрезерный обрабатывающий центр серии VC-PerformanceLine

Рисунок 1.3 - Фрезерный обрабатывающий центр серии VC-PerformanceLine

Таблица 1.2 – Параметры станков серии VC – PerformanceLine

|

Параметры |

VC650 |

VC810 |

VC560 |

Ед.изм. |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

Основные параметры |

|||||

|

Ход по X |

650 |

810 |

560 |

мм |

|

|

Ход по Y |

500 |

610 |

410 |

мм |

|

|

Ход по Z |

530 |

610 |

410 |

мм |

|

|

Быстрый ход по осям Х/Y/Z |

30 |

40 |

м/мин |

||

|

Размер стола |

800x450 |

1000x600 |

650x410 |

мм |

|

|

Макс. нагрузка на стол |

500 |

1000 |

300 |

кг |

|

|

Шпиндель |

|||||

|

Максимальная скорость |

8000 [15.000 - опция] |

12.000/15.000 - SK40 20.000 - HSK63 |

об/мин |

||

Продолжение таблицы 1.2

|

1 |

2 |

3 |

4 |

||||

|

Мощность Siemens (S6/40%) |

18,5 [40] |

13 [13] |

кВт |

||||

|

Момент Siemens (S6/40%) |

177 [106] |

82 [82] |

кВт |

||||

|

Мощность Fanuc (S6/40%) |

18,5 [40] |

11 [11] |

кВт |

||||

|

Момент Fanuc (S6/40%) |

120 [106] |

70 [70] |

Нм |

||||

|

Конус шпинделя |

SK40 |

SК40/50 (HSK63 - опция) |

|

||||

|

Другие данные |

|||||||

|

Число инструментов |

20/32 |

24/32/40 |

24 |

шт |

|||

|

Масса станка |

5000 |

6500 |

4500 |

кг |

|||

|

Габариты (ДxШ) |

2,4x2,2 |

2,4x2,3 |

1,8x2,3 |

м |

|||

Характеристики фрезерных станков серии VC:

– систему ЧПУ Fanuc 21iMB и цветной плоский экран 10,4” c графической панелью управления GE Fanuc “Manual – Guide i” для диалогового программирования;

– система обдува конуса шпинделя;

– автоматическая смена инструмента на 20 (24) позиций;

– компенсация веса для оси Z фрезерной головки при помощи противовеса;

– жесткие направляющие по всем трем осям;

– регулировочные опоры в станине (выставление уровня станка и гашение вибраций);

– полное ограждение, система СОЖ, рабочее освещение;

– точность станка ±0,005 мм;

– точность при повороте ±0,003 мм.

Крепление инструмента происходит непосредственно в шпинделе, подача СОЖ осуществляется непосредственно через шпиндель давлением 20bar, включая гравитационный бумажный фильтр, далее инструмент и попадает в зону резания.

Наклонно – поворотный стол как 4 – я ось устанавливается в передней части рабочей зоны D=160 мм. Точность позиционирования наклонной оси 0 – 90º±30´.

Поворотный стол как 5 – я ось встроен в наклонный стол, максимальный вращаемый диаметр 200 мм. Точность позиционирования поворотной оси 0 – 360º±30´. Максимальный вес заготовки 40 кг, максимальный диаметр 200 мм, максимальная длинна 220 мм.

На данном станке возможна технологическая обработка заготовки, закрепленной с использованием соответствующей технологической оснастки.

Программы на механообработку составляются при использовании координатной системы, для этого в шпинделе SK40 встроен датчик с беспроводной связью с системой ЧПУ для измерения деталей и генерации нулевых точек или размеров деталей, включающих измерительные циклы для Fanuc.

Начальной точкой является положение режущей кромки в нулевом положении (начало координат, связанных со станком).

При расположении опорной нулевой точки заготовки на ее конце (наиболее распространенный случай), положительное направление лежит в области вне заготовки, отрицательное направление лежит в области обрабатываемой заготовки (внутри заготовки).

1.1.3 Выбор оборудования

Конструктивные серии VC и TS включают в себя станки с ЧПУ высокого класса точности для изготовления деталей, требующих обработки, когда при изготовлении предъявляются особые требования как по точности размера и соответствия геометрии, так и по качеству поверхности.

Из всех рассмотренных станков выбирается высокопроизводительный токарный станок модели TS46-SMC и компактный обрабатывающий центр модели VC560 (для пятикоординатной обработки). Параметры станков представлены в таблице 1.1 и 1.2. Из всех моделей TS46-SMC имеет наименьшую массу и наиболее подходящие параметры шпинделей, а VC560 имеет среднюю массу, мощность и наиболее подходящие параметры для обработки данной детали.

Выбор станков связан с тем, что данные станки установлены и работают в 12 цехе «КЗ Маяк» на участке немецких станков с ЧПУ фирмы SPINNER.

Необходимо отметить достоинства этих станков как станков с ЧПУ. Станки с ЧПУ обеспечивают высокую автоматизацию процесса обработки, малые затраты времени на переналадку даже при небольших размерах партий и высокое качество обработки. Станки с ЧПУ оснащены устройствами для автоматической смены инструментов и заготовок, обеспечивают изготовление сложных деталей на одном станке за одну установку с помощью программ обработки, составляемых прямо у станка, что упрощает их переналадку. Осуществляется контроль за технологическим процессом, позволяющими обнаружить неполадки и оптимизировать параметры режима обработки /1/.

Общий вид высокопроизводительного токарного станка с ЧПУ TS46-SMC представлен на рисунке 1.3.

Рисунок 1.4 – Общий вид высокопроизводительного токарного станка TS46-SMC

Как видно из таблицы 1.1, станок серии TS46-SMC имеет револьверную головку и два шпинделя – главный шпиндель и контршпиндель. Крепление инструмента происходит в револьверной головке, число инструментов – 12, возможных приводных (т.е. совершающих вращательное движение) – 12.

На данном станке возможна технологическая обработка заготовки, закрепленной с использованием главного шпинделя, контршпинделя и межцентровая обработка заготовки. Передача заготовки с одного шпинделя на второй осуществляется автоматически.

Программы на механообработку составляются при использовании координатной системы с начальной точкой (X0, Z0) в качестве начала координат.

Вообще говоря, начальной точной является положение режущей кромки в нулевом положении (начало координат, связанных со станком).

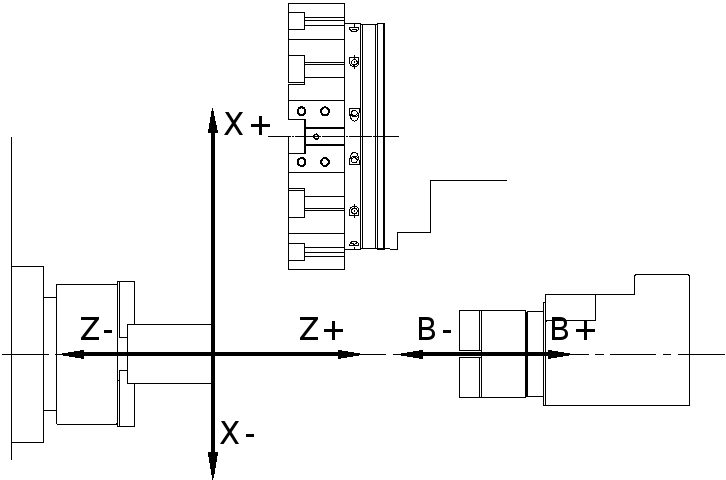

На рисунке 1.5 показаны оси станка (вид спереди).

Рисунок 1.5 – Оси станка TS46-SMC (вид спереди)

X-, Z- и B-оси и соответствующие положительные и отрицательные перемещения показаны на приведенной выше схеме.

При расположении опорной нулевой точки заготовки на ее конце (наиболее распространенный случай), положительное направление лежит в области вне заготовки, отрицательное направление лежит в области обрабатываемой заготовки (внутри заготовки).

Обычно работа производится в квадранте X+ и Z-.

Подрезка торца станком будет производиться только в области X.

Если заготовка закрепляется в субшпинделе, то работы могут производиться в квадранте X+ Z+.

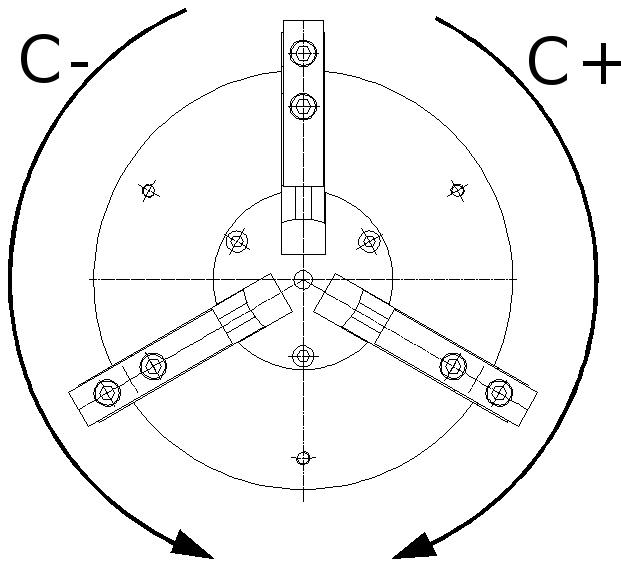

C-ось используется при повороте шпинделя для позиционирования заготовки при сверлении инструментом с механическим приводом.

C+ - это направление по часовой стрелке, C- против часовой стрелки (рисунок 1.6).

Если на станке установлен субшпиндель, C1 будет соответствовать основному шпинделю, C2 - субшпинделю.

Рисунок 1.6 – С-ось станка TS46-SMC

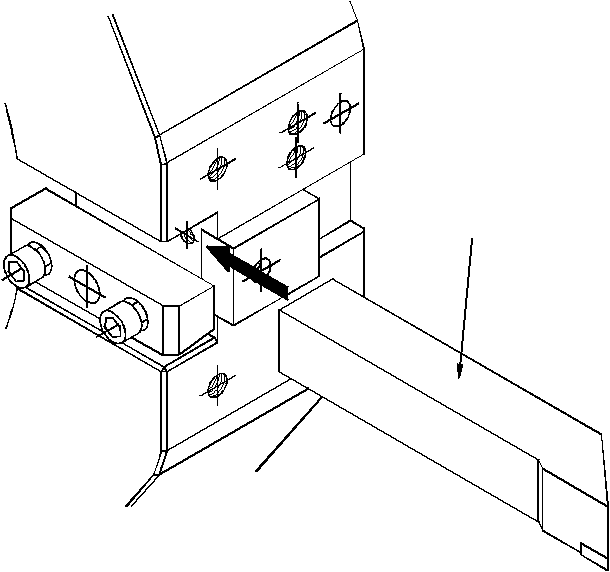

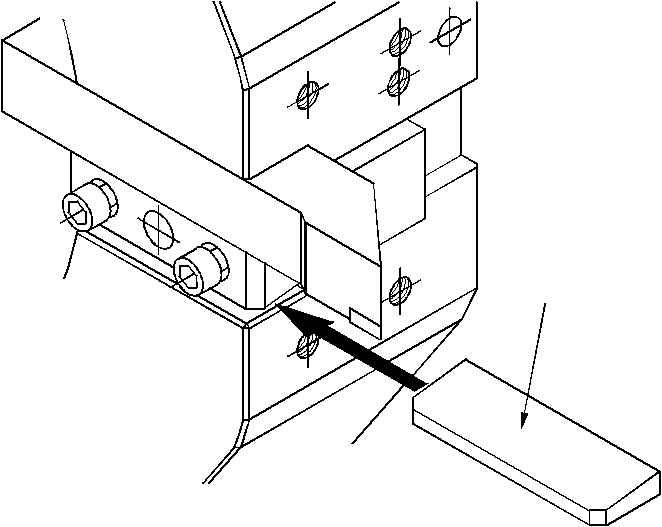

Крепление инструмента в револьверной головке радиальное. Крепление резцового инструмента и опорной прокладки (пластинки) непосредственно на диске револьверной головки показано на рисунке 1.7.

Резцовый инструмент

Опорная подкладка

Резцовый инструмент

Прихват

Опорная подкладка

Рисунок 1.7 - Крепление резцового инструмента

Рассмотрим вспомогательную оснастку и режущий инструмент для высокопроизводительного токарного станка TS46-SMC и фрезерного станка VC-560 .

1.2 Типы вспомогательного инструмента, применяемого на высокопроизводительных токарных станках ts46-smc

Режущий и вспомогательный инструмент, средства предварительной настройки инструмента вне станка, средства контроля инструмента на станке и системы инструментального обеспечения играют важную роль в достижении высокой экономической эффективности дорогостоящего оборудования с ЧПУ.

Для выполнения этой роли необходимо применять инструмент, отличающийся следующими качествами:

- высокая надежность при работе с интенсивными режимами резания;

- быстросменность;

- высокий уровень унификации элементов и агрегатов;

- переналаживаемость;

- относительно низкая стоимость.

Так как срок службы режущих частей инструмента ограничен, экономически целесообразно устройства, обеспечивающие их функционирование, выделить в отдельные агрегаты. По аналогии с традиционной терминологией эти агрегаты называют вспомогательным инструментом. На практике не всегда можно четко разделить режущий и вспомогательный инструмент для автоматизированного оборудования.

Конструкция вспомогательного инструмента для станков с ЧПУ определяется его основными элементами: присоединительными поверхностями для установки его на станке и для установки режущего инструмента. Устройства, осуществляющие автоматическую смену инструмента и его крепление на станке, определяют конструкцию хвостовика, который должен быть одинаковым для всего инструмента к данному станку. Для получения заданных размеров деталей без пробных ходов в соответствии с программой необходимо введение в конструкцию вспомогательного инструмента устройств, обеспечивающих регулирование положения режущей кромки /1/.

Эти обстоятельства привели к появлению разнообразных держателей, у которых хвостовик сконструирован для конкретного станка, а передняя зажимная часть - для режущего инструмента со стандартными присоединительными поверхностями (призматическими, цилиндрическими и коническими). В связи с этим при выборе вспомогательного инструмента необходимо:

- четко определить конструкцию режущего инструмента, форму и конструктивные особенности его установочных поверхностей и элементов крепления;

- установить вид и характер посадочного места данного станка, форму установочных поверхностей, особенности элементов и требуемый характер крепления;

- сравнить соответствующие данные установочных поверхностей и элементов крепления режущего инструмента и посадочного места станка;

- подобрать по соответствующим ГОСТам или нормалям (или спроектировать) вспомогательный инструмент, который по своим данным соответствовал бы и режущему инструменту, и станку, т.е. явился бы промежуточным звеном между ними;

- проверить соответствие выбранного вспомогательного инструмента характеру выполняемого перехода операции технологического процесса.

Данные о выбранном вспомогательном инструменте записываются в соответствующих графах карт технологического процесса рядом с данными о режущем инструменте в соответствии с принятыми обозначениями. /2/

Итак, держатели образуют комплект вспомогательного инструмента, состоящий из резцедержателей, патронов, оправок различных конструкций, предназначенных для крепления режущего инструмента. Комплект в сочетании с прибором предварительной настройки должен обеспечивать наладку инструмента для работы на станке с ЧПУ.

В настоящее время установлено, что наиболее рационально на станках с ЧПУ применять инструментальные блоки, состоящие из режущего и вспомогательного инструмента. Инструментальные блоки снабжены идентичными посадочными местами, и их предварительно настраивают на заданные размеры (или измеряют).

В процессе работы станка блоки с помощью манипулятора автоматически или вручную с минимальными затратами времени устанавливаются на станке в рабочее положение и закрепляются.

Приняты две системы инструментальных блоков: для станков токарной группы, где инструмент не вращается; для станков сверлильно-расточно-фрезерной группы, т. е. для вращающегося инструмента.

У токарных станков с ЧПУ за основные элементы инструментальных блоков приняты режущий инструмент (резец, сверло, развертка и т. п.) и держатель, который закрепляется в револьверной головке станка. Для сверлильно-расточно-фрезерных станков с ЧПУ основными элементами инструментальных блоков являются режущий инструмент (сверло, фреза, развертка и т. п.) и держатель с коническим хвостовиком конусностью 7 : 24, закрепляемый в конусном отверстии шпинделя станка. Конические хвостовики выполняют с конусами 30, 40, 45 или 50.

В отечественном машиностроении широко используют систему вспомогательного инструмента для станков с ЧПУ, в которой на основе проведенной унификации содержится необходимая для практики номенклатура типовых конструкций держателей, применяемых для сборки инструментальных блоков.

1.2.1 Вспомогательная оснастка для токарных работ на станках с ЧПУ

Для токарных станков с ЧПУ разработан набор унифицированного вспомогательного инструмента с цилиндрическим хвостовиком.

Компания "EROGLU Prazisionswerkzeuge GmbH" (Германия) - производитель вспомогательного инструмента для станков сверлильно-расточной и фрезерной групп, а также токарных станков с ЧПУ.

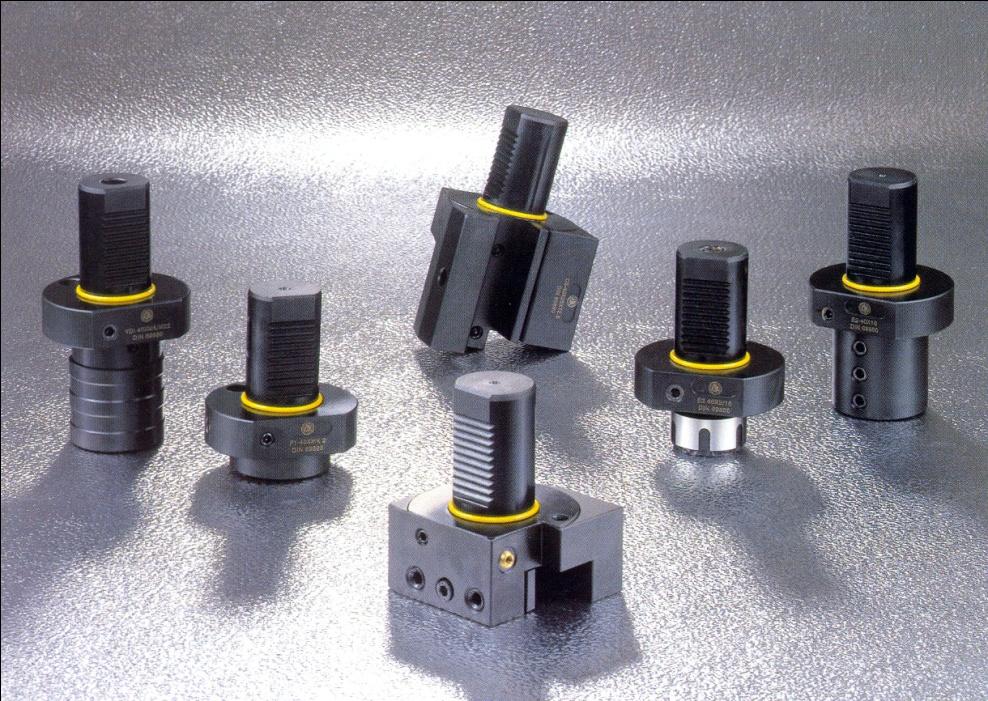

Резцедержатели для токарных станков с ЧПУ (показаны на рисунке 1.7) выполняют с хвостовиком VDI по DIN 69880-1 - от VDI 16 до VDI 50.

Весь инструмент изготовлен из высокопрочной стали, твердость после термообработки 60 HRC, присоединительные поверхности шлифованные.

Рисунок 1.8 - Резцедержатели компании EROGLU для токарных станков с ЧПУ

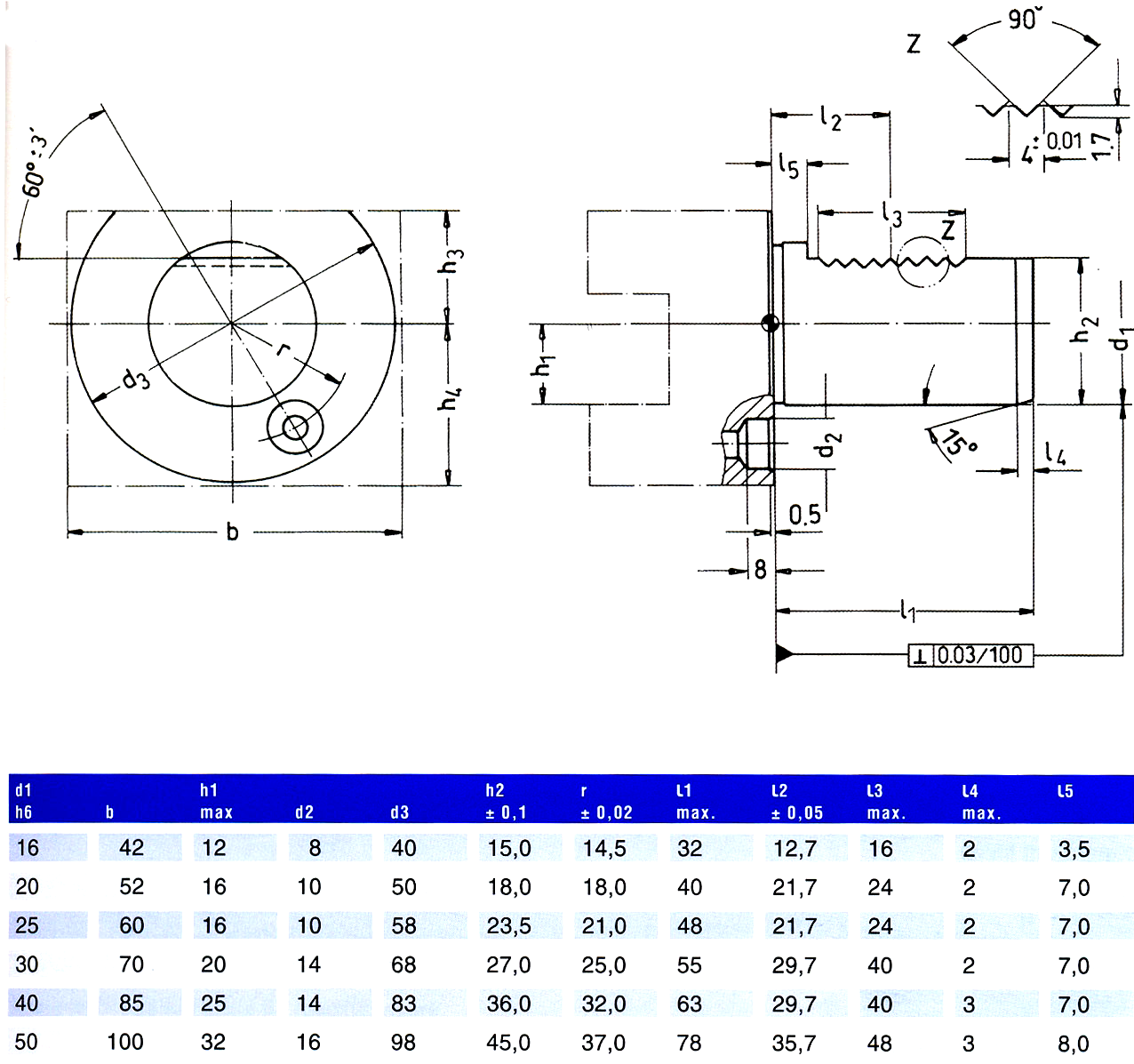

На цилиндрические присоединительные поверхности инструмента и станков разработан стандарт «Хвостовики державок цилиндрические для токарных станков с программным управлением. Основные размеры». Типовой резцедержатель с цилиндрическим хвостовиком и с перпендикулярным к оси хвостовика открытым пазом под резцы различных типов приведен на рисунке 1.9.

Рисунок 1.9 – Основные размеры резцедержателей компании EROGLU для токарных станков с ЧПУ

Номенклатура фирмы включает в себя все основные типы резцедержателей:

- радиальные форм В1 - В4;

- осевые форм С1 - С4;

- держатели осевого инструмента форм Е и F;

- держатели под метчики;

- цанговые патроны и т д.

Резцедержатели форм В и С позволяют применять резцы с различными стандартными размерами сечения державок.

Наружное точение производится инструментом, закрепленным в резцедержателях с открытым пазом форм С1 - С4.

Резцедержатели форм В1 - В4 с перпендикулярным к оси хвостовика открытым пазом предназначены для закрепления отрезных резцов.

Резцедержатели имеют левое и правое исполнение, их применяют в зависимости от расположения револьверной головки и направления вращения шпинделя (правое и левое).

Во всех резцедержателях СОЖ подводится от револьверной головки к вершине резца. Вместе с тем у них отсутствуют какие-либо выступающие элементы (винты или трубки), на которые может навиваться стружка. /1/

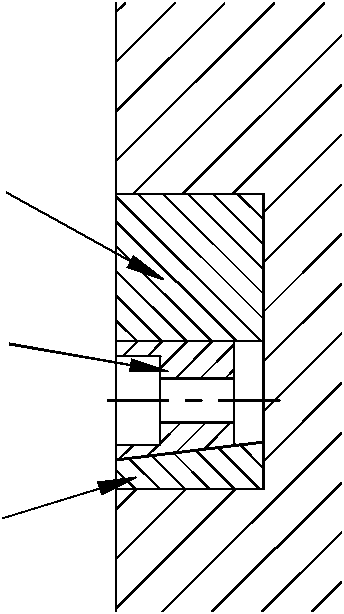

Базирование и крепление с помощью цилиндрического хвостовика обеспечивает надежное центрирование инструмента. Резцедержатель базируют по цилиндру хвостовика и штифту, обеспечивающему точную угловую установку инструмента; резцедержатель крепят в револьверной головке с помощью клина, имеющего рифления, смещенные относительно рифления хвостовика. В результате вспомогательный инструмент прижимается к револьверной головке станка с силой в 3-4 кН.

Для установки резца на высоте центров служит подкладка (рисунок 1.7). Крепление резца осуществляется с помощью винтов и прижимной планки (рисунок 1.10). Подача СОЖ в зону резания осуществляется через канал в корпусе, образованный пересекающимися отверстиями и заканчивающийся шариком, позволяющим регулировать направление подачи СОЖ.