Введение

В курсовом проекте по дисциплине «Метрология, стандартизация и сертификация» одно из заданий заключается в освоении методики назначения посадок в соединениях заданного узла (механизма) методом прецедентов (аналогии) или подобия.

Выбор посадок в соединениях деталей, в практике конструирования, основывается на опыте эксплуатации аналогичных узлов и (или) механизмов, а также на рекомендациях нормативных документов и технической литературы. Этот процесс у студентов, как правило, вызывает трудности из-за отсутствия такого опыта, их недостаточной осведомленности об областях применения тех или иных посадок, а также сложности определения признаков аналогии для выбора посадок.

В методических указаниях систематизирована информация по эксплуатационным характеристикам соединений при различных посадках, дана информация об областях и особенностях их применения, приведены описания работы конкретных соединений, технологических приспособлений, узлов металлорежущих станков и др. и используемые в них посадки.

Методические указания будут полезны студентам при выборе посадок для соединений в узлах и механизмах, разрабатываемых студентами при выполнении курсовых, а также дипломных проектов.

1 Общие положения

Соединения деталей в узлах и механизмах машин могут иметь различные условия эксплуатации, а следовательно, и различные эксплуатационные характеристики:

- детали могут вращаться и (или) перемещаться относительно друг друга с большими или малыми скоростями;

- детали могут образовывать неподвижные соединения, предназначенные для передачи крутящих моментов или усилий;

- детали в соединениях при эксплуатации должны быть соосны, оси обеих деталей должны совпадать, между собой и иметь возможность периодически разбираться и собираться без существенных повреждений сопрягаемых поверхностей.

Характер соединения двух деталей, определяемый разностью их размеров до сборки, называется посадкой.

Исходя из вышеизложенного посадки в соединениях, в зависимости от характера, делятся на три группы: посадки с зазором, посадки с натягом и переходные посадки.

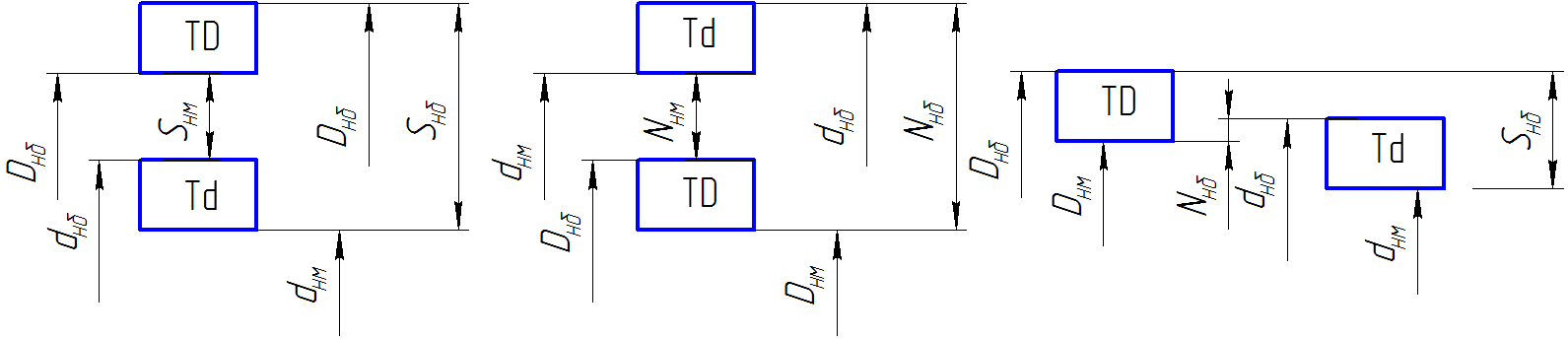

а) б) в)

Рисунок 1 - Схемы полей допусков различных по характеристикам посадок: а – с зазором; б – с натягом; в – переходной

Посадки с зазорами характеризуются тем, что после сборки между сопрягаемыми поверхностями деталей имеется зазор, обеспечивающий возможность размещения слоя смазки, возможность относительного перемещения или свободного размещения деталей. В таких посадках размер отверстия больше размера вала (Рисунок 1).

Посадки с натягами образуются в тех случаях, когда размер вала до сборки больше размера отверстия. В процессе сборки отверстие «растягивается», размер его увеличивается, а вал наоборот «сжимается», его размер уменьшается. Упругие деформации отверстия и вала вызывают в зоне контакта поверхностей соединяемых деталей напряжение (натяг), препятствующее относительному смещению деталей (Рисунок 1).

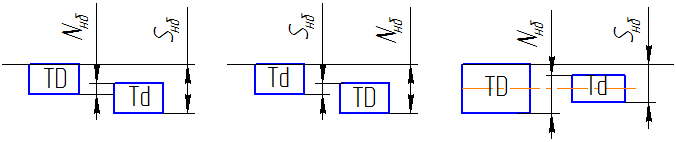

Переходные посадки характеризуются тем, что в них в зависимости от действительных размеров сопрягаемых деталей может получиться либо зазор, действительный размер отверстия больше действительного размера вала, либо натяг, действительный размер вала больше действительного размера отверстия (Рисунок 1, 2).

а) б) в)

а – с большей вероятностью зазора; б – с большей вероятностью натяга; в – с равной вероятностью (50% вероятности натяга, 50% вероятности зазора).

Рисунок 2 – Поля допусков переходных посадок:

|

|

|

|

|

где Sнб – наибольший зазор; Sнм – наименьший зазор; TS– допуск зазора; Sm–средний зазор. |

где Nнб – наибольший натяг; Nнм – наименьший натяг; TN–допуск натяга; Nm– средний натяг |

где ТП – допуск посадки |

В соответствии с установившейся в машиностроении практикой и требованиями нормативной документации различные по характеру посадки в соединениях рекомендуется образовывать сочетанием полей допусков, приведённых в ГОСТ 25346, который совместно с ГОСТ 25347 и ГОСТ 25348, образуют Единую систему допусков и посадок (ЕСДП).

Системой допусков и посадок называется совокупность рядов допусков и посадок, закономерно построенных на основе теоретических и экспериментальных исследований и оформленных в виде национального (международного) стандартов.

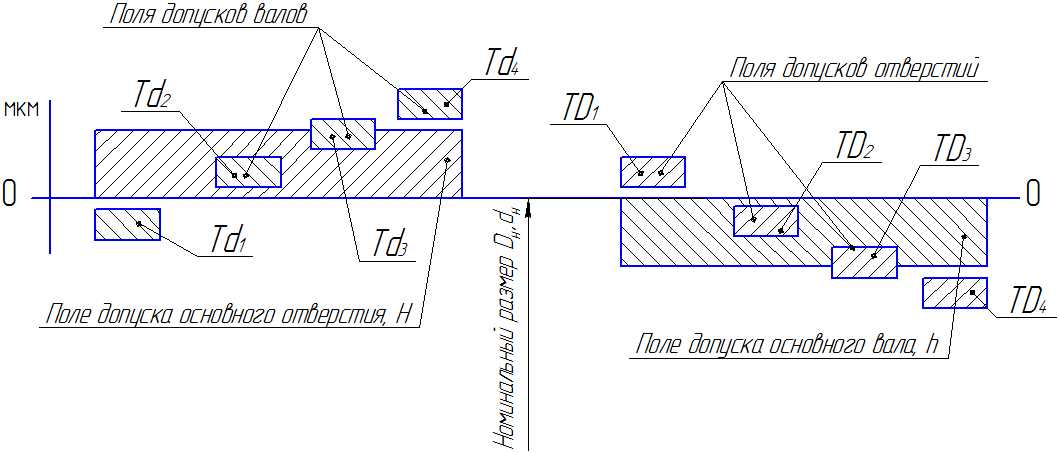

С целью оптимизации диапазона посадок ЕСДП предусматривает две системы образования посадок: систему отверстия (СА) и систему вала (СВ).

При образовании посадок в системе отверстия, из рекомендованных полей допусков отверстий используется только поле с основным отклонением «H», которое принято называть основным.

Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Посадки в

системе отверстия – посадки, в которых

требуемые зазоры или натяги получаются

сочетанием различных полей допусков

валов с полем допуска основного отверстия

«H» (Рисунок «3.а).

(Рисунок «3.а).

При образовании посадок в системе вала, из рекомендованных полей допусков валов используется только поле с основным отклонением «h», которое принято называть основным.

Основной вал – вал, верхнее отклонение которого равно нулю.

Посадки в

системе вала – посадки, в которых

требуемые зазоры и натяги получаются

сочетанием различных полей допусков

отверстий с полем допуска основного

вала «h»

(Рисунок 3.б).

(Рисунок 3.б).

а) – система отверстия (СА) б) – система вала (СВ)

Рисунок 3 - Схемы расположения полей допусков в различных системах образования посадок

Посадки в системах отверстия и вала, приведённые в приложениях ГОСТ 25347 и ГОСТ 25348 образованы наиболее рациональным сочетанием полей допусков считаются рекомендованными. Системой ЕСДП выделяется ряд предпочтительных посадок. Применение предпочтительных посадок позволит в наибольшей степени унифицировать изделия и сократить номенклатуру размерных режущих инструментов и калибров, а так же организовать централизованное изготовление их на специализированных предприятиях (Приложение А).

Обе системы

образования посадок одинаково применимы

в машиностроении, т.к. характеристики

однотипных посадок с использованием

одноимённых полей допусков в обеих

системах одинаковы. Например, переходная

посадка в системе отверстия Ø15H7/k6

и аналогичная посадка в системе вала

Ø15K7/h6 будут

иметь одинаковые характеристики:

Выбор той или иной системы образования для конкретной посадки определяется конструктивными, технологическими и экономическими соображениями, связанными с конструкцией узла (механизма).

Рассмотрим выбор системы образования посадки с точки зрения технологии изготовления вала и отверстия 6-7 квалитета точности.

Для обработки точных отверстий в детали во многих случаях применяется мерный режущий инструмент – зенкеры, развёртки, протяжки и т.п. Каждый из этих инструментов может быть использован для обработки отверстия конкретного размера с определённым полем допуска. Поэтому с увеличением числа различных полей допусков на отверстия количество мерного инструмента для их обработки также увеличивается. Обработка же точных валов с различными отклонениями выполняется на токарных или шлифовальных станках и требует лишь изменения их настройки.

Поэтому преимущество системы отверстия при образовании посадок объясняется возможностью сокращения номенклатуры необходимого мерного инструмента для обработки отверстий по сравнению с таковыми в системе вала.

Однако, по конструктивным и (или) технико-экономическим соображениям использование системы вала при образовании посадок в некоторых случаях, оказывается наиболее оправданным.

Посадки, образованные в системе отверстия или в системе вала, называются системными. Однако в практике конструирования машин иногда возникает необходимость в назначении посадок, по структуре не совпадающей ни с одной из системных. Такие посадки принято называть внесистемными, и образуются они сочетанием стандартных полей допусков.

Рисунок 4 – Фрагмент узла применением внесистемной посадки.

Использование внесистемных посадок расширяет возможности конструктора, за счёт увеличения количества посадок при применении рекомендованных полей допусков. Выбор внесистемных посадок в том или ином случае определён конструктивными соображениями с учётом производственной целесообразности, при этом нужно учитывать, что отличие в точности деталей соединения не должна превышать, как правило, двух квалитетов.

В настоящее время при выборе посадок для соединений используются три метода: метод прецедентов (метод аналогов), метод подобия и расчётный метод.

Метод прецедентов (аналогов) заключается в том, что конструктор находит в однотипных или других машинах, ранее сконструированных и хорошо зарекомендовавших себя при эксплуатации, случаи применения узла или механизма подобного проектируемому по условиям работы и назначает для него посадки такие же или близкие по характеристикам.

Метод подобия по существу является развитием метода прецедентов. Он появился в результате выполненной классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска на её базе специальных справочников для конструкторов с приведением примеров по применению посадок. При использовании этого метода устанавливают аналогию конструктивных признаков и условий эксплуатации проектируемой сборочной единицы с признаками указанными в справочниках.

Общим недостатком методов прецедентов и подобия является сложность определения признаков однотипности или подобия, что требует определённого опыта и не исключает ошибок.

Расчётный метод является наиболее обоснованным методом выбора допусков и посадок. Его используют при разработке техники высокой точности с повышенными требованиями к надёжности, в частности подшипников скольжения шпинделей металлорежущих станков, а также ответственных посадок с натягами. Как правило, принятию окончательного решения по выбору посадок в этом случае предшествует экспериментальная проверка полученных результатов.