- •М .Инистерство образования рф вятский государственный университет Факультет автоматики и вычислительной техники

- •1.1. Общие сведения о контролере эк1 – 20.

- •1.2. Порядок работы на контроллере эк1 – 20 в составе лабораторного стенда.

- •1.3.Действия пользователя при вводе программы в память и её отладке.

- •1.4. Организация устройства ввода – вывода эк1 – 20.

- •2.Маскирование данных (справочный материал).

- •3.Внешние устройства мпс.

- •4.Организация временной задержки.

- •5.Пример разработки программы управления электроавтоматикой станка с применением

- •5.1. Словесное описание технологического процесса.

- •6.Задание на выполнение лабораторной работы.

- •7.Варианты задания.

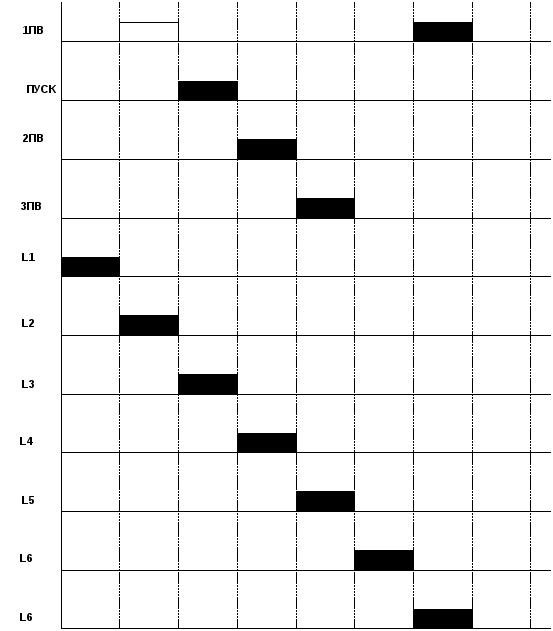

- •5.2.Циклограмма работы системы управления электроавтоматикой

- •8. Контрольные вопросы.

4.Организация временной задержки.

Для задач автоматизации технологических процессов, требующих значительных временных задержек, обычно используют специальную подпрограмму временной задержки, основанную на организации циклического участка программы, число повторений которого, а следовательно, и время определяется константой вводимым в программу оператором.

Алгоритм организации задержки и программа одного из вариантов, позволяющая при введении константы от 1 до FFFF получить задержки от 63,5 Мкс до 0,786 с, приведены на Рис.8 и в следующей таблице.

В начале программы в стек загружается содержимое регистра флагов (PSW) регистров пар ВС и RL, которые будут использоваться в подпрограмме. Константа временной задержки может вносится непосредственно в регистры, но более удобно хранить её в ячейках памяти,

а первый адрес ячеек памяти загрузить в регистровую пару HL.

Время задержки может быть вычислено по количеству тактов выполнения всей подпрограммы. Так для приведенного примера можно записать:

ΔТ = 11 + 3 + 10 + 7 + 5 + 7 + С (5 + 3 + 4 + 10) +10 3 + 11 = 103 + С 24,

где: С – константа указывающая на количество циклов внутри подпрограммы. Если С = FFFF, то ΔТ = 1572840, при частоте работы МП, равной 2 МГц, имеем:

![]()

Программа 3

|

АДРЕС

|

МАШ.КОД |

МЕТКА |

МНЕМОКОД |

ОПЕРАНД |

КОМЕНТАРИИ |

КОЛИЧЕСТВО ТАКТОВ |

|

2300 |

F5 |

TIME |

PUSH |

PSW |

Загрузка в стек содержимого регистров флага ВС и R загрузка в HL. Адреса временной задержки . Загрузка в регистры С и В содержимого из адресов2260 2261 |

11 |

|

2301 |

C5 |

|

PUSH |

D |

11 | |

|

2302 |

E5 |

|

PUSH |

H |

11 | |

|

2303 |

21 |

|

LX1 |

H, 2260 |

10 | |

|

2304 |

60 |

|

|

|

| |

|

2305 |

22 |

|

|

|

| |

|

2306 |

46 |

|

MOV |

C, M |

7 | |

|

2307 |

23 |

|

INX |

H |

5 | |

|

2308 |

46 |

|

MOV |

B, M |

|

7 |

|

2309 |

0D |

|

DCX |

B |

(ВС) – 1 (В1)

-

Сравнение (В) и (С) Проверка по ненулю

|

3 |

|

230A |

78 |

|

ORA |

A, B |

5 | |

|

230B |

B1 |

|

JNZ |

C |

4 | |

|

230C |

C2 |

|

|

M1 |

10 | |

|

230D |

09 |

|

|

|

| |

|

230E |

23 |

|

|

|

| |

|

230F |

E1 |

|

POP |

H |

Извлечение из стека содержимого HL DC и PSN

Возврат |

10 |

|

2310 |

C1 |

|

POP |

B |

10 | |

|

2311 |

F1 |

|

POP |

PSM |

10 | |

|

2312 |

C9 |

|

RET |

|

11 |

5.Пример разработки программы управления электроавтоматикой станка с применением

контролера ЭК1 – 20.

Требуется составить программу управления технологическим процессом обработки детали на токарном станке.

5.1. Словесное описание технологического процесса.

Резец закреплённый в суппорте станка, перемещается слева на право,

при этом он последовательно проходит три конечных выключателя 1ПВ, 2ПВ, 3ПВ (Рис.9). Исходное состояние суппорта станка соответствует замкнутому состоянию выключателя 1ПВ. В противном случае система управления вместо сигнала «ГОТОВНОСТЬ К РАБОТЕ» выдает сигнал «АВАРИЯ» и работа автоматически блокируется.

Обработка детали начинается с момента нажатия кнопки «ПУСК» - и из исходного положения начинается ускоренное движение суппорта вперед (ВП) до срабатывания выключателя 2ПВ. С этого момента движение суппорта осуществляется с пониженной скоростью (рабочая подача – РП); происходит процесс обработки детали до момента достижения суппортом выключателя 3ПВ, в этом положении суппорт стоит в положении в течении заданного времени ΔТ, необходимой до полной остановки шпинделя.

По окончании выдержки времени ΔТ суппорт станка ускоренно движется в обратном направлении (НЭ) до исходного положения.

В зависимости состояния управляющего устройства в цикле обработки детали последовательно должна срабатывать индикация (кроме отмеченных выше состояний) следующего содержания: «Ускоренный подвод», «Рабочая подача», «Выстой в упоре», «Ускоренный отвод», «Конец цикла» (в течении времени ΔТкон).