- •Введение

- •1. Характеристика возможных вариантов механической обработки.

- •2. Расчет эффективного фонда времени работы оборудования.

- •3. Расчет потребного количества оборудования для выполнения производственной программы

- •4. Расчет потребного количества рабочих по профессиям: разрядам и фонда их заработной платы

- •5. Расчет потребности и стоимости основных материалов

- •6. Расчет расходов на содержание и эксплуатацию оборудования

- •6.1. Амортизация оборудования и транспортных средств

- •7. Расчет общепроизводственных расходов

- •8. Определение цеховой себестоимости изготовления детали

- •9. Расчет сравниваемого варианта

- •9.3 Расчет расходов на содержание и эксплуатацию оборудования

- •9.4.2 Годовые затраты (руб.) на электроэнергию вычисляются по формуле:

- •10. Расчет экономии от снижения себестоимости разработанного варианта технологического процесса механической обработки детали

- •Список литературы

- •Приложение

|

|

Содержание |

|

|

|

Введение |

5 |

|

1 |

Характеристика возможных вариантов механической обработки детали |

6 |

|

2 |

Расчет эффективного фонда времени работы оборудования |

17 |

|

3 |

Расчет количества оборудования для выполнения годовой производственной программы |

18 |

|

4 |

Расчет количества рабочих по профессиям, разрядам и фонда их заработной платы |

19 |

|

5 |

Расчет потребности и стоимости основных материалов |

25 |

|

6 |

Расчет расходов на содержание и эксплуатацию оборудования |

27 |

|

7 |

Расчет общепроизводственных расходов |

30 |

|

8 |

Определение цеховой себестоимости изготовления детали |

32 |

|

9 |

Расчет сравниваемого варианта |

33 |

|

10 |

Расчет экономии от снижения себестоимости разработанного варианта технологического процесса механической обработки детали |

39 |

|

|

Список литературы |

40 |

|

|

Приложения |

41 |

|

| ||

Введение

В условиях современного производства и его рыночных отношений особое внимание производителями продукции уделяется организационно-экономическим вопросам и экономической эффективности принимаемых решений. При проектировании новых, модернизации существующих технологических процессов и создании на их основе производственных участков необходимо учитывать взаимосвязь технологии, организации и экономики производства.

Постановка и решение организационных задач производственной системы определяются требованиями к ней внешней среды, основанными на обеспечении выпуска продукции в установленные сроки в определенном количестве с требуемым качеством и при минимальных затратах материальных, трудовых и финансовых ресурсов.

Настоящий курсовой проект содержит расчет цеховой себестоимости изготовления детали «Втулка», выполненный для двух возможных вариантов исполнения технологического процесса, сравнение затрат на изготовление детали по обоим вариантам и расчет годового экономического эффекта принятого варианта технологического процесса.

1. Характеристика возможных вариантов механической обработки.

Деталь «Втулка» представляет собой подшипник скольжения и служит для восприятия радиальных или осевых нагрузок, воспринимаемых валом от различных передач (зубчатых, червячных, цепных, ременных и других).

Конструкция детали технологична, заданные квалитеты точности размеров и относительных расположений поверхностей достижимы, следует отметить нарушения норм оформления конструкторской документации в задании, как в информативном, так и в формализованном содержании (ГОСТ 11525-82, ГОСТ 25105-82). В учебных целях при составлении технологического процесса изготовления этой детали пренебрегаем надобностью анализа размерных связей, заданных на чертеже, дифференциации технологического процесса на этапы, разработки единого комплекта технологических баз.

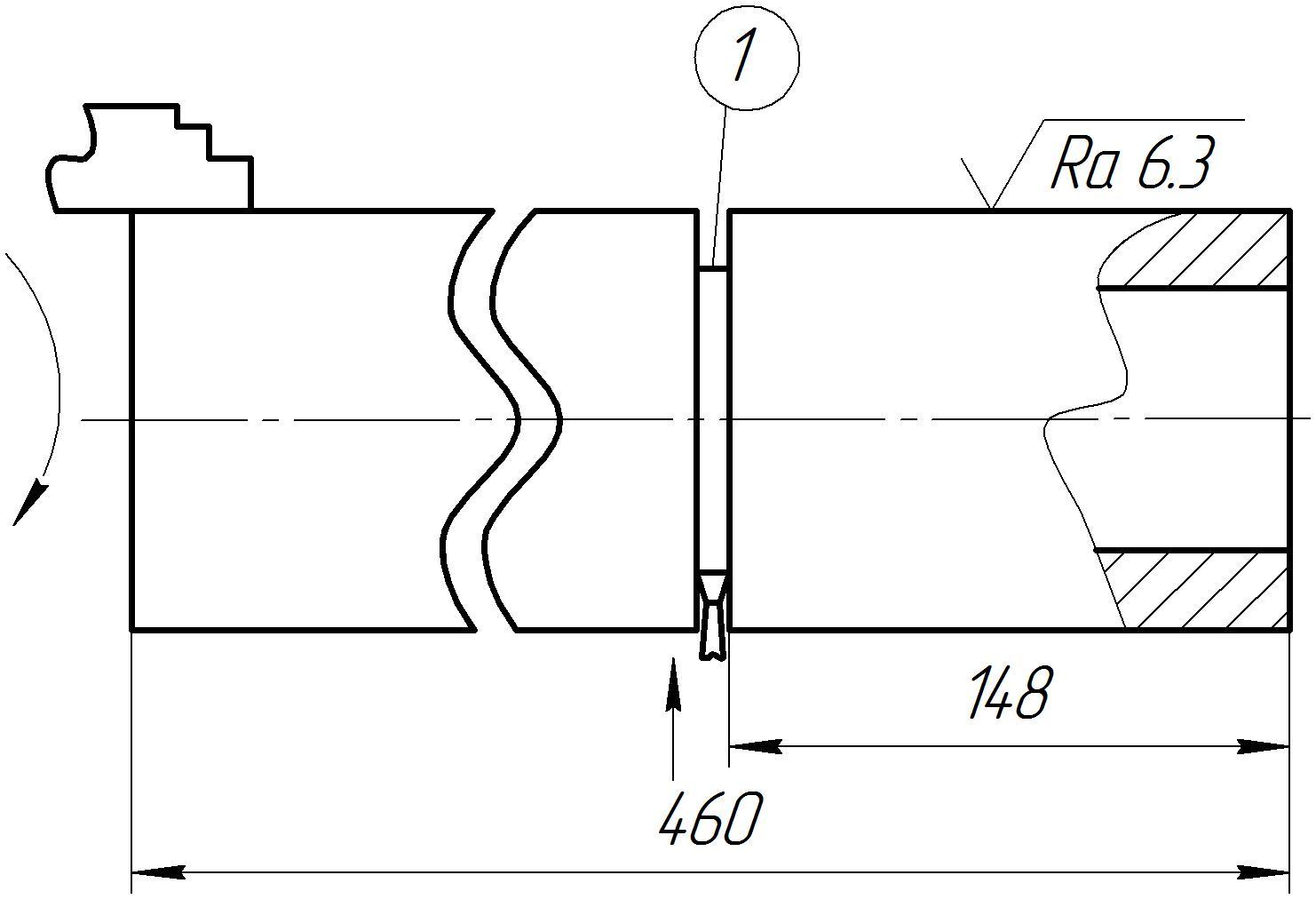

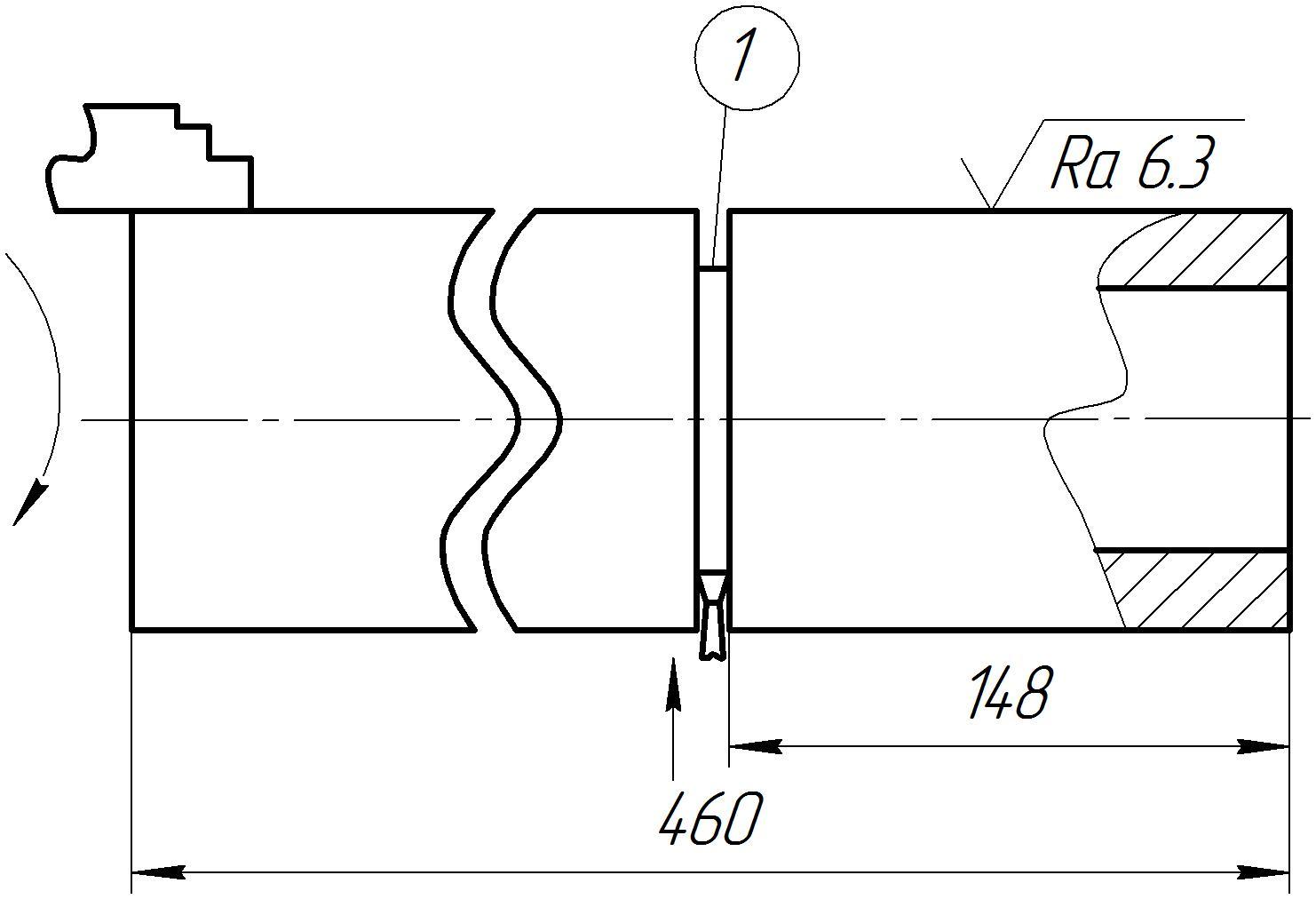

Далее приведена характеристика двух вариантов механической обработки детали (табл.1.1, 1.2) . Для обоих вариантов оптимально возможным выбором заготовки представляется труба бесшовная горячекатаная ГОСТ 8732-78 , сталь 20 ГОСТ 1050-74, наружным диаметром D=45 мм, внутренним диаметром d=25 мм. Учитывая припуск на отрезание, возможность базирования заготовки на токарно-винторезном станке, принимаем ее длину l=460 мм.

Таблица 1.1. – Первый вариант механической обработки детали

|

№ |

Операционный эскиз |

Переход |

Оснастка |

|

005 |

Токарная

Токарно-винторезный станок 16K20

|

1. Установить и закрепить заготовку. 2. Отрезание загатовки пов.1 на 3 детали. 3. Выборочный контроль размеров. |

1. Патрон трехкулачковый. 2. Резец отрезной. 3. Штангенциркуль. |

|

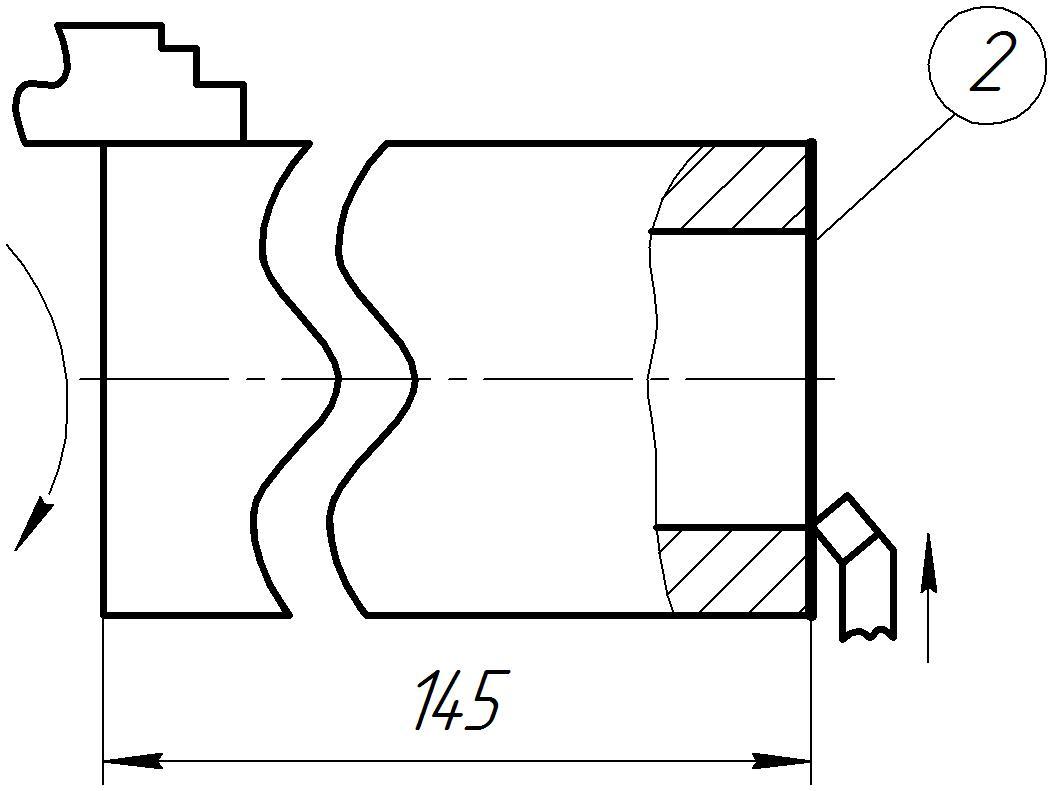

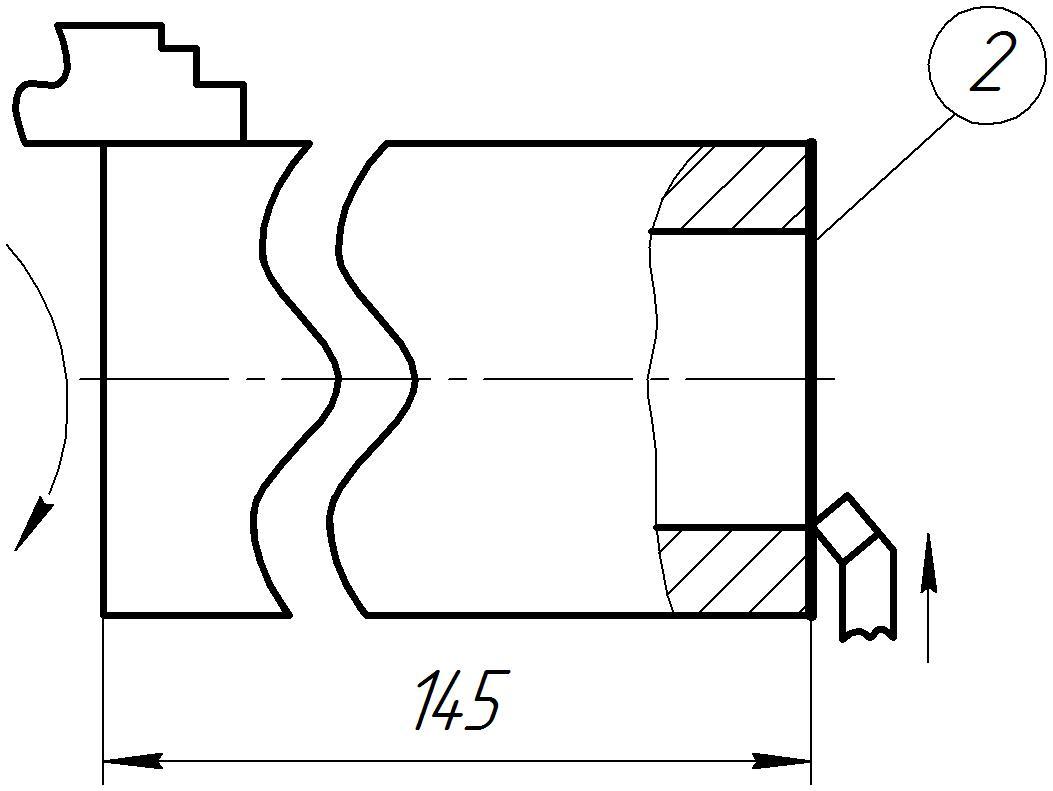

010 |

Токарная

Токарно-винторезный станок 16K20 |

1. Установить и закрепить заготовку. 2.Подрезание торца пов.2.

|

Резец подрезной.

|

|

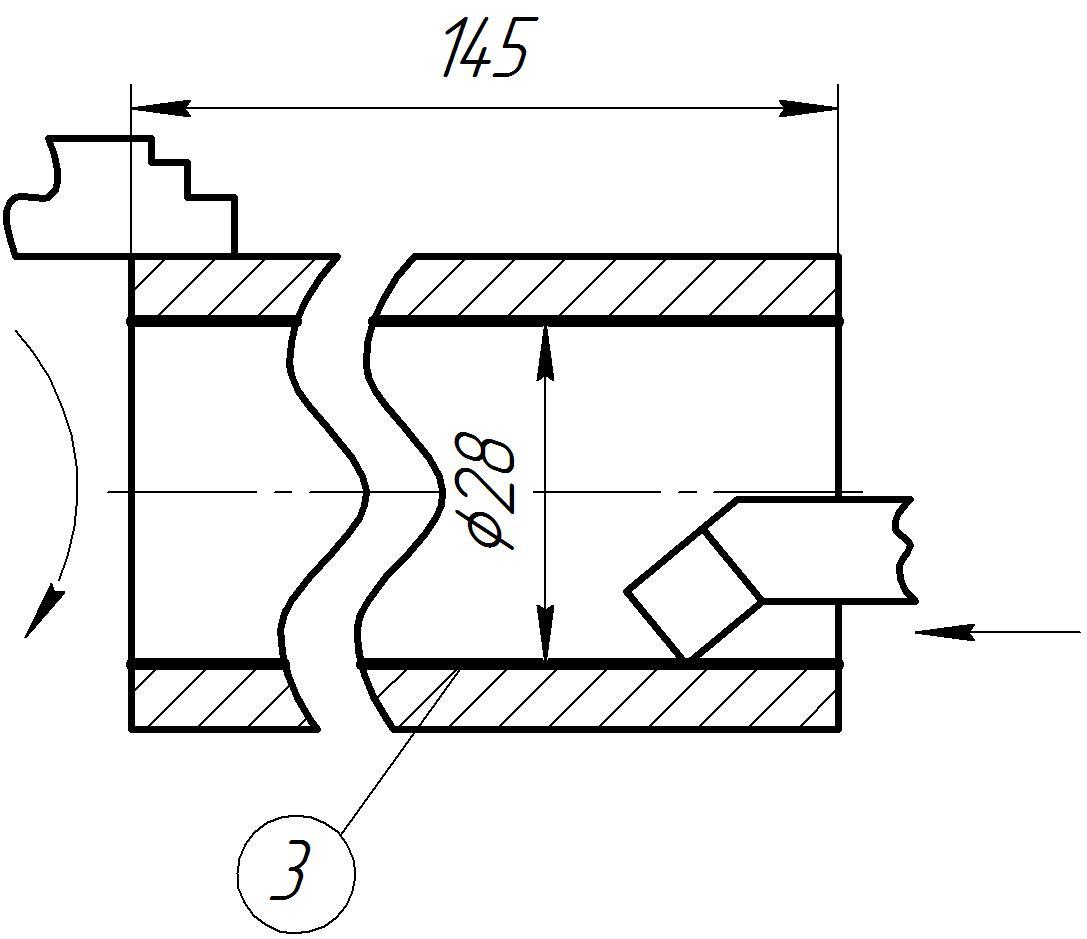

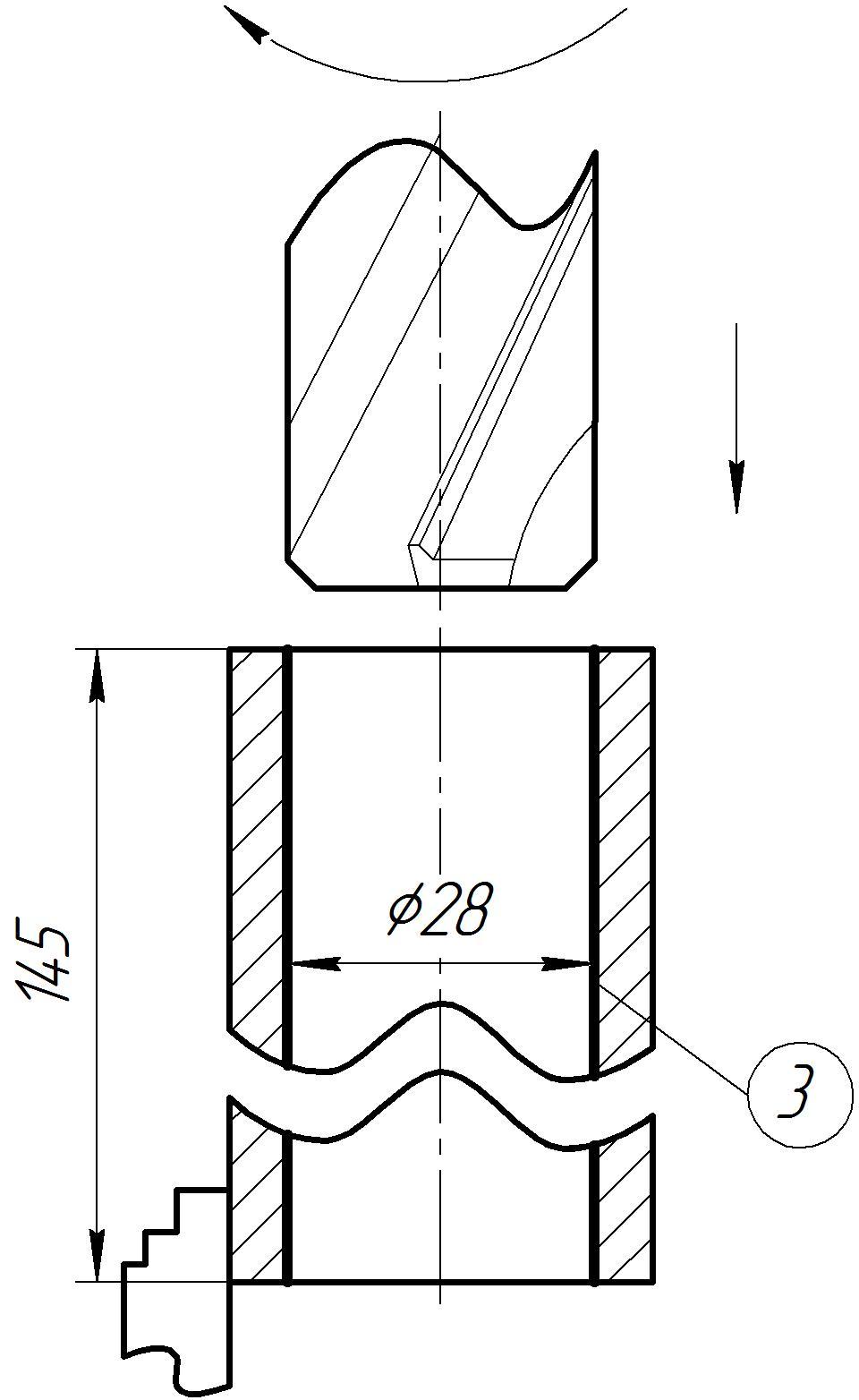

015 |

Токарная

Токарно-винторезный станок 16K20 |

1. Смена инструмента. 2. Растачивание отверстия (пред.) пов. 3.

|

Резец расточной

|

|

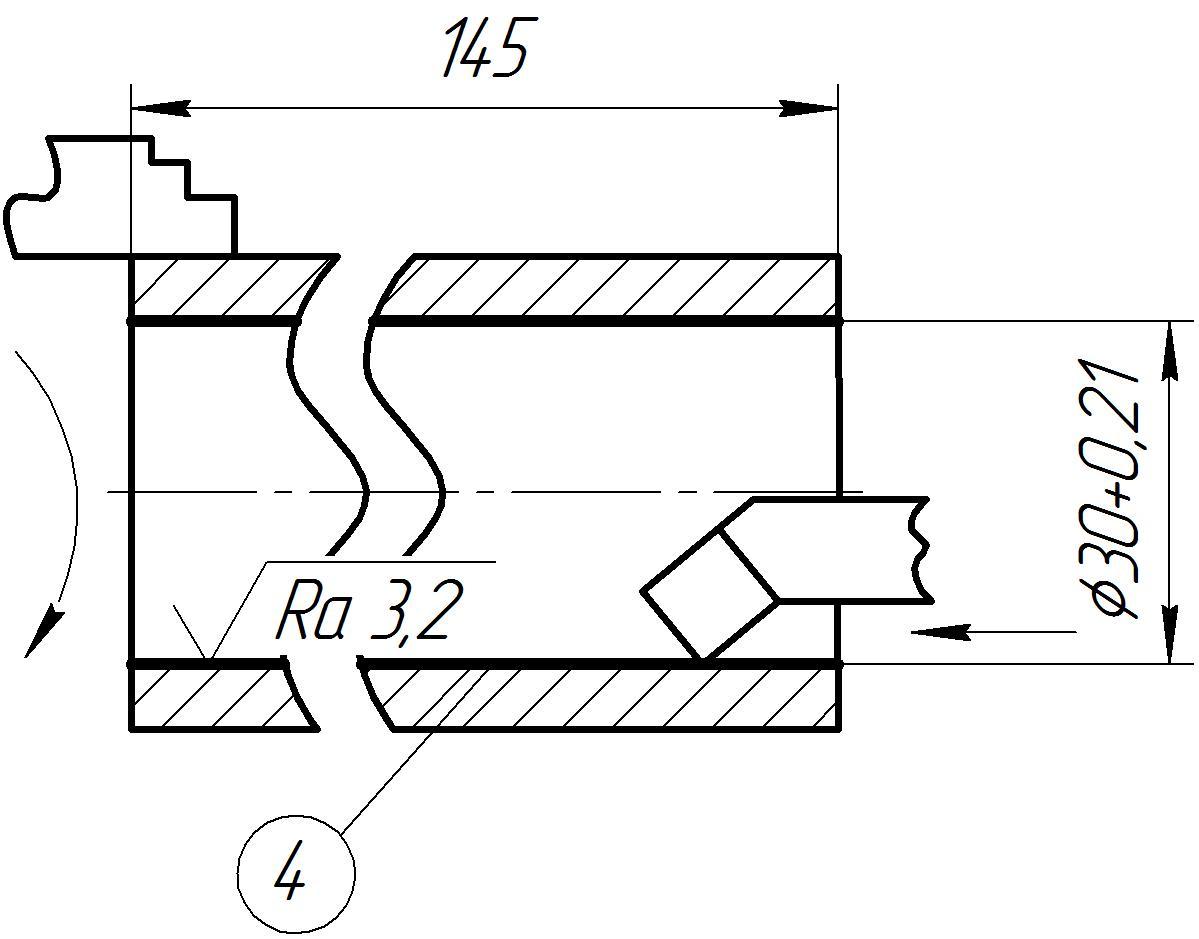

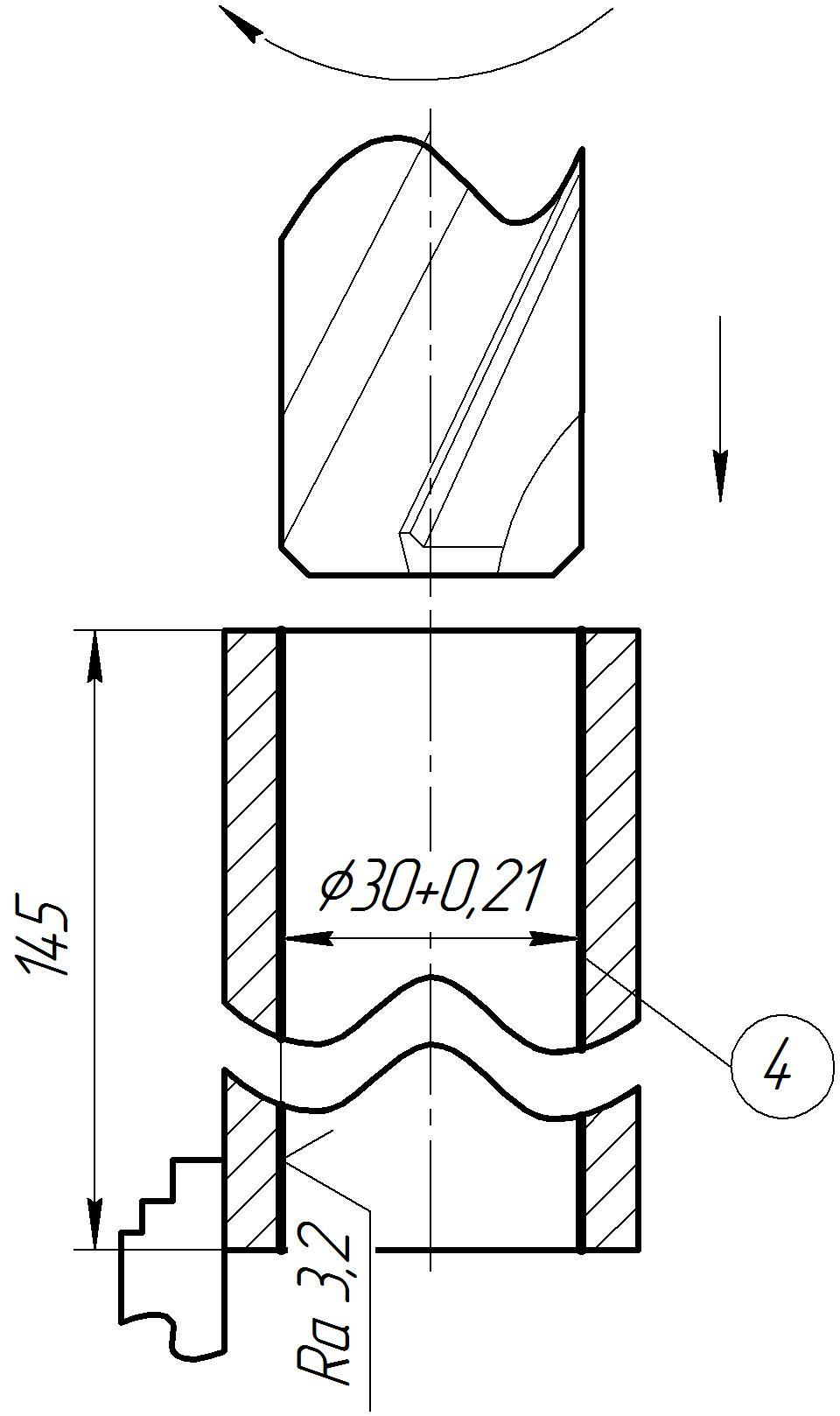

020 |

Токарная

Токарно-винторезный станок 16K20 |

1. Растачивание (чистовое) отверстия пов. 4. 2. Выборочный контроль размеров. |

1. Резец расточной 2 . Штангенциркуль. |

|

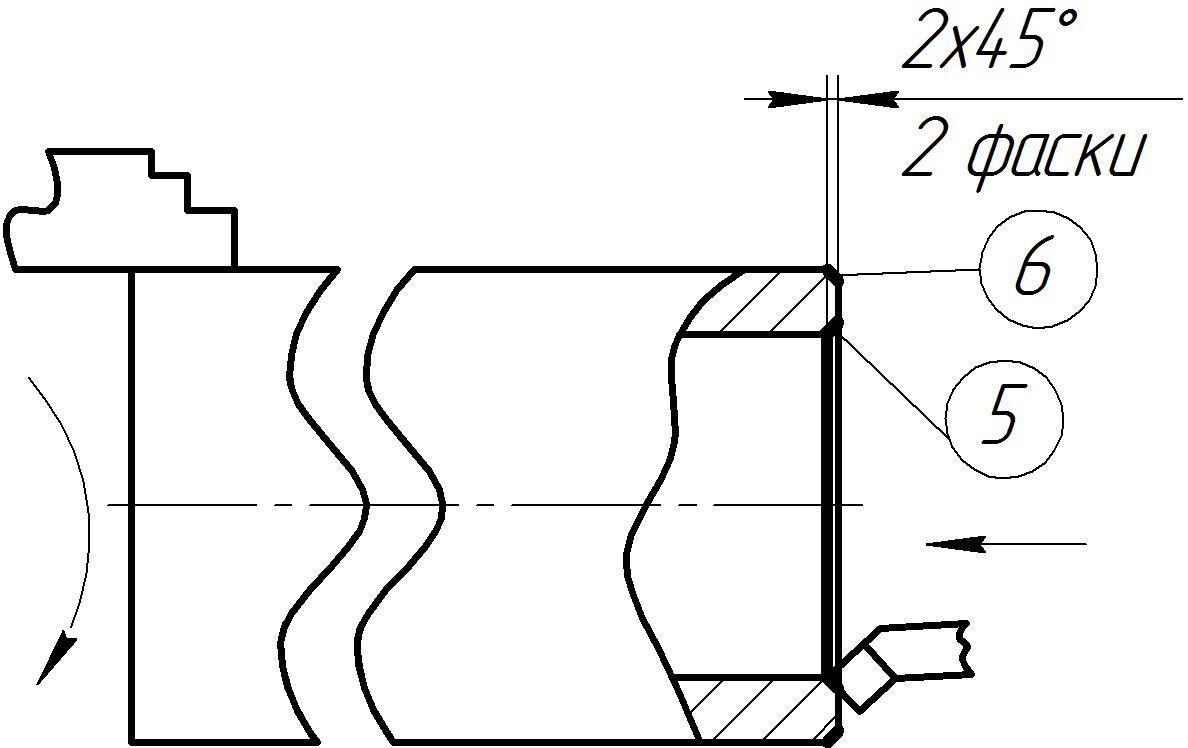

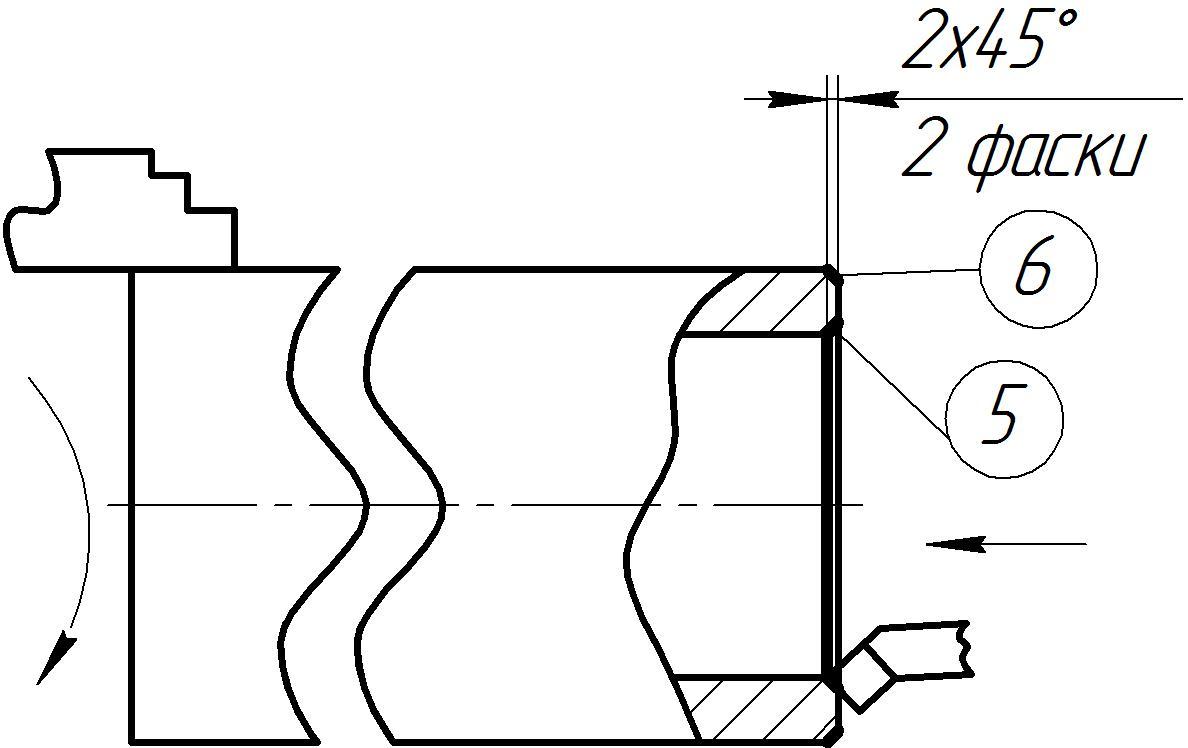

025 030 |

Токарная

Токарно-винторезный станок 16K20 |

1. Смена инструмента. 2.Растачивание внутренней фаски пов. 5. 3. Обтачивание наружной фаски пов. 6.

|

Резец проходной отогнутый. |

|

035 |

Токарная

Токарно-винторезный станок 16K20 |

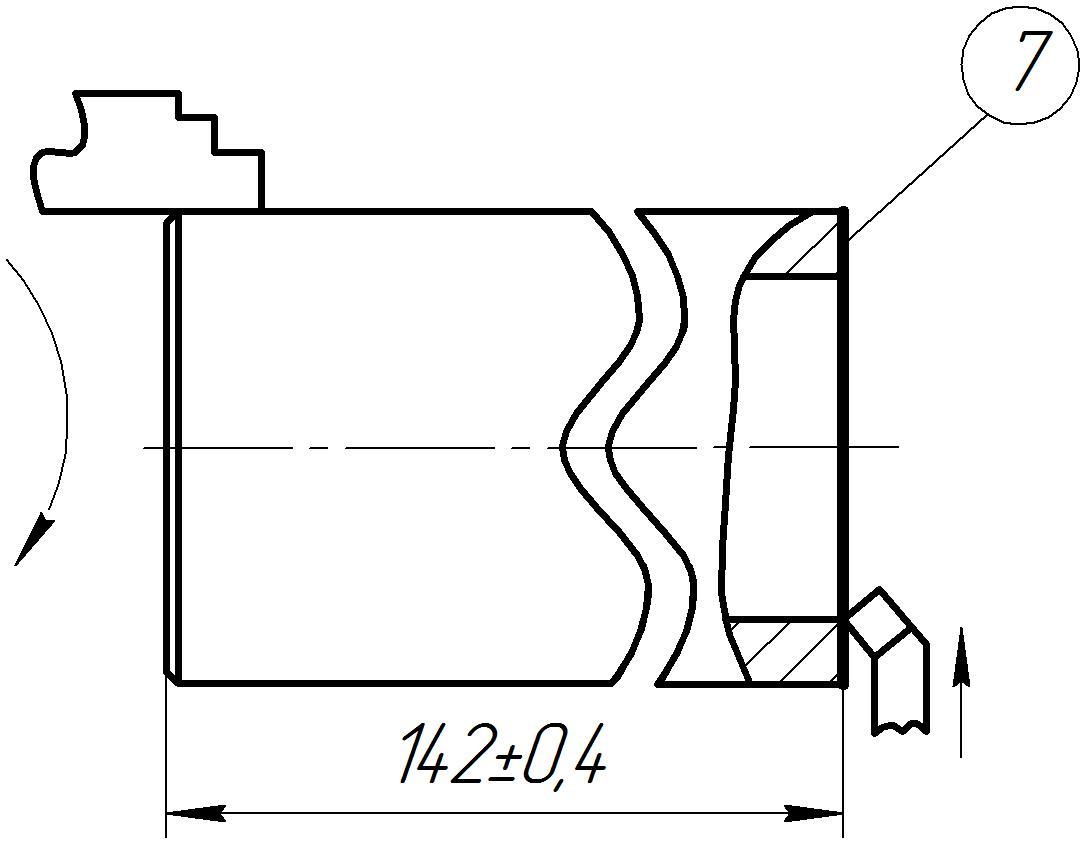

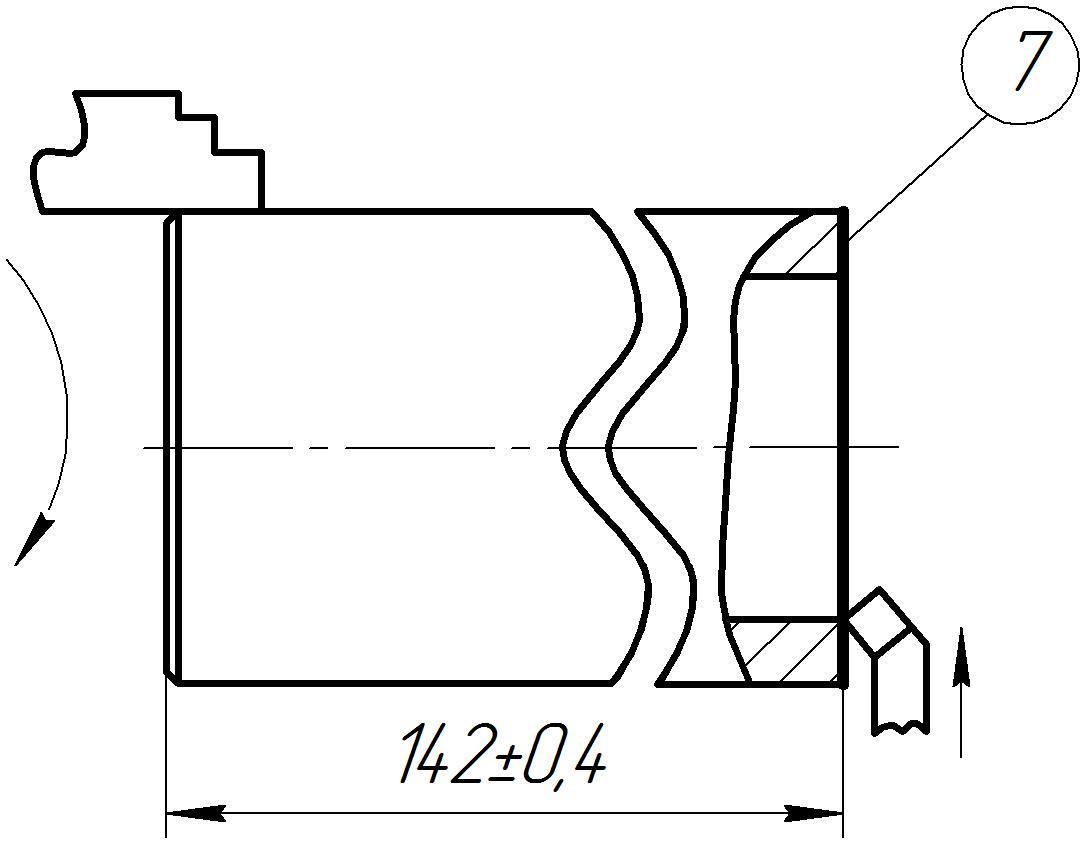

1. Установить и закрепить заготовку. 2.Подрезание торца пов.7. 3. Выборочный контроль размеров. |

1. Резец подрезной. 2 . Штангенциркуль. |

|

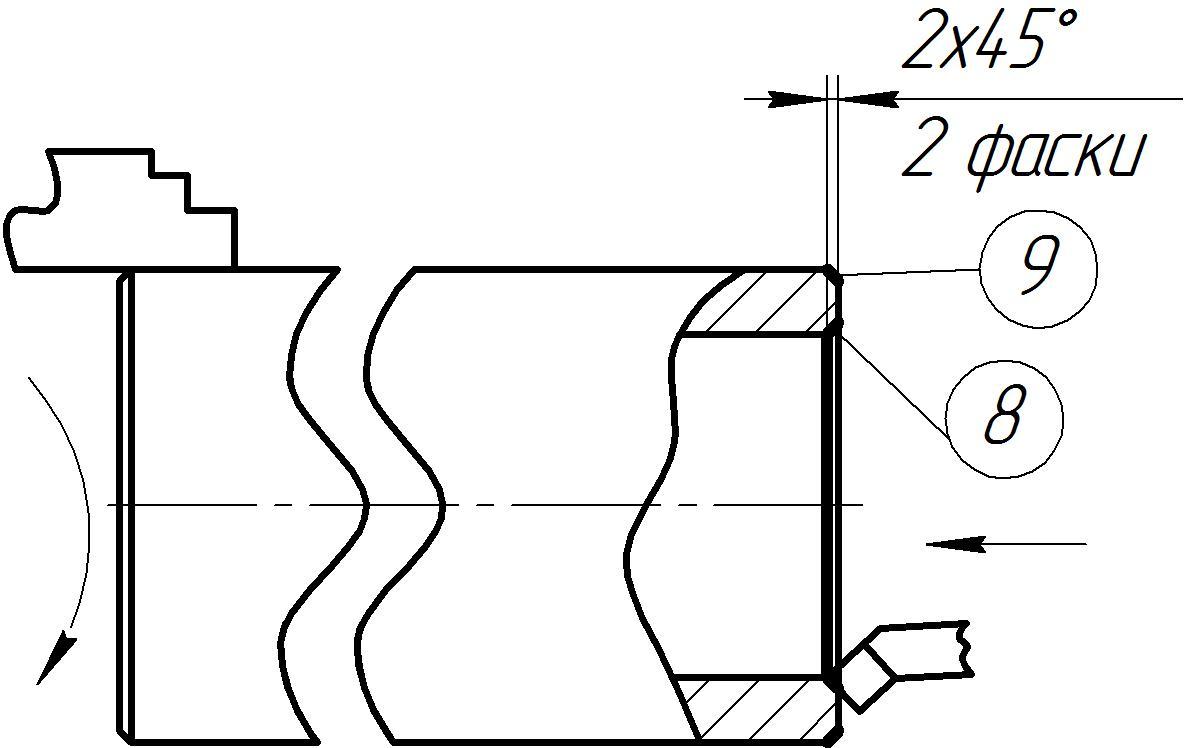

040 045 |

Токарная

Токарно-винторезный станок 16K20

|

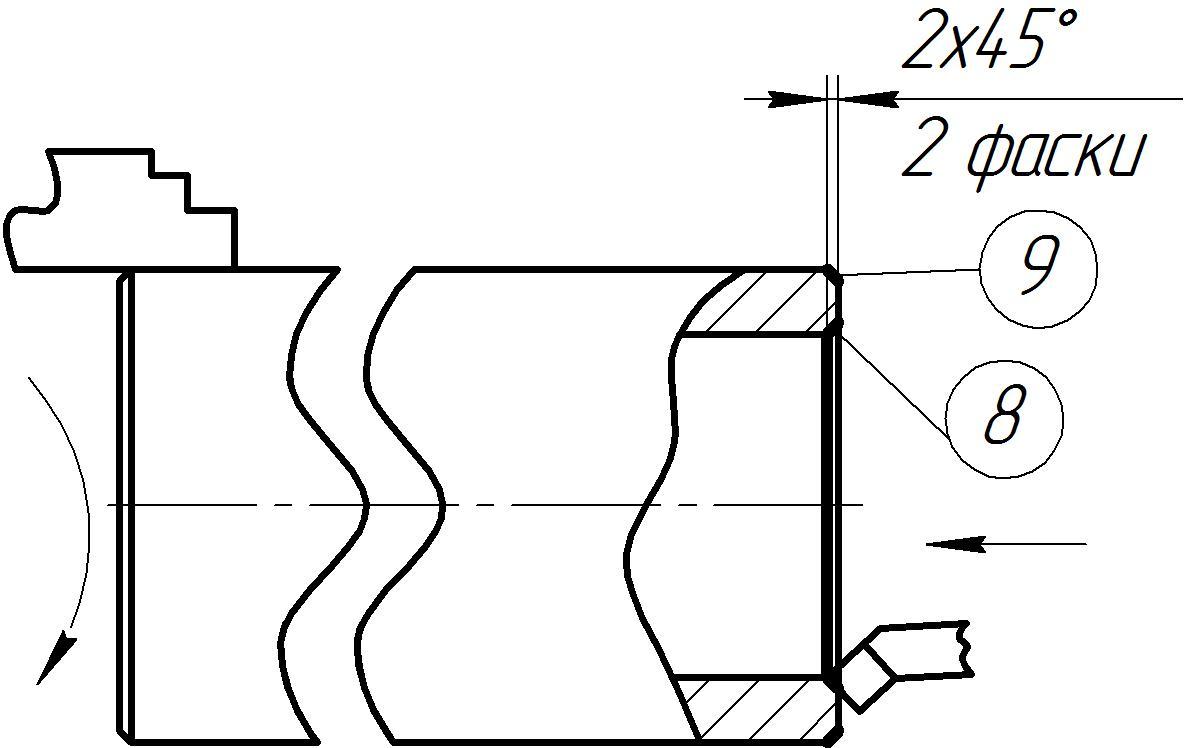

1. Смена инструмента. 2.Растачивание внутренней фаски пов. 8. 3. Обтачивание наружной фаски пов. 9.

|

Резец проходной отогнутый. |

Таблица 1.2. – Второй вариант механической обработки детали

|

№ |

Операционный эскиз |

Переход |

Оснастка |

|

005 |

Токарная

Токарно-винторезный станок 16K20

|

1. Установить и закрепить заготовку. 2. Отрезание загатовки пов.1 на 3 детали. 3. Выборочный контроль размеров. |

1. Патрон трехкулачковый. 2. Резец отрезной. 3. Штангенциркуль. |

|

010 |

Токарная

Токарно-винторезный станок 16K20 |

1. Установить и закрепить заготовку. 2.Подрезание торца пов.2.

|

Резец подрезной.

|

|

015 |

Сверлильная

Вертикально-сверлильный станок 2Н150 |

1. Смена инструмента. 2. Зенкерование отверстия(черн) пов. 3.

|

Сверло, d=28мм. |

|

020 |

Сверлильная

Вертикально-сверлильный станок 2Н150 |

2. Зенкерование (чистовое) отверстия пов. 4. 3. Выборочный контроль размеров. |

1. Резец расточной 2 . Штангенциркуль. |

|

025 030 |

Токарная

Токарно-винторезный станок 16K20 |

1. Смена инструмента. 2.Растачивание внутренней фаски пов. 5. 3. Обтачивание наружной фаски пов. 6.

|

Резец проходной отогнутый. |

|

035 |

Токарная

Токарно-винторезный станок 16K20 |

1. Установить и закрепить заготовку. 2.Подрезание торца пов.7. 3. Выборочный контроль размеров. |

1. Резец подрезной. 2 . Штангенциркуль. |

|

040 045 |

Токарная

Токарно-винторезный станок 16K20 |

1. Смена инструмента. 2.Растачивание внутренней фаски пов. 8. 3. Обтачивание наружной фаски пов. 9.

|

Резец проходной отогнутый. |

Рассчитаем трудоемкость обработки по операциям (Тшт) в зависимости от габаритов детали, режимов обработки и др. условий.

Тшт = Топ + Тобс + Тотл ,

где Топ – оперативное время;

Топ = То + Тв ,

где То – основное время, мин. [1,146];

Тв – вспомогательное время, мин. [1,197 – 214];

Тв = Тус + Тзо +Туп + Тиз ,

где Тус – время на установку и снятие детали, мин.;

Тзо – время на закрепление и открепление детали, мин.;

Туп – время на приемы управления, мин. [1,202-206];

Тиз – время на измерение детали, мин. [1,209];

Тобс – время на обслуживание рабочего места, мин. [2,23];

Тотл – время перерывов на отдых и личные надобности, мин. [2,23].

Тус + Тзо [1,197];

Вариант 1:

Операция 005 – отрезка на токарном станке:

То=0,19(D2-d2)×10-3=0,19(452-252) ×10-3=0,266 мин;

Tв = Тус +Тзо +Туп +Тиз =0,23+(0,01+0,025+0,025)+0,18=0,47 мин;

Toп = То + Тв =0,266 + 0,47 = 0,736 мин;

Toбс = Toп 0,057 = 0,736 0,057=0,0419 мин;

Toтл = Toп 0,04 = 0,736 0,04 = 0,0294 мин;

Tшт = Toп +Toбс + Toтл = 0,736+0,0419+0,0294=0,8073 мин.

Но следует учесть, что разрезание заготовки на 3 детали происходит в 2 отрезания, потому проектируемое значение штучного времени составляет:

Tшт1= (Tшт*2)/3=(0,8073*2)/3=0,538 мин;

Операция 010 – подрезка торца на токарном станке:

То=0,037(D2-d2)*10-3=0,037(452-252)*10-3=0,0287мин;

Tв = Тус +Тзо +Туп +Тиз =0+(0,01+0,025+0,025)+0 = 0,06 мин;

Toп = То + Тв =0,0287 + 0,06 = 0,0887 мин;

Toбс = Toп 0,057 = 0,0887 0,057=0,0051 мин;

Toтл = Toп 0,04 = 0,08870,04 = 0,0035 мин;

Tшт = Toп +Toбс + Toтл = 0,0887+0,0051 +0,0035=0,0973 мин.

Операция 015 – растачивание предварительное на токарном станке:

То=0,18*d*l*10-3=0,18*28*145*10-3=0,7308мин;

Tв = Тус +Тзо +Туп +Тиз =0+0+(0,01+0,025+0,025)=0,06 мин;

Toп = То + Тв =0,7308 + 0,06 = 0,7908 мин;

Toбс = Toп 0,057 = 0,7908 0,057=0,0451 мин;

Toтл = Toп 0,04 = 0,7908 0,04 = 0,0316 мин;

Tшт = Toп +Toбс + Toтл = 0,7908 +0,0451 +0,0316=0,8675 мин.

Операция 020 – растачивание чистовое на токарном станке:

То=0,18*d*l*10-3=0,18*30*145*10-3=0,783мин;

Tв = Тус +Тзо +Туп +Тиз =0+0+(0,01+0,025+0,025)+0,17=0,23 мин;

Toп = То + Тв =0,783 + 0,23 = 1,013 мин;

Toбс = Toп 0,057 = 1,013 0,057=0,0577 мин;

Toтл = Toп 0,04 = 1,0130,04 = 0,0405 мин;

Tшт = Toп +Toбс + Toтл = 1,013+0,0577 +0,0405 =1,1112 мин.

Операция 025 – растачивание внутренней фаски на токарном станке:

То=0,18*d*l*10-3=0,18*34*2*10-3=0,0122мин;

Tв = Тус +Тзо +Туп +Тиз =0+0+(0,01+0,016+0,016)=0,042 мин;

Toп = То + Тв =0,0122 + 0,042 = 0,0542 мин;

Toбс = Toп 0,057 =0,0542 0,057=0,0031 мин;

Toтл = Toп 0,04 = 0,0542 0,04 = 0,0022 мин;

Tшт = Toп +Toбс + Toтл = 0,0542 +0,0031 +0,0022 =0,0595 мин.

Операция 030 – обтачивание наружной фаски на токарном станке:

То=0,17*d*l*10-3=0,17*45*2*10-3=0,0153мин;

Tв = Тус +Тзо +Туп +Тиз =0,17+(0,01+0,016+0,016)=0,212 мин;

Toп = То + Тв =0,0153 + 0,212 = 0,2273 мин;

Toбс = Toп 0,057 =0,2273 0,057=0,0129 мин;

Toтл = Toп 0,04 = 0,2273 0,04 = 0,0091 мин;

Tшт = Toп +Toбс + Toтл = 0,2273 +0,0129 +0,0091 =0,2493мин.

Операция 035 – подрезка торца на токарном станке:

То=0,037(D2-d2)*10-3=0,037(452-252)*10-3=0,0287мин;

Tв = Тус +Тзо +Туп +Тиз =0,17+(0,01+0,025+0,025)+0,18 = 0,41 мин;

Toп = То + Тв =0,0287 + 0,41 = 0,4387 мин;

Toбс = Toп 0,057 = 0,4387 0,057=0,025 мин;

Toтл = Toп 0,04 = 0,4387 0,04 = 0,0175мин;

Tшт = Toп +Toбс + Toтл = 0,4387+0,025+0,0175=0,4812 мин.

Операция 040 – растачивание внутренней фаски на токарном станке:

То=0,18*d*l*10-3=0,18*34*2*10-3=0,0122мин;

Tв = Тус +Тзо +Туп +Тиз =0+0+(0,01+0,016+0,016)=0,042 мин;

Toп = То + Тв =0,0122 + 0,042 = 0,0542 мин;

Toбс = Toп 0,057 =0,0542 0,057=0,0031 мин;

Toтл = Toп 0,04 = 0,0542 0,04 = 0,0022 мин;

Tшт = Toп +Toбс + Toтл = 0,0542 +0,0031 +0,0022 =0,0595 мин.

Операция 045 – обтачивание наружней фаски на токарном станке:

То=0,17*d*l*10-3=0,17*45*2*10-3=0,0153мин;

Tв = Тус +Тзо +Туп +Тиз =0,17+(0,01+0,016+0,016)=0,212 мин;

Toп = То + Тв =0,0153 + 0,212 = 0,2273 мин;

Toбс = Toп 0,057 =0,2273 0,057=0,0129 мин;

Toтл = Toп 0,04 = 0,2273 0,04 = 0,0091 мин;

Tшт = Toп +Toбс + Toтл = 0,2273 +0,0129 +0,0091 =0,2493мин.

Суммарное оперативное время :

∑Топ= 0,49 + 0,0887 +0,7908+1,013 +2 0,0542 +20,2273+0,4387 =3,1563 мин.

Суммарное штучное время:

∑Тшт = 0,8073+0,0973+0,8675+1,1112+20,0595+2 0,2493+0,4812=3,7128 мин.

Вариант 2:

Операция 005 – отрезка на токарном станке:

Расчет аналогичен предыдущему варианту, поэтому ТШТ=0,538 мин.

Операция 010 – подрезка торца на токарном станке:

То=0,037(D2-d2)*10-3=0,037(452-252)*10-3=0,0287мин;

Tв = Тус +Тзо +Туп +Тиз =0,17+(0,01+0,025+0,025)+0 = 0,23 мин;

Toп = То + Тв =0,0287 + 0,23 = 0,2587 мин;

Toбс = Toп 0,057 = 0,2587 0,057=0,0147 мин;

Toтл = Toп 0,04 = 0,2587 0,04 = 0,0103мин;

Tшт = Toп +Toбс + Toтл = 0,2587+0,0147+0,0103=0,2837 мин.

Операция 015 – зенкерование черновое на сверлильном станке:

То=0,21*d*l*10-3=0,21*28*145*10-3=0,8526 мин;

Tв = Тус +Тзо +Туп +Тиз =0,08+(0,01+0,01+0,01)=0,11 мин;

Toп = То + Тв =0,8526 + 0,11 = 0,9626 мин;

Toбс = Toп 0,057 = 0,9626 0,05=0,0481 мин;

Toтл = Toп 0,04 = 0,96260,04 = 0,0385 мин;

Tшт = Toп +Toбс + Toтл = 0,9626 +0,0481 +0,0385=1,0492 мин.

Операция 015 – зенкерование чистовое на сверлильном станке:

То=0,21*d*l*10-3=0,21*30*145*10-3=0,9135 мин;

Tв = Тус +Тзо +Туп +Тиз =0,08+(0,01+0,01+0,01)+0,17=0,28 мин;

Toп = То + Тв =0,9135 + 0,28 = 1,1935 мин;

Toбс = Toп 0,057 = 1,1935 0,05=0,0597 мин;

Toтл = Toп 0,04 = 1,19350,04 = 0,0477 мин;

Tшт = Toп +Toбс + Toтл = 1,1935+0,0597 +0,0477=1,3009 мин.

Операция 025 – растачивание внутренней фаски на токарном станке:

То=0,18*d*l*10-3=0,18*34*2*10-3=0,0122мин;

Tв = Тус +Тзо +Туп +Тиз =0,17+(0,01+0,016+0,016)=0,212 мин;

Toп = То + Тв =0,0122 + 0,212 = 0,2242 мин;

Toбс = Toп 0,057 =0,2242 0,057=0,0128 мин;

Toтл = Toп 0,04 = 0,22420,04 = 0,0089 мин;

Tшт = Toп +Toбс + Toтл = 0,2242+0,0128 +0,0089 =0,2459 мин.

Операция 030 – обтачивание наружной фаски на токарном станке:

Расчет аналогичен предыдущему варианту, поэтому ТШТ=0,2493 мин.

Операция 035 – подрезка торца на токарном станке:

Расчет аналогичен предыдущему варианту, поэтому ТШТ= 0,4812мин.

Операция 040 – растачивание внутренней фаски на токарном станке:

Расчет аналогичен предыдущему варианту, поэтому ТШТ= 0,0595мин.

Операция 045 – обтачивание наружной фаски на токарном станке:

Расчет аналогичен предыдущему варианту, поэтому ТШТ= 0,2493мин.

Суммарное оперативное время при точении:

∑Топ (т) = 0,736 +0,2587+0,2242+20,2273+0,4387+0,0542=1,9204 мин.

Суммарное оперативное время при сверлении:

∑Топ (св) = 0,9626+1,1935=2,1561мин.

Суммарное штучное время при точении:

∑Тшт (т) = 0,538+0,2837+0,2459+20,2493+0,2837+0,0595=2,1069мин.

Суммарное штучное время при сверлении:

∑Тшт (св) = 1,0492+1,3009=2,3501 мин.

Общее суммарное штучное время:

∑Тшт = ∑Тшт (т) + ∑Тшт (св) =2,1069+2,3501 = 4,457 мин.

Выбор варианта технологического процесса: принимаем первый вариант, т.к по первому варианту изготовления детали Тшт на 0,7442 мин. меньше второго варианта изготовления детали. Следовательно, на изготовление партии деталей по первому варианту затрат времени и средств будет меньше, чем по второму. Экономия времени изготовления всей партии (17000 шт.) составит 12651,4 мин. или 210,8 часов.