- •ОГЛАВЛЕНИЕ

- •1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

- •Введение

- •Техника безопасности

- •ОБЩИЕ СВЕДЕНИЯ

- •2.1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТА

- •2.2. ТЕМАТИКА КУРСОВОГО ПРОЕКТА

- •2.3. СОДЕРЖАНИЕ И ОБЪЕМ КУРСОВОГО ПРОЕКТА

- •Раздел 1. ОБОСНОВАНИЕ ВЫБОРА ТИПА СОЕДИНЕНИЙ, СХЕМЫ СВАРКИ

- •Раздел 2. ОПИСАНИЕ ОСНОВНОГО МАТЕРИАЛА И ЕГО СВАРИВАЕМОСТИ

- •Раздел 3. ОБОСНОВАНИЕ ВЫБОРА ЦИКЛА СВАРКИ И РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА СВАРКИ

- •Раздел 4. ВЫБОР СВАРОЧНОГО ОБОРУДОВАНИЯ

- •Раздел 8. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИЕНИЙ

- •Раздел 9. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТА

- •ЗАКЛЮЧЕНИЕ И ВЫВОДЫ

- •2.5. ВЫПОЛНЕНИЕ И ЗАЩИТА ПРОЕКТА

- •2.6. ВАРИАНТЫ ЗАДАНИЙ НА КУРСОВОЙ ПРОЕКТ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

Введение

Самостоятельное проведение лабораторных работ помогает студентам лучше усваивать теоретический материал, совершенствовать конкретное инженерное мышление и приобщает студентов к научно - исследовательской работе.

По курсу “Контактная сварка” предусматриваются лабораторные работы по технологии и оборудованию контактной сварки.

В каждой работе дано краткое описание конструкции машины и принципа ее работы. Приведены конструкции основных узлов различных контактных машин и схемы их работы.

Для выполнения работ в расположение студента предоставляются контактные машины, описания, чертежи и схемы, необходимые справочные материалы, приборы, инструмент, спецодежда, свариваемые заготовки и т. д.

Перед началом лабораторных работ и в процессе их проведения необходимо обратить внимание на инструктаж и мероприятия по технике безопасности (заземление, изоляционные коврики, сигнальные лампы, защитные очки, спецодежда и т. д.).

Техника безопасности

При выполнении лабораторных работ необходимо соблюдать правила техники безопасности. Наибольшую опасность представляют: поражение электрическим током, ожоги от брызг расплавленного металла, травмы от движущихся частей приводов машины.

Вторичное напряжение контактных машин мало (до 36 В) и не является опасным для человека. Студент может подвергнуться воздействию высокого напряжения лишь в случае пробоя или замыкания первичной обмотки сварочного трансформатора на вторичный виток. Чтобы избежать этого, вторичную цепь машины соединяют с корпусом, который должен быть надежно заземлен. Каждая машина имеет отдельный сетевой рубильник и предохранители, смонтированные на отдельном или групповом щите. Все части сварочной машины, находящиеся под напряжением свыше 36 В, надежно защищены от попадания в них влаги, случайных прикосновений, механических повреждений и брызг расплавленного металла. Во время работы дверцы машины закрываются.

4

Пол около машины должен быть сухим, покрыт деревянной решеткой или резиновым ковриком.

Подключать прерыватели, переставлять планки, вилки, ножи и т. д. переключателей ступеней сварочного трансформатора, заменять электроды и исправлять части машины можно только после отключения машины от источника питания.

Первичное напряжение машины 380 или 220 вольт опасно для жизни человека.

Прежде чем приступить к ознакомлению и изучению машины, необходимо отключить ее от сети, приняв меры против возможной подачи напряжения к месту работы. На всех выключателях и разъединителях следует вывешивать плакаты “Не включать работают люди”.

Отсутствие напряжения проверяется исправным указателем напряжения.

Чтобы защитить студента от ожогов, возможных при выплеске расплавленного металла в процессе сварки, необходимо предусмотреть местную защиту в зоне сварки в виде щитков полузакрытого типа, изготовленных из прозрачного пластика. Каждому студенту выдают бесцветные очки закрытой формы, рукавицы, брезентовую куртку или фартук. Для безопасности подвижные узлы машины снабжаются защитными кожухами, окрашенными в особый цвет.

При контактной сварке, в особенности стыковой, выделяется значительное количество пыли, загрязняющей воздух. Сварка цветных металлов сопровождается выделением вредных газовых веществ. Поэтому в лабораториях, где работают студенты, должна быть предусмотрена общая приточно-вытяжная вентиляция.

Для выполнения работ студенты разбиваются на бригады по 2 3 человека. В каждой бригаде преподавателем назначается ответственный за технику безопасности, который следит за ходом работы и координирует действия остальных членов бригады.

5

Лабораторная работа 1

ИЗУЧЕНИЕ КОНСТРУКЦИЙ И ПРИНЦИПА ДЕЙСТВИЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МАШИНЫ

Цель работы - ознакомиться с конструкцией универсальных машин для контактной сварки, детально изучить конструкцию, и принцип действия вcех узлов и систем одной из контактных машин, приобрести навыки в управлении машиной и настройке параметров режима сварки, рассчитать некоторые элементы контактной машины.

Оборудование и материалы

1.Машина для точечной сварки с электронным реле времени. 2.Описание машины, контакторов, реле времени, необходимые чертежи

и схемы. 3.Штангенциркули.

4.Образцы для пробной сварки.

Теоретические сведения

Особенности конструкции точечных машин

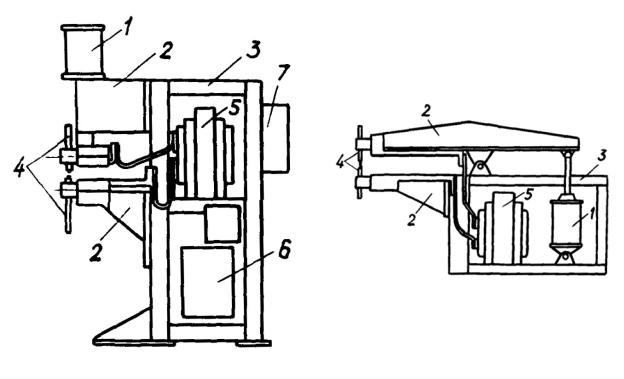

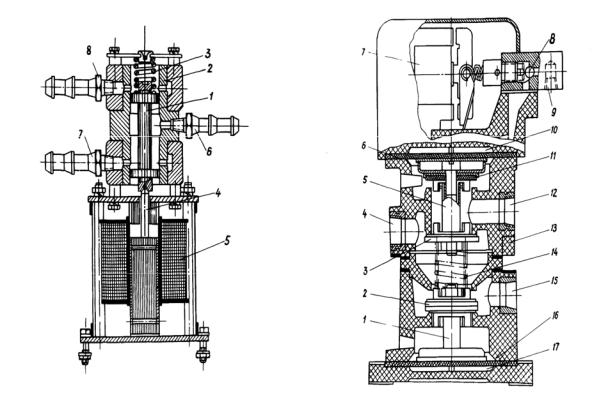

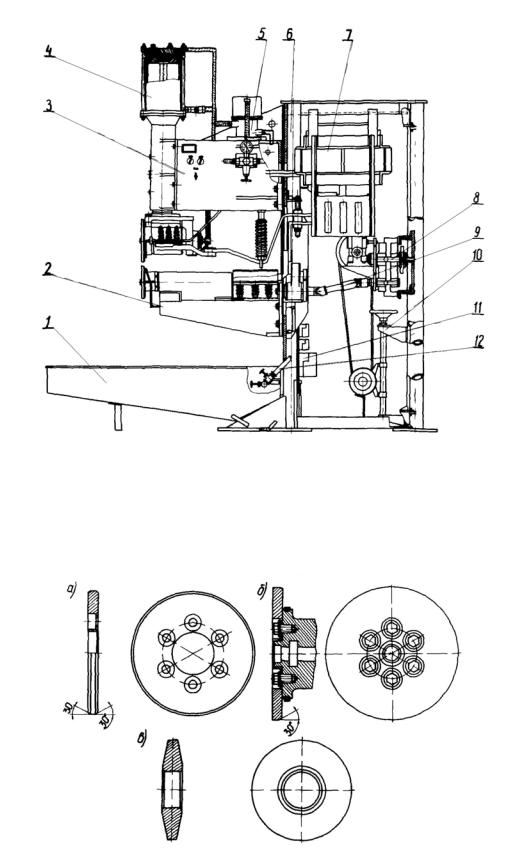

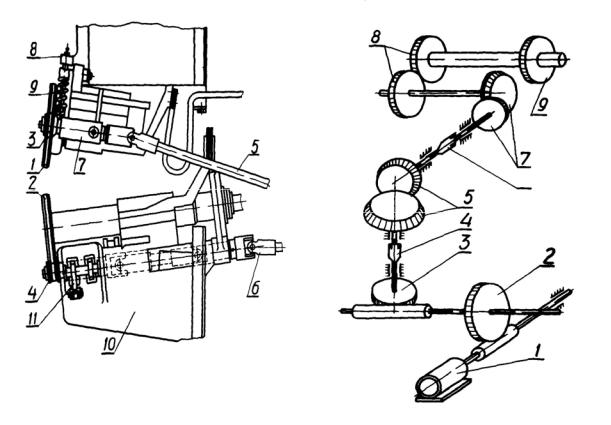

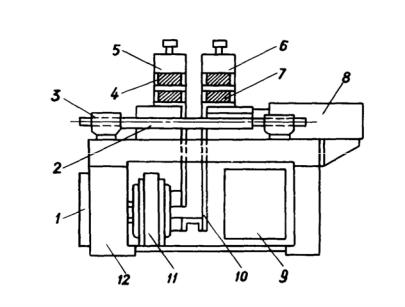

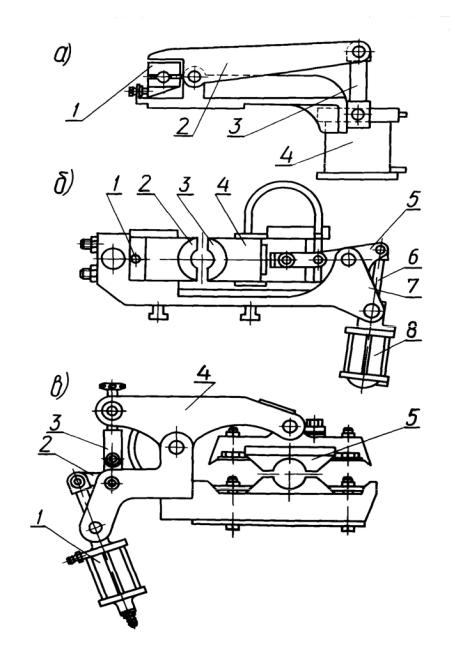

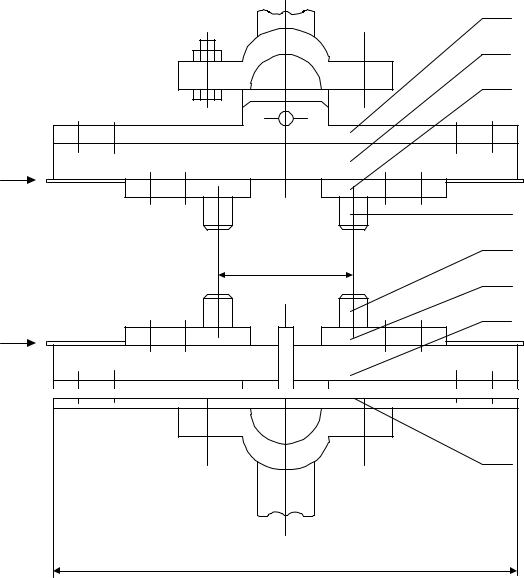

На рис. 1.1 и рис. 1.2 представлены конструктивные схемы точечных машин прессового и радиального типа. Как видно из рисунков, основными узлами любой точечной машины являются: привод давления 1, служащий для перемещения электрода и создания усилия на свариваемых деталях; верхняя и нижняя консоли 2 с токоподводами, воспринимающие механические усилия при сжатии свариваемых деталей; корпус или станина 3 машины для сборки всех узлов и восприятия усилия при сжатии свариваемых деталей; верхний и нижний электродержатели 4 со сменными электродами для подвода сварочного тока и создания механического усилия на деталях; источник сварочного тока 5 сварочный трансформатор с переключателем ступеней; прерыватель сварочного тока 6, регулятор работы машины 7.

К каждому из этих узлов предъявляются требования, обусловленные назначением точечной машины.

Привод давления точечных машин

Привод давления точечных машин должен обеспечивать постоянство усилия на электродах при колебаниях давления пневматической или гидравлической сетей, необходимый темп сварки и точность хода электродов. При сварке особо ответственных конструкций из легких сплавов и нержавеющих сталей привод давления должен иметь малую инерционность.

6

Рис. 1.1. Конструктивная схема точечной |

Рис. 1.2. Конструктивная схема точечной |

машины прессового типа |

машины радиального типа |

Механизмы сжатия, применяемые в точечных машинах, делятся на педальные, рычажные, электромеханические, пневматические и гидравлические.

Часто допускается комбинация отдельных видов привода пневмогидравлический, электропневматический и другие. Вид привода обуславливается назначением машины, ее мощностью, производительностью и требованиями к качеству сварки.

Работа механизма сжатия связана с включением и выключением сварочного тока. Для обеспечения качественной сварки ток должен включаться после сжатия электродов. Во время сварки некоторых материалов целесообразно применять переменные усилия сжатия электрода (рис. 1.7).

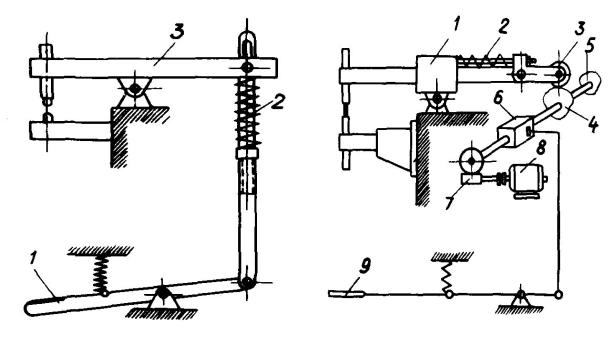

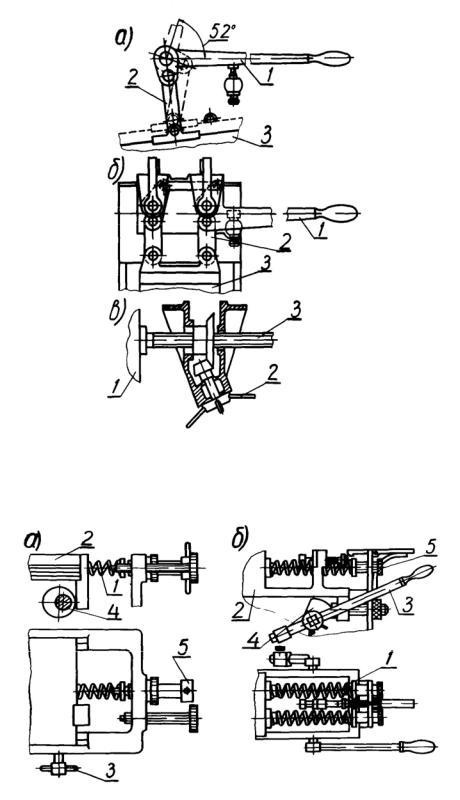

Педальный привод (рис. 1.3) применяется на машинах малой мощности. Для регулирования и создания более или менее постоянного усилия на электродах между педалью и кронштейном привода электрода вводят промежуточный элемент – пружину.

Электромеханический привод давления применяется в машинах, работающих в массовом производстве, где требуется относительно высокая производительность и постоянство режима сварки.

В отличие от педального привода кронштейн электродов приводится в движение вращающимся кулачком. Подбирая соответствующий профиль кулачка, можно задать необходимый цикл усилия на электродах. На рис. 1.4 показана одна из конструкций электромоторного привода давления. На одном

7

валу с кулачком давления устанавливается и токовый кулачок, воздействующий на концевой выключатель.

Рис. 1.3. Педальный привод точечных ма- |

Рис. 1.4. Электромоторный привод давле- |

|

шин малой мощности: 1 - педаль; |

ния точечных машин: 1 - рычаг; |

|

2 - пружина; 3 - рычаг |

2 - пружина; |

3 - ролик; |

|

4 - рабочий кулак; 5 |

- токовый мотор; |

|

9 - педаль управления |

|

Гидравлический привод широко применяется в многоточечных и подвесных машинах. Принципиально конструкция его не отличается от конструкции пневматических приводов последних. Только роль воздуха выполняет жидкость. Жидкость несжимаема. Просачиваясь через уплотнения поршня в нерабочую полость цилиндра, она создает препятствие перемещению поршня в крайнее положение. Поэтому необходимо принимать меры по удалению жидкости из нерабочих полостей цилиндра.

При двустороннем действии цилиндра жидкость вытесняется автоматически вместе с подъемом или опусканием поршня. При одностороннем действии удаление жидкости и возврат поршня производится возвратной пружиной. Питание цилиндров жидкостью осуществляется от насосной установки пневмогидравлического устройства.

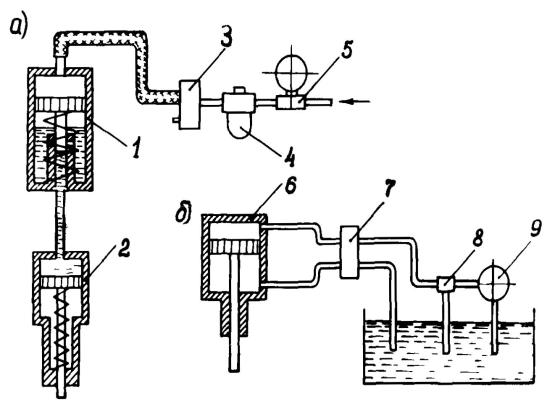

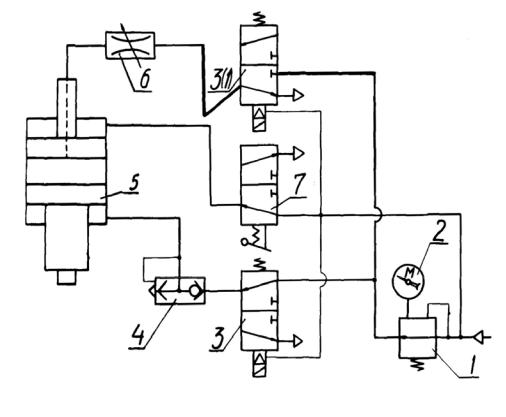

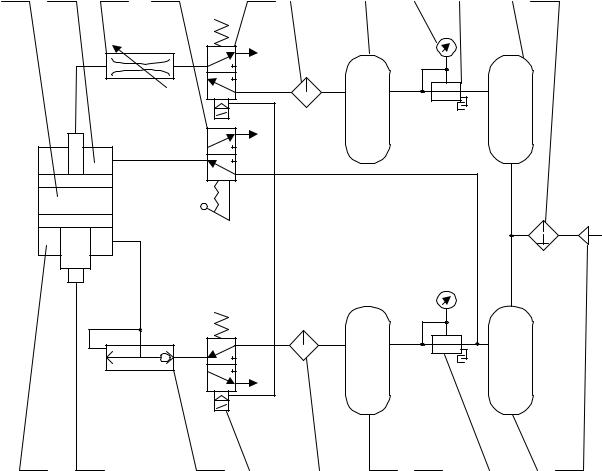

На рис. 1.5 представлены гидрокинематические схемы точечных машин одностороннего и двустороннего действия с питанием от пневмогидравлического устройства и насосной станции.

8

Пневматические схемы

Для обеспечения взаимодействия всех узлов машины, имеющих пневматический или гидравлический приводы, и получения заданных характеристик движения исполнительного органа все элементы привода объединены в единую систему - пневматическую или гидравлическую.

В большинстве случаев каждая такая система состоит из силовых распределительных и рабочих элементов. Пневматическим приводом давления точечных машин должны являться следующие функции:

1 возвратно-поступательное движение электрода с заданной производительностью и ходом электродов; 2 создание усилия на электродах и поддержание его постоянным при колебаниях давления воздушной сети; 3

регулирование усилия на электродах; 4 выполнение заданной программы усилия на электродах в процессе сварки.

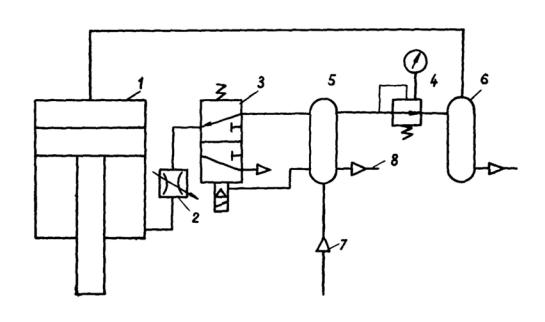

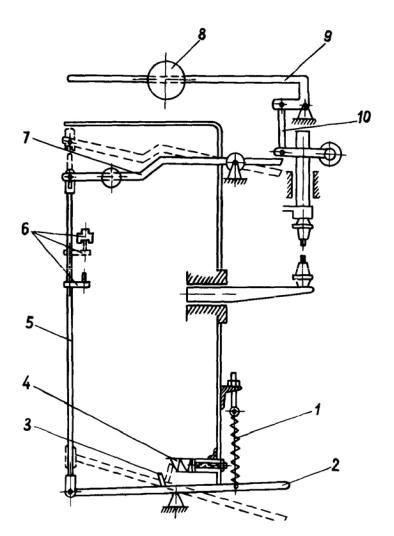

Рис. 1.5. Типовые гидрокинематические схемы точечных машин: а - одностороннего действия с питанием от пневмогидравлического устройства; б - двустороннего действия с питанием от насосной установки; 1 - пневмогидравлический цилиндр; 2 - рабочий цилиндр; 3 - пневматический клапан; 4 - лубрикатор; 5 - редуктор; 6 - рабочий цилиндр; 7 - гидравлический золотник; 8 - предохранительный клапан; 9 - насос

Привод должен иметь минимальную инерционность, наименьшие габариты и быть надежным в эксплуатации. Ниже приведены наиболее распространенные пневматические схемы приводов точечных машин.

9

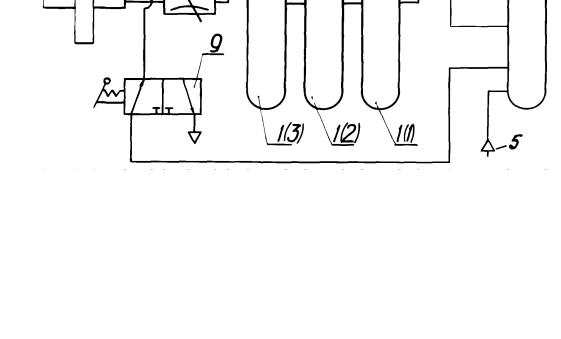

На рис. 1.6 показана пневматическая схема машин МТ. Усилие на электродах создается пневматическим цилиндром, имеющим два поршня - рабочий 10 и вспомогательный 11. Движением рабочего поршня управляет двухходовой электропневматический клапан 6. Плавность хода достигается дросселирующими клапанами 7. Давление воздуха в рабочей камере цилиндра регулируется редуктором 2.

Для создания постоянства усилия на электродах и независимости его от пропускной способности пневматической сети, на машине установлены ресиверы 1. Движущие части верхнего и нижнего поршней смазываются маслом при помощи лубрикатора 4. Управление верхней камерой вспомогательного поршня производится трехходовым ручным краном 9. Воздушные ресиверы 1 служат для поддержания постоянного давления в камере цилиндра. Пневматическая система подключается к воздушной сети посредством запорного вентиля 5. Накопившаяся вода в ресиверах удаляется через спускные краны.

Рис. 1.6. Пневматическая схема машин типа МТ

Открытием запорного вентиля схема подключается к воздушной сети. При включении трехходового крана 9 воздух сетевого давления поступает в верхнюю камеру вспомогательного поршня и опускает его до упора регулировочных гаек. Число ходов рабочего поршня и порядок включения воздушных полостей цилиндра устанавливается электропневматическим клапаном 6, а величина усилия на электродах, регулированием давления воздуха в рабочих полостях цилиндра с помощью редуктора 2, имеющего манометр 3. Воздух в рабочую среднюю камеру цилиндра поступает через отверстие, расположенное в верхнем штоке 8 вспомогательного поршня 11.

10

Отличительная особенность пневматической схемы машин типа МТ отсутствие ресивера, который размещается между редуктором и лубрикатором. Кроме того, в этой схеме имеется отстойник для сбора воды.

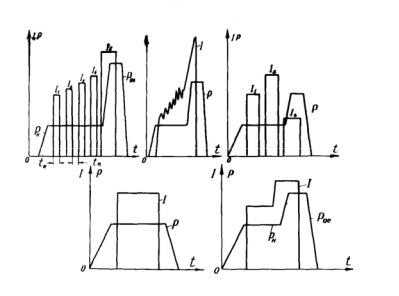

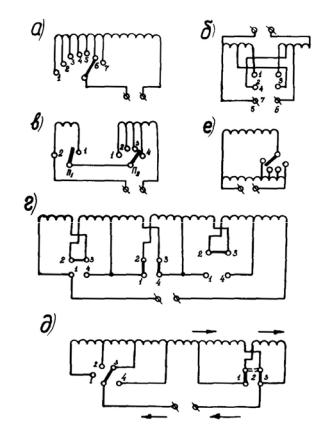

По рассмотренной пневмосхеме выполняется простейший цикл сварки (рис. 1.7 а). На рис. 1.8 показана пневмосхема машины средней мощности типа МТПУ-300. Пневматический привод этой машины позволяет производить сварку при постоянном или переменном усилии сжатия электродов. Воздух в камеры над поршнем 5 и под ним подается под одинаковым давлением, которое регулируется редуктором 1 с манометром 2. Благодаря этому сварочное усилие при сварке с проковкой поддерживается более стабильным, чем в системах, основанных на раздельной регулировке давления воздуха в камерах.

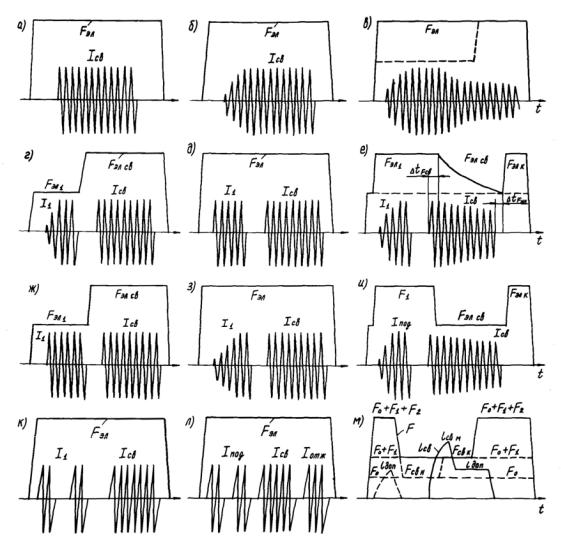

Рис. 1.7. Циклограммы сварочного тока и усилия, на электродах контактных точечных машин

Переход от Fсв к Fков осуществляется путем выпуска воздуха из нижней камеры. Для ускорения выпуска воздуха между цилиндром и клапаном 4 установлен дросселирующий клапан, который не препятствует поступлению

11

воздуха в цилиндр, но весьма быстро выбрасывает сжатый воздух из цилиндра в атмосферу, как только клапан 3(2) прекращает подачу воздуха. Усилие нарастает за очень короткий промежуток времени (0,01-0,02 сек) в зависимости от объема камеры. Впуск и выпуск воздуха в рабочую камеру происходит через клапан 3(1) и дросселирующий клапан 6. Подъем верхнего вспомогательного поршня выполняется ручным краном 7.

Пневматический привод и электрическая схема машины МТПУ-300 позволяют производить сварку по циклограммам, показанным на рис. 1.7 а, б, в, г, д, ж, з.

Рис. 1.8. Пневматическая схема машины МТПУ-300

Каждая из приведенных схем имеет достоинства и недостатки и применяется только в той области, где ее преимущества могут быть использованы наилучшим образом.

Основные циклограммы сварочного тока и усилия сжатия электродов, воспроизводимые современными машинами, показаны на рис. 1.7 а - м.

Конструкция пневматических механизмов давления

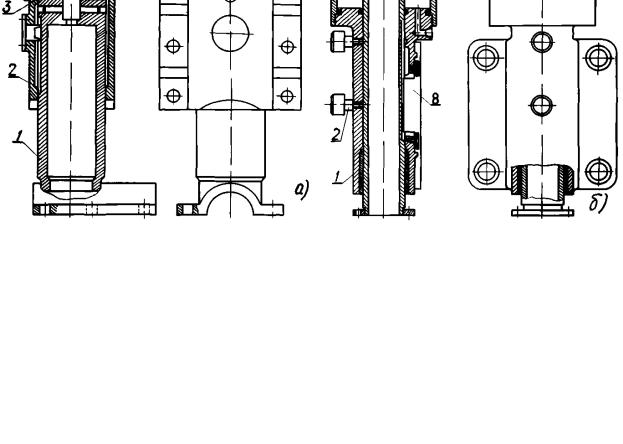

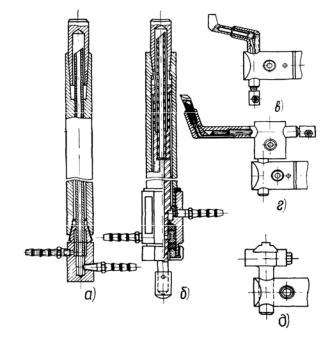

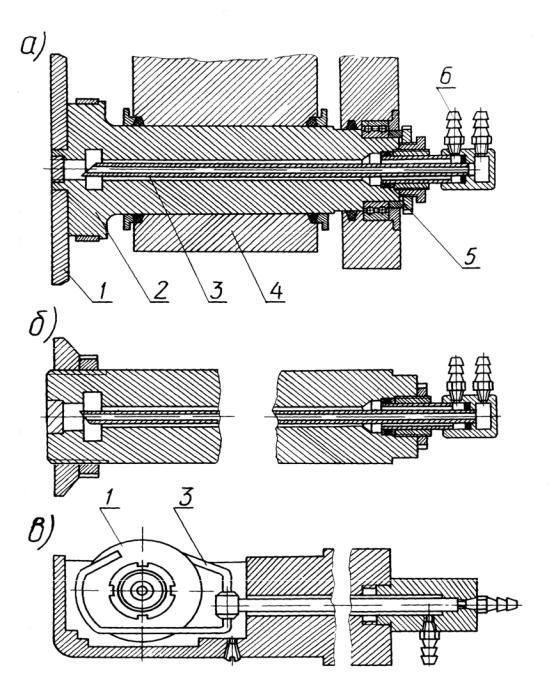

Для точечных контактных машин средней мощности преимущественно используются пневматические механизмы сжатия. В зависимости от назначения контактной машины конструкция механизмов сжатия может быть различной. Ниже рассматриваются устройства механизмов сжатия, типовых контактных машин типа МТ (рис.1.9 а, б).

12

Опускание верхнего электрода и сжатие деталей при сварке осуществляется пневматическим приводом, состоящим из цилиндра с двумя крышками и двух поршней со штоками. Силовые цилиндры приводов имеют два поршня, образующих три камеры А, Б и В.

Верхняя камера А служит для воздуха, удерживающего верхний поршень 6 в положении, которое обеспечивает необходимый рабочий ход верхнего электрода. Рабочий ход электрода регулируют при помощи регулировочной гайки 4, устанавливая верхний поршень в нужное положение. Если предварительно поднять поршень, то рабочий ход увеличится.

Рис. 9. Механизмы сжатия контактных машин типа МТП (а) и МТ (б)

Средняя камера Б служит для воздуха, создающего рабочее давление на электродах. При подаче в нее сжатого воздуха через отверстие в штоке верхнего поршня шток 3 нижнего поршня 7, связанный с ползуном 1, будет опускать верхний электрод вниз и создавать давление на свариваемых деталях, ползун 1 перемещается в направляющем стакане 2.

Нижняя камера В служит для воздуха, поднимающего электрод. В корпусе крышки 5 имеется отверстие для подвода сжатого воздуха в камеру А.

Основной отличительной особенностью механизма сжатия (рис..9 б) является его плавающий цилиндр. Конструкция нижней крышки цилиндра

13

обеспечивает направление движения штока нижнего поршня, а также крепление привода на кронштейне передней рамы корпуса машины. Возможность поворота штока вокруг оси предотвращается шпонкой 8, установленной в гнезде нижней крышки.

Крепление крышек с цилиндром выполнено проволочными кольцами, заведенными в канавки крышки и штока. При демонтаже цилиндра проволочные кольца изымаются из гнезд поворотом крышек. К нижней части ползуна крепится плита, в которой устанавливается электрододержатель.

Рис. 1.10. Механизм сжатия машин типа |

Рис. 1.11. Механизм сжатия для контактных |

МТПУ |

машин малой мощности типа МТПК |

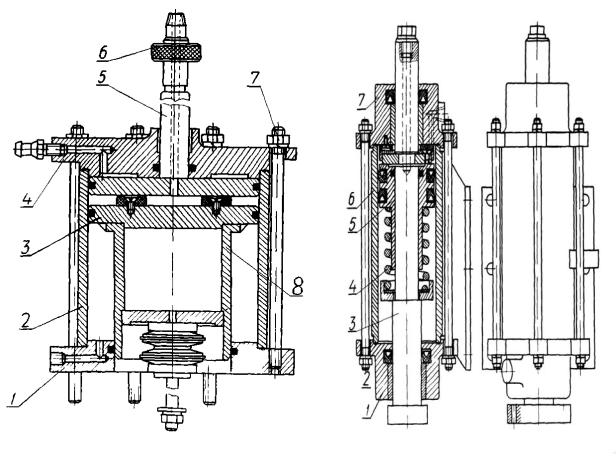

На рис. 1.10 показана конструкция механизма сжатия электродов контактных машин повышенной мощности. Пневматический привод позволяет производить сварку при постоянном или переменном усилии сжатия электро-

дов. Отношение ковочного усилия к сварочному колеблется в пределах 2 2,5 и не зависит от величины усилий, так как оно определяется отношением площади рабочей части нижнего поршня 3 к площади штока 8, приваренного к поршню. Воздух в верхнюю и нижнюю камеры цилиндра 2 поступает под одинаковым давлением, которое регулируется редуктором пневматической схемы. Благодаря этому заданное усилие при сварке с проковкой поддерживается более стабильным, чем в системах, основанных на раздельной регули-

14

ровке давления воздуха в камерах. Усилие от штока в через набор тарельчатых пружин передается к ползуну, на котором устанавливается колодка с электрододержателем и электродом. С помощью пружин предотвращается заклинивание подвижных частей привода и обеспечивается перемещение верхнего в процессе тепловых деформаций деталей независимо от перемещения поршня 3 без заметного изменения усилия сжатия деталей. Механизм сжатия имеет роликовые направляющие и легкий силуминовый ползун, что практически устраняет влияние сил трения и массы подвижных частей на величину усилия сжатия.

Переход от Fсв к Fков достигается выпуском воздуха из нижней камеры. Силовой цилиндр 2 закрывается крышками 1 и 4, которые стягиваются шпильками 7. Впуск и выпуск воздуха из рабочей средней камеры происходит через отверстия, расположенные в штоке верхнего поршня 5. Величина перемещения штока 8 регулируется положением верхнего поршня при помощи гайки 6.

На рис. 1.11 изображен механизм сжатия машины малой мощности. Пневмопривод состоит из цилиндра 6 с двумя крышками 1 и 7, поршня 5 (свободно перемещающегося по штоку 3), демпфирующей пружины 4 и уплотнительных манжет 8. На нижнем штоке закреплена токопроводящая колодка для установки электрода. Крышки прижимаются к цилиндру шпильками 2. В верхней крышке предусмотрено отверстие для прохода сжатого воздуха в верхнюю камеру. Воздух воздействует на плавающий поршень цилиндра через демпфирующую пружину и передает усилие на шток 3. При выпуске сжатого воздуха из верхней камеры цилиндра и впуске сжатого воздуха в нижнюю камеру поршень поднимается вверх.

В специализированных машинах могут использоваться различные конструкции механизмов сжатия, но все они в какой-то мере будут подобны рассмотренным.

Пневматическая аппаратура управления

Для управления пневматическими механизмами в контактных машинах имеется специальная пневматическая аппаратура, электропневматические клапаны для распределения воздуха, воздушные редукторы для регулирования и поддержания постоянства давления воздуха, дросселирующие клапаны для регулирования скорости хода исполнительных механизмов, лубрикаторы для смазки воздушных цилиндров.

Выпуск и впуск сжатого воздуха в камеры пневматических цилиндров или камер производится посредством различного типа электропневматических клапанов.

На рис. 1.12 показан ЭПК-6, работающий на переменном токе напряжением 220 или 380 В.

Клапан состоит из стальной втулки 2 с двумя рядами отверстий. По краям втулки 2 запрессованы кольца с внутренними кольцевыми выточками,

15

не перекрывающими отверстие втулки 2, и ниппелями 7 и 8 для соединения клапана с рабочими полостями пневматического цилиндра. Внутри втулки 2 расположен стальной притертый плунжер 1, перемещающийся вниз под действием пружины 3 и вверх под действием толкателя 4, связанного с якорем электромагнита 5. Воздух подводится к клапану через ниппель 6. При включенном электромагните плунжер 1 под действием пружины 3 находится в нижнем положении. Воздух через ниппель 6, внутреннюю полость клапана и ниппель 7 поступает в одну из полостей цилиндра. Вторая полость цилиндра через ниппель 8 и кольцевые отверстия втулки 2 сообщается с атмосферой.

Рис. 1.12.Двухходовой |

Рис. 1.13. Электропневматический |

электропневматический клапан ЭПК-6 |

клапан КПЭМ-10-3 |

При включенном электромагните якорь электромагнита 5 поднимается вверх толкателем 4, перемещает плунжер в верхнее положение. При этом воздух начинает поступать через ниппель 8 во вторую полость цилиндра, другая же полость через ниппель 7 соединяется с атмосферой.

Клапан предназначен для работы в пневматической сети с давлением до 5 кг/см2 и обеспечивает до 150 200 включений в минуту.

Широкое распространение в пневматических системах клапаны типа КПЭМ (рис. 1.13). Корпуса клапанов изготовляют из пластмассы или силумина. Клапан состоит из корпуса 13, имеющего разъемы для удобства внутренних устройств, толкателя 1, 5, дисковых клапанов 2, 3 и 11 с резиновыми

16

уплотняющими прокладками, пружины 14, двух диафрагм 6 и 16, шарикового клапана 8 и электромагнита 7.

Подвод и отвод воздуха осуществляется через отверстия 4, 12, 15. Питание воздухом лидера управляемого шарикового клапана производится через отверстие 9.

При выключенном электромагните 7 шариковый клапан прикрывает доступ воздуха в наддиафрагменные полости 10 и 17. Под действием пружины 14 и рабочего давления воздуха, поступающего в среднюю полость через отверстие 4, дисковые клапаны 2 и 3 прижимаются к седлам и перекрывают их. Вследствие этого воздух через отверстие 4, внутреннюю полость клапана

иотверстие 15 поступает в одну из полостей цилиндра. Через отверстие 12 и верхнюю полость клапан сообщается с атмосферой.

При выключении электромагнита шариковый клапан под сетевым давлением воздуха, поступающего через отверстие 9, открывается и воздух поступает в наддиафрагменные полости 10 и 17. Под действием усилия, развиваемого диафрагмами, толкатели 1 и 5 перемещают дисковые клапаны 2, 3, 11

исжимают пружину 14. В этом случае воздух через отверстие 12 поступает в полость цилиндра, ранее соединенную с атмосферой, выход в которую перекрывается дисковым клапаном 11. Полость цилиндра, ранее находящаяся под давлением, через открытое клапаном 2 отверстие и нижнюю полость клапана

соединяется с атмосферой.

Клапаны работают при давлении воздуха до 6 кг/см2 и обеспечивают до 150 - 200 включений в минуту. Клапаны типа КПЭМ выпускаются с различным сечением проходных отверстий для воздуха, что дает возможность устанавливать их на машинах малой и большой мощности.

Впоследнее время на контактных машинах типа МТ устанавливаются пневматические клапаны типа КПЭ-4-1 (рис. 1.14).

Для регулирования давления сжатого воздуха в рабочих камерах цилиндров служат пневматические редукторы, позволяющие плавно снижать давление от сетевого до нуля (рис. 1.15).

Основными элементами редуктора являются: винт 1, вращением которого можно регулировать давление, пружина 2, резиновая мембрана 3, резиновая шайба 6, связанная с мембраной через хомутик 8, сопло 5.

Воздух под сетевым давлением поступает через канал 4. При сжатии пружины 2 винтом 1 резиновая мембрана 3 выгибается внутрь корпуса редуктора и отодвигает от сопла 5 через хомутик 8 шайбу 6. Сжатый воздух, подаваемый через клапан 4, поступает через сопло 5 и выходной канал 7 в пневматическую систему машины. С повышением давления в пневматической сети машины возрастает давление и в камере корпуса редуктора. Под действием этого давления мембрана 3 будет выгибаться в противоположную сторону. Когда давление пружины и давление сжатого воздуха, действующего на мембрану, уравновесятся, сопло 5 перекроется резиновой шайбой 6 и подача воздуха в пневматическую сеть машины прекратится.

17

Рис. 1.14. Электропневматический |

Рис. 1.15. Воздушный редуктор типа ВР-1 |

клапан КПЭ-4-1 |

|

С изменением давления сжатого воздуха в сети машины будет изменяться и давление в камере редуктора, действующее на мембрану. Если давление в сети машины будет падать, то мембрана под действием пружины выгнется и откроет проход воздуха через сопло 5. При уравновешивании давления редуктор вновь перекроет доступ сжатому воздуху в машину.

Для смазки подвижных частей пневматической аппаратуры и исполнительных механизмов применяются различные конструкции лубрикаторов.

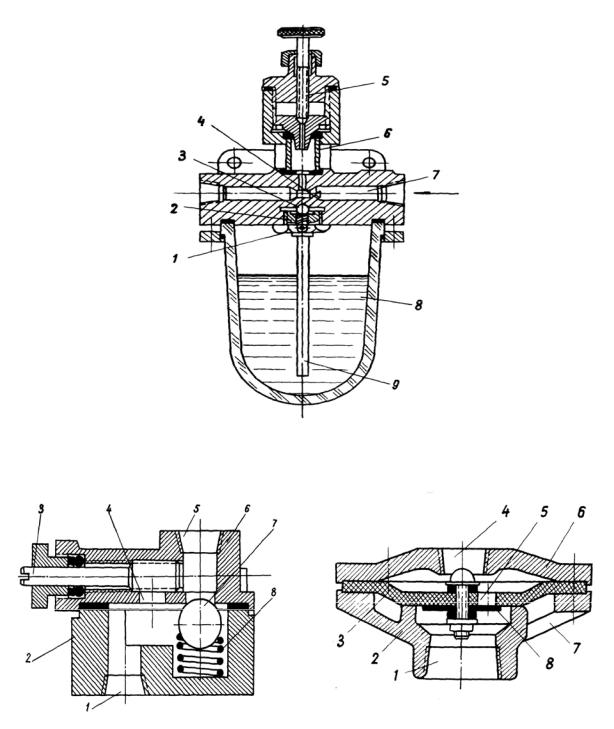

На рис. 1.16 показан лубрикатор типа ЛП. Лубрикатор состоит из силуминового корпуса, внутри которого проходит канал 7 с небольшим сужением в центре для прохода воздуха. В месте сужения канала выполнены отверстия и установлен шариковый клапан 3, соединяющий через отверстия 1 внутреннюю полость 8, образованную пластмассовым бачком, в который заливается масло.

Сжатый воздух во время работы машины поступает через канал 7 в направлении, указанном стрелкой, и через трубку 4, нормально закрытую шариком 3 с пружиной 2, и отверстие 1 попадает во внутреннюю полость лубрикатора 8 и создает в ней избыточное давление. Под действием давления воздуха масло по трубке 9 поднимается в соединенную в ней камеру, откуда каплями стекает в канал 7. Количество подаваемого масла регулируется винтом 5 и легко наблюдается через прозрачную втулку 6. При очередной подаче воздуха падающие капли распыляются и вместе с воздухом попадают к местам смазки.

18

Рис. 1.16. Лубрикатор типа ЛП

Рис. 1.17а. Дросселирующий клапан |

Рис. 1.17б. Выходной клапан типа |

типа КДП-1-1 |

КПВМ-15/25 |

Для регулирования скорости перемещения исполнительных механизмов и смягчения ударов во время работы применяются дросселирующие клапаны. Дросселирующие клапаны обеспечивают свободный проход воздуха в одном

направлении и торможение прохода воздуха в другом.

На рис. 1.17 а приведен дросселирующий клапан типа КДП-1-1. Клапан состоит из литого силуминового корпуса 2, имеющего отверстия 1 и 5, крыш-

19

ки 6, шарика 7, пружины 8, регулирующего винта 3. При подаче воздуха в канал 5 последний отжимает шарик и свободно проходит в канал 1 и далее в пневматический цилиндр. При обратном движении воздуха шарик закрывает отверстие, которое изменяется винтом 3. Величиной открытия канала регулируют скорость выхода воздуха из системы.

На рис. 1.17 б показан выхлопной клапан типа КПВМ-15/25, служащий для быстрого выпуска воздуха в атмосферу, минуя электропневматические клапаны.

Клапан состоит из литого силуминового корпуса 2 с отверстиями 1 и 7, крышки 6 с отверстием 4, резиновой диафрагмы 3 с отверстием 5 и клапана 8.

При подаче воздуха через отверстие 4 резиновая диафрагма 3 прижимается к седлу корпуса 2 и перекрывает отверстие 7. Воздух через отверстие 5, отжимая клапан, поступает через канал 1 в рабочую камеру цилиндра. При выключении электропневматического клапана и прекращения подачи воздуха в канал 4 резиновая диафрагма 3 под действием избыточного давления в цилиндре поднимается и открывает свободный выход воздуха через отверстие 7. Благодаря большим проходным сечениям 7 достигается более быстрый выход воздуха из рабочих камер цилиндра, чем при работе одного электропневматического клапана.

Электроды и электрододержатели

Всвязи с необходимостью токопровода и передачи механических усилий на свариваемые детали предъявляются высокие требования к материалу электродов. Электроды должны обладать высокой электропроводимостью, высокой механической прочностью при больших температурах и высокой теплопроводности. Для обеспечения стойкости электродов последние, как правило, имеют водяное охлаждение.

Материалом для изготовления электродов служат в основном сплавы меди с хромом, кадмием, бериллием и другими присадками, обеспечивающими сплаву высокую твердость при достаточной электропроводности. Наибольшее распространение при изготовлении электродов получили сплавы: ЭВ, МЦ4, МЦ5Б, БрХ-07, НБТ.

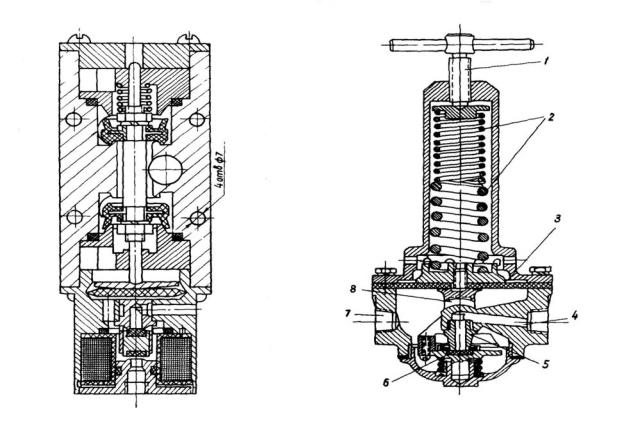

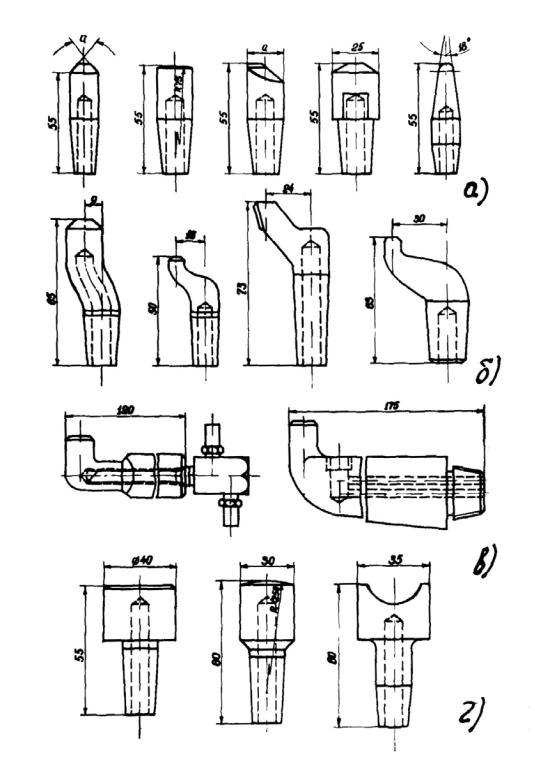

Конструктивное выполнение электродов (рис. 1.18) зависит от конфигурации деталей. Контактная поверхность электрода заправляется по плоскости или по сфере. Крепление электрода в электрододержателе должно обеспечить легкий съем и замену электрода, быть достаточно надежным и предохраняющим электрод от случайных выпадений. Это условие обеспечивается конусом или резьбой на посадочной части электрода.

Взависимости от усилий, действующих на электроды, применяется и различная конусность. Наибольшее распространение в настоящее время получил конус Морзе. Применяются также конусности 1:10 и 1:15.

20

Рис. 1.18. Электроды для точечных машин

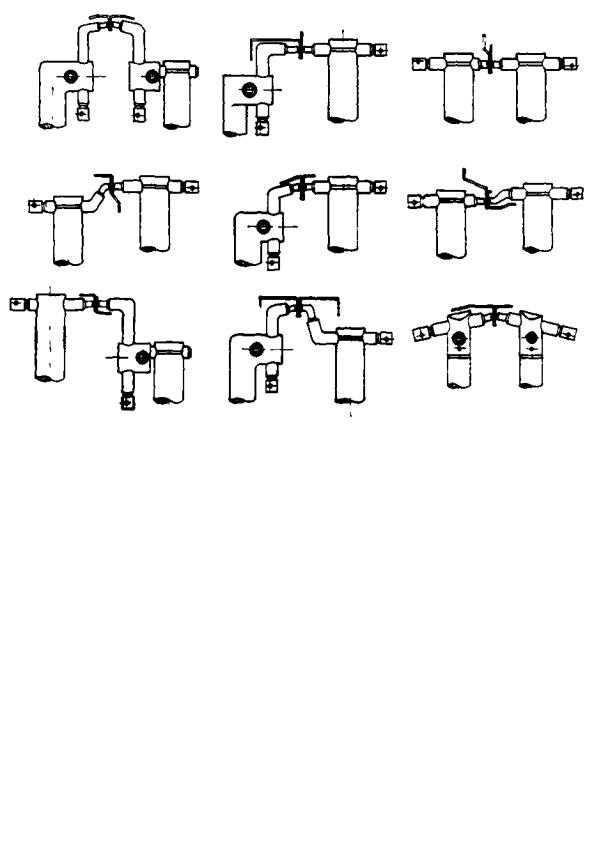

Сменные электроды крепятся в электрододержателях (рис. 1.19), закрепляемых в консолях машин. Конструкция электрододержателя должна обеспечивать токоподвод и подачу охлаждающей воды к электроду.

Электрододержатели закрепляются в токоведущих консолях точечных машин (рис. 1.20). При сварке деталей сложной конфигурации используется

21

специальная оснастка электрододержателей и консолей (рис. 1.21). Электрододержатели и консоли изготовляются из меди и ее сплавов.

Регулятор цикла сварки

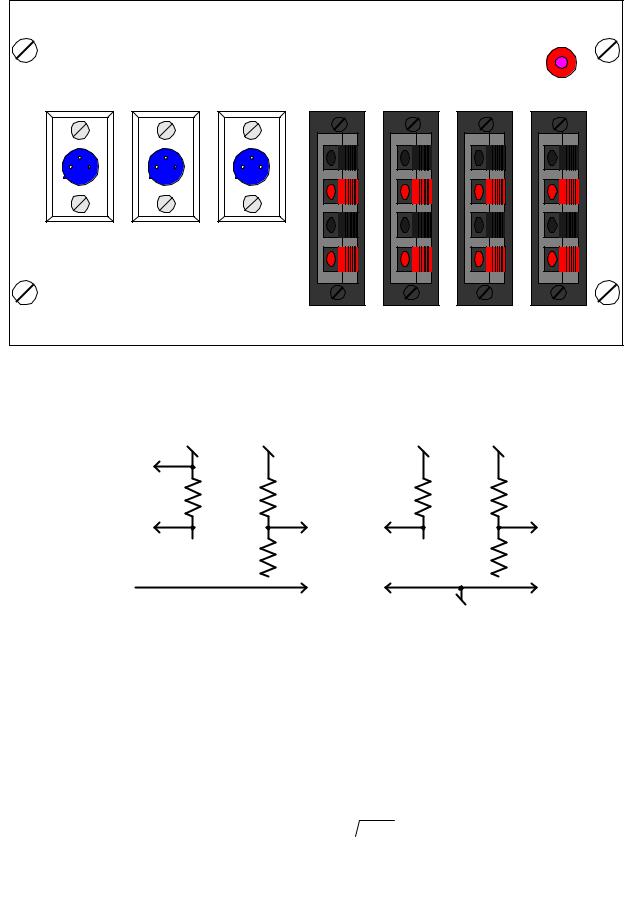

Рассмотрим распространенный регулятор контактной сварки РКС801ЛМ. Регулятор предназначен для управления циклом сварки контактных машин переменного тока. Он обеспечивает:

•управление тиристорным контактором и двумя электропневматическими клапанами сжатия

•работу машин контактной сварки в одиночном и автоматическом режимах (в автоматическом режиме выдержка времени «предварительное сжатие» исключается;

•регулирование величины сварочного тока с цифровой индикацией выбранного значения;

•один - два импульса сварочного тока в течение одного цикла сварки;

•плавное нарастание переднего фронта первого импульса сварочного тока (модуляция) с цифровой индикацией выбранного значения;

•автоматическую настройку коэффициента мощности cos с изменением полярности включения/выключения первой полуволны сварочного тока;

•стабилизацию действующего значения сварочного тока при колебаниях напряжения питающей сети;

•сохранение вводимых параметров в памяти регулятора;

•импульсную сварку (от 1 до 3-х импульсов сварочного тока).

Рис. 1.19. Электрододержатели для универсальных точечных машин:

а - типовой цилиндрический; б - цилиндрический с устройством для выбивки электродов; в, г - наклонный и горизонтальный;

д - для крепления электродов с плоской рабочей поверхностью

22

Рис. 1.20. Конструкция консолей для универсальных точечных машин:

а- для машин небольшой мощности; б - для крепления электродов с охлаждением;

в- для машин средней мощности; г, д - для наклонного и горизонтального крепления электрододержателя; е - для машин средней и большой мощности

Рис. 1.21. Электрододержатели для сварки деталей сложной конфигурации

23

Регулятор выполнен в виде конструктивного блока соединяемого. На передней панели расположены органы управления и индикации:

-кнопки задания параметров цикла сварки

-кнопки задания величины нагрева 1 и 2, модуляции, количества пульсаций -ток 1;

-переключатели управления режимами работы;

-светодиодные индикаторы позиций и величин сварочного цикла;

-индикатор наличия напряжения сети;

-индикаторы работы клапанов 1 и 2; На задней панели расположены:

-разъем для подключения регулятора к контактной машине;

-сетевой предохранитель;

-предохранители клапанов;

-клемма заземления.

Прерыватели тока

В подавляющем большинстве машин для контактной электросварки, как однофазных, так и трехфазных (с выпрямлением во вторичном контуре, конденсаторных), подключение сварочного трансформатора производится вентильными контакторами. Исключением являются машины для стыковой сварки, некоторые индивидуальные машины с малым числом включений, например трубные станы, а также шовные машины малой мощности с непрерывным процессом сварки, в которых находят применение электромеханические контакторы. Основными достоинствами вентильных контакторов, обеспечивающими их широкое использование, являются: а безинерционность включения сварочного тока; б выключение сварочного тока при его переходе через нулевое значение; в возможность осуществления программного управления сварочным током относительно несложным способом; г возможность безыскровой коммутации больших токов (в случае применения игнитронов), достигающих нескольких тысяч ампер.

В машинах мощностью, не превышающей примерно 400 кВ-А, в настоящее время применяются тиристорные контакторы, так как они обладают рядом достоинств по сравнению с игнитронными: а меньшее падение напряжения (1,5-2,0 В на тиристорах вместо 15-20 В на игнитронах), что обеспечивает более высокий КПД тиристорных контакторов; б больший срок службы; в более простая аппаратура управления, так как для поджигания игнитронов требуются вспомогательные вентили. Меньшие габариты тиристоров по сравнению с игнитронами, а также отсутствие необходимости во вспомогательных вентилях позволяют уменьшить габариты контакторов, их массу. К преимуществам тиристорных контакторов следует также отнести значительно меньший расход охлаждающей воды. В машинах большой мощности продолжают применять игнитронные контакторы, при этом в качестве вспомогательных вентилей для поджигания игнитронов используют тиристо-

24

ры. С ростом пропускной способности тиристоров по току следует ожидать дальнейшего уменьшения области применения игнитронов.

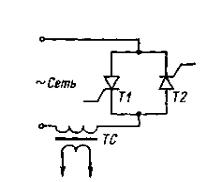

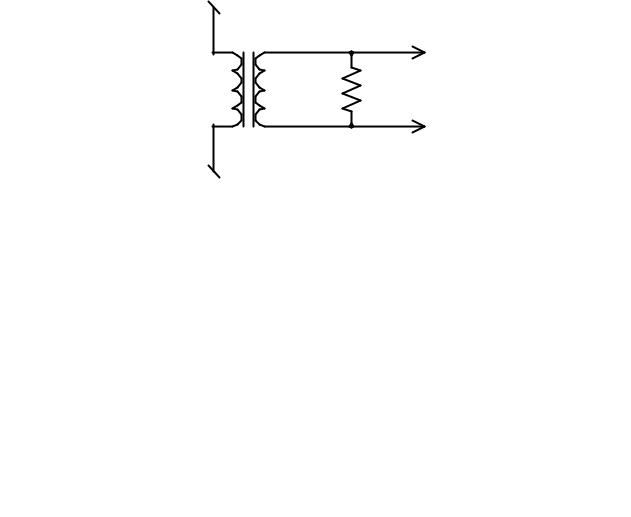

В контактных машинах применяются в основном тиристорные контакторы с встречно-параллельным включением вентилей (рис. 1.22). Вентили включаются в питающую сеть последовательно с первичной обмоткой сварочного трансформатора. Каждый вентиль пропускает ток только в одном направлении (один полупериод переменного тока). При симметричной работе обоих вентилей в установившемся режиме через сварочный трансформатор будут последовательно протекать симметричные импульсы тока противоположной полярности. В схеме с встречно-параллельным соединением вентилей их одновременное включение невозможно, так как малое падение напряжения на работающем вентиле исключает возможность включения параллельного. Поэтому длительность протекания тока через каждый из вентилей при их включении через полупериод (угол ), что соответствует наиболее распространенному режиму, ограничена углом ≤ . Угол, при котором вентиль может быть открыт, ограничен при этом углом сдвига фаз между напряжением питания сварочной машины и током через нее с одной стороны и угломс другой.

Рис. 1.22. Схема однофазных тиристорных контакторов: T1, T2 тиристоры; ТС трансформатор сварочный.

Наибольшее распространение получила серия тиристорных контакторов КТ четырех типов на токи от 250 до 1400А (при ПВ = 20%). Контакторы рассчитаны на совместную работу с регуляторами цикла сварки серии РЦС. В контакторах применена встречно-параллельная схема включения тиристоров. Система охлаждения тиристоров водяная. Контакторы выполнены в виде открытой вертикальной конструкции. Они предназначаются для установки внутри сварочной машины или аппаратного шкафа.

Принципиальная схема контакторов типа КТ-1 приведена на рис. 1.23. Контакторы рассчитаны на синхронное включение. В их конструкции предусмотрен промежуточный трансформатор, обеспечивающий изоляцию источника импульсов управления от управляющих электродов и катода тиристоров, находящихся под сетевым напряжением. Контакторы рассчитаны на импульсы управления, следующие с частотой 100 Гц. В контакторе КТ-1 приме-

25

нены тиристоры типа ТВ-200. Скорость нарастания напряжения на тиристорах ограничивается цепью R1C1. Для разряда конденсатора С1 после отключения контактора от сети служит резистор R2. Резистор R3 ограничивает повышение напряжения на контакторе, возникающее при холостом ходе и малой мощности трансформатора вследствие резонанса в цепи R1C1-ТС. Возможные импульсные перенапряжения достигают 900 В. Максимальная скорость нарастания напряжения на тиристорах в конце каждой полуволны тока с учетом действия цепи R1C1 составляет 10-12 В/мкс. Максимальная скорость нарастания тока 9 А/мкс.

Рис. 1.23. Электрическая схема тиристорного контактора типа КТ-1

По экспериментальным данным, контактор КТ-1 может работать в течение 500 ч в форсированном режиме при токе 400 А и длительности импульса тока через контактор 2 с.

Порядок выполнения работы

1.Ознакомиться с основными узлами системами универсальных точечных машин общего назначения.

2.Выявить технологические возможности представленной машины. 3.По прилагаемым описанию, схемам и чертежам изучить конструкцию

ивзаимодействие всех узлов машины.

4.Разобрать принцип работы электрической силовой схемы машины, привода сжатия электродов.

5.Ознакомиться с регулятором работы машины.

6.Рассмотреть пневматическую схему и систему охлаждения.

26

7.При вынутых ножах переключателя ступеней опробовать работу машины. Включая машину в сеть, следует соблюдать осторожность, так как напряжение - 380 В.

8.Произвести пробную сварку листовых заготовок.

9.Отключить машину.

Содержание отчета

Указать марку машины, ее технологические возможности, пределы регулирования параметров режима сварки. Описать устройства регулирования режима сварки. Изобразить возможные циклы сварки, которые может обеспечить данная машина. Нарисовать пневматическую схему машины с ее кратким пояснением. Вычертить силовую принципиальную электрическую схему машины с пояснением работы контактора, переключателя ступеней. Записать последовательность операций и действий при подготовке машины к работе. Определить условную плотность тока во внешних элементax сварочного контура (контактной поверхности электрода, электроде, электрододержателе, хоботе, гибкой шине).

Контрольные вопросы

1.Общее устройство машины для контактной точечной сварки.

2.Виды приводов усилия сжатия электродов.

3.Устройство и принцип работы пневмопривода машины МТ-807.

4.Устройство и принцип работы пневмопривода машины МТПУ-300, его отличие от предыдущего. Какие циклы сварки он может обеспечить?

5.Почему пневмопривод применяется гораздо чаще, чем другие виды приводов?

6.Преимущества и недостатки, область применения поршневых и диафрагменных приводов.

7.Составные части пневмопривода?

8.Перечислите детали сварочного контура, материал, из которого они изготовлены.

9.Требования к электродам точечной машины, материал электродов.

10.Назначение, устройство и принцип работы прерывателя тока.

11.Включение и подготовка машины к работе.

12.Техника безопасности при работе на установках контактной сварки.

27

Лабораторная работа 2

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ КОНТАКТНОЙ ШОВНОЙ МАШИНЫ

Цель работы ознакомиться с конструкцией и принципом действия типовых контактных шовных машин, детально изучить конструкцию и принцип действия всех узлов и систем одной шовной машины, приобрести навыки в управление машиной и настройке параметров режима сварки, рассчитать некоторые элементы контактной машины.

Оборудование и материалы

1.Шовная машина.

2.Описание машины, чертежи и схемы.

3.Измерительный инструмент.

4.Образцы для пробной сварки.

Теоретические сведения

Отличие шовной сварки от точечной в том, что одним из электродов служит вращающийся ролик, а другим ролик или неподвижная планка. В отдельных случаях вращающийся ролик заменяется поворачивающимся сектором.

При шовной свайке точки могут ставиться с перекрытием, образуя сплошной прочноплотный шов, или на некотором расстоянии друг от друга, образуя прочный шов. Благодаря этим особенностям основные узлы - привод давления, корпус, верхние и нижние консоли, источник сварочного тока (трансформатор) - по своей конструкции аналогичны существующим узлам точечных машин.

Так как электродами шовных машин являются вращающиеся ролики, то неотъемлемой частью конструкции шовных машин будет привод вращения роликов.

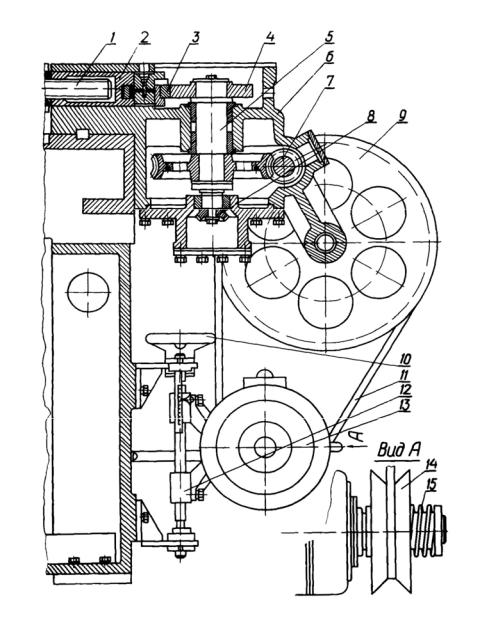

На рис. 2.1 показана наиболее распространенная шовная машина МШ- 20-13. Машины МШ выпускаются в двух исполнениях: для сварки продольных и поперечных швов. Они имеют пневматический привод механизма сжатия с вертикальным ходом верхнего ролика. Нижний токоподводящий вал сварочного ролика приводится во вращение электродвигателем через редуктор и карданную передачу.

Система токоподвода представляет собой скользящие контакты через вращающиеся токоведущие валы, на которых крепятся роликовые электроды.

28

Рис. 2.1. Шовная машина МШ 20-13: 1 - водосборная ванна; 2 - нижняя консоль; 3 - верхняя консоль; 4 - силовой пневмо–цилиндр;

5 - электропневмоклапан; 6 - стойки корпуса; 7 - сварочный трансформатор; 8 - редуктор; 9 - карданный вал; 10 - устройство для натяжения ремня;

11 - блок управления педальной кнопкой; 12 - патрубки водяного охлаждения

Рис. 2.2. Электроды шовных машин: а - ролик с двусторонней заточкой и креплением на шпильках; б - с односторонней заточкой и креплением на шпильках;

в - с двусторонней заточкой и посадкой на втулку

29

Система водяного охлаждения служит для охлаждения витка сварочного трансформатора, контактных колодок, хоботов и роликовых электродов. Для этой цели в токоведущих частях сверлят отверстия. Иногда по периферии охлаждаемой поверхности приваривают трубки, по которым течёт вода. Охлаждение роликовых электродов может быть внутренним или наружным.

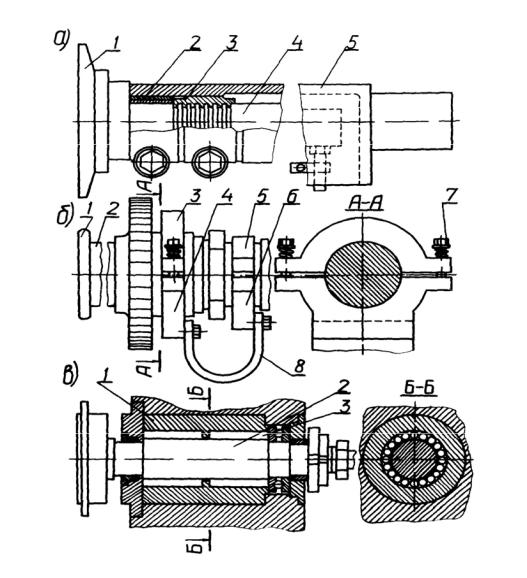

Рис. 2.3. Конструкция токоподводов шовных машин МШ:

а - токоподвод верхнего электрода; б - токоподвод нижнего электрода машины для поперечной сварки; в - токоподвод нижнего электрода для продольной сварки; 1 - ролик, 2 - токоведущий вал, 3 - охлаждающая трубка, токоподводящая колодка, 5 - сальник, 6 - ниппели водяного охлаждения

30

Рис. 2.4. Конструкция токоподводов шовных машин: а - токоподвод нижнего ролика машины для поперечной сварки (1 - ролик, 2, 3 - бронзовые токоподводящие втулки, 4 - токоподводящий вал, 5 - механизм привода вращения вала); б - токоподвод нижнего приводного ролика (1 - ролик, 2 - токоподводящий вал, 3, 4, 5, 6 - токоподводящие колодки, 7 - регулировочный винт, 8 - токоподводящая шина); в - токоподвод ведомого ролика с игольчатыми подшипниками (1 - токоподводящая втулка,

2 - токоподводящий вал, 3 - игольчатый подшипник)

На рис. 2.2 представлены различные конструкции электродов шовных машин. Для обеспечения необходимой стойкости ролики изготовляют из различных электродных сплавов Бр.Х, ЭВ, МЦ, НБТ. При работе электроды интенсивно охлаждаются водой.

На рис. 2.3 и 2.4 показаны конструкции токоподводов шовных машин. Для надёжной работы токоподвод трущейся пары выполняют из разных материалов и применяют токопроводящую граффито-касторовую смазку.

Вращение роликов шовных машин осуществляется механизмами при-

вода (рис. 2.5 и 2.6).

31

Рис. 2.5. Механизм привода верхнего ролика шовной машины для поперечной и продольной сварки: 1 - электромотор; 2 - токоподводящие шины;

3 - кронштейн привода; 4 – ролик

Рис. 2.6. Механизм привода верхнего ролика шовной машины для поперечной и продольной сварки с приводом от карданного вала: 1 - ролик; 2 - карданный вал

На рис. 2.7 конструкция привода роликов шовной машины типа МШПБ-150 для сварки бензобаков.

Общая кинематическая схема механизма привода шовной машины типа МШПР-300/1200-2 приведена на рис. 2.8.

32

Рис. 2.7. Механизм привода ролика шовной |

Рис. 2.8. Кинематическая схема машины |

машины МШПБ для сварки бензобаков: |

МШПР - 300/1200 - 2: 1 - электродвигатель; |

1 и 2 ролики; 3 и 4 - стальные шарошки; |

2 и 3 червячные пары; 4 и 6 - карданные |

5 и 6 карданные валы; 7, 8, 9 - опорные |

валы; 5 и 7 - пары конических шестерен; |

кронштейны; 10 - консоль; |

8 - цилиндрические пары; |

11 - опоры шарошек |

9 - сварочный ролик |

Вшовных машинах применяется в основном плавное регулирование скорости сварки.

Скорость вращения роликов регулируется при помощи шестерен в передаточном редукторе, промежуточным вариатором, изменением вращения оборотов у приводных двигателей постоянного тока и т. д.

Привод сжатия роликов у шовных машин может быть пружинный, электромеханический, пневматический, гидравлический.

Встандартных машинах для продольной сварки принудительное вращение имеет верхний ролик. Нижний ролик начинает вращаться в процессе поступательного движения свариваемого изделия в результате трения между рабочей поверхностью ролика и деталью. При принудительном вращении обоих роликов необходимо обеспечить равенство линейных скоростей на их рабочих контактных поверхностях.

Схемы приводов шовных машин во многих случаях выполняются по типу приводов давления точечных машин. Основное требование приводов и

схем шовных машин обеспечение постоянства усилия сжатия роликов в процессе сварки.

33

На рис. 2.9 приведена типичная пневматическая схема привода давления шовных машин типа МШ.

По этой схеме однопоршневой цилиндр 1 своей верхней камерой соединен с группой ресиверов 6, давление в которых регулируется редуктором 4. Нижняя камера цилиндра через дросселирующий клапан 2 и электропневматический шланг 3 соединена с ресивером 5, подключенным через запорный вентиль 7 к воздушной сети. При включенном электропневматическом клапане 3 воздух из сети подается в нижнюю камеру цилиндра и поднимает поршень вверх. Воздух, находящийся в верхней камере, вытесняется в ресивер и несколько сжимается.

Рис. 2.9. Пневматическая схема привода давления шовных машин типа МШ: 1 - силовой цилиндр; 2 - дросселирующий клапан; 3 - электропневмоклапан;

4 - воздушный редуктор; 5 и 6 - ресиверы; 7 - воздушный кран; 8 - краны для слива воды

При выключении клапана 3 воздух из нижней камеры через дроссель 2, смягчающий удары электродов при опускании, выходит в атмосферу, и поршень под давлением воздуха, находящегося в ресивере 6, опускается и создает рабочее давление на роликах. Благодаря тому, что верхняя камера не соединяется с атмосферой и воздух из нее не расходуется, давление в камере легко регулируется и поддерживали постоянным. Влага, накопившаяся в ресивере, периодически выпускается через спускные краны 8.

Схемы питания и управления шовных машин

Питание сварочного контура шовных машин производится однофазным током промышленной частоты при непрерывной его подаче, отдельными импульсами тока промышленной частоты, импульсами тока низкой частоты, импульсами тока за счет энергии, накопленной в конденсаторах.

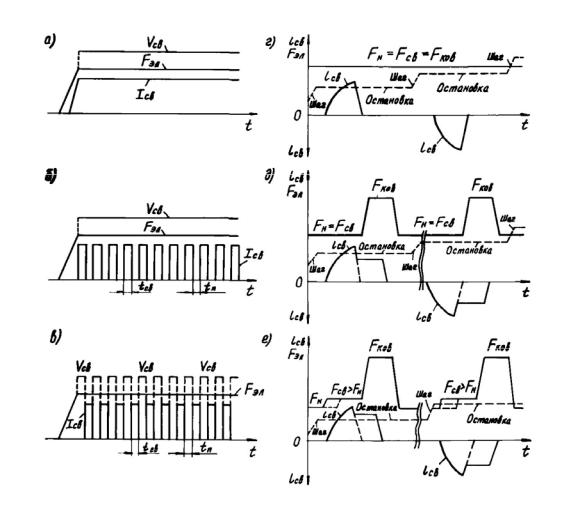

Циклограммысварочноготокаиусилиянаэлектродахпоказанынарис. 2.10.

34

Питание сварочного контура током промышленной частоты при непрерывной его подаче (рис. 2.10 а) применяется только на машинах малой мощности для сварки изделий из малоуглеродистой стали толщиной до 1 мм.

Наиболее широкое распространение в шовных машинах находит питание сварочного контура импульсами тока промышленной частоты (рис. 2.10 б). Применение импульсной подачи тока обеспечивает высокое качество сварки, а также большую стойкость электродов по сравнению со сваркой при непрерывной подаче тока.

Рис. 2.10. Циклограммы сварочного тока и усилия на электродах шовных машин; непрерывная подача сварочного тока с постоянным усилием на электродах и скоростью сварки: а, б - сварка отдельными импульсами тока; в - шаговая сварка с прерывистым перемещением свариваемых деталей и импульсным включением сварочного тока во время остановки роликов; г, д, е - циклограммы работы трехфазной роликовой шаговой машины МШШТ-1000 Г

Для импульсного включения сварочного тока питание сварочного контура однофазных машин производится через тиристорные контакторы. Последние обычно снабжены устройством отсчета длительности импульса сва-

35

рочного тока, а также паузы между импульсами. Это обеспечивает более точную дозировку энергии, выделяемой при сварке. В тиристорных контакторах предусматривается стабилизация сварочного тока при колебаниях напряжений питающей сети.

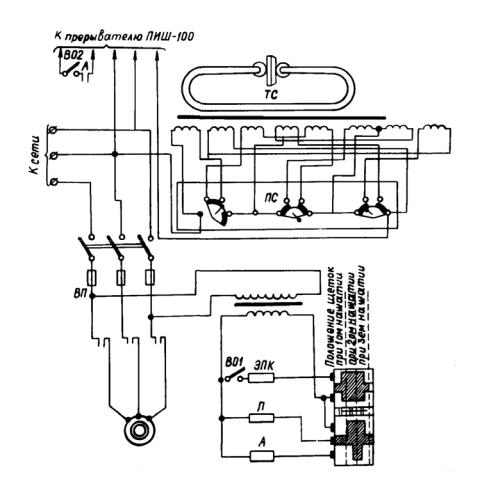

Рис. 2.11. Электрическая силовая схема шовной машины типа МШП

Для питания шовных машин с повышенным вылетом электродов, рассчитанных на большие сварочные токи (более 50000 А), применяются преобразователи частоты.

При шовной сварке деталей малой толщины используют конденсаторные машины.

На рис. 2.11 приведена принципиальная схема шовных машин с питанием импульсами переменного тока промышленной частоты. Питание сварочного контура осуществляется через игнитронный прерыватель.

Регулировка эффективного значения сварочного тока может производиться ступенчато изменением коэффициента трансформации сварочного

трансформатора ТС (переключатель ступеней ПС), или плавно изменением угла зажигания тиристоров прерывателя.

Управляют шовной машиной с помощью специальной трехпозиционной педальной кнопки барабанного типа. При первом нажатии кнопки вклю-

36

чается катушка пневмоэлектрического клапана, через который подается воздух для зажатия свариваемых изделий. При втором нажатии педальной кнопки дополнительно включается электромагнитный пускатель П, включающий электродвигатель вращения сварочных роликов. Одновременно через промежуточное реле А включается тиристорный прерыватель. При третьем нажатии педали отключается питание катушки электропневматического клапана, пускателя и реле. Схема приходит в исходное состояние (выключается сварочный ток, прекращается вращение роликов и снимается усилие на роликах).

Порядок выполнения работы

1.Ознакомиться с типом и технологическими возможностями шовной машины.

2.По прилагаемым описанию, схемам и чертежам разобрать конструкцию и взаимодействие всех узлов машины.

3.Изучить конструкцию узла верхнего ролика (привода вращения и токоподвода).

4.Изучить электрическую и пневматическую схемы водяного охлаждения машины.

5.Ознакомиться с конструкцией педальной кнопки.

6.При включенном сварочном токе опробовать работу машины. Вклю-

чив машину в сеть, будьте осторожны! Напряжение 380 В.

7.Подробно ознакомиться с техникой регулировки параметров режима

сварки.

8.Установить определенный режим сварки и произвести сварку образцов. Откорректировать режим сварки.

9.Отключить машину.

Содержание отчета

Указать марку машины, ее технологические возможности, пределы регулирования параметров режима сварки. Описать, какими устройствами производится регулирование параметров режима сварки. Нарисовать и описать возможные циклы сварки, которые может обеспечить данная машина. Привести пневматическую схему машины с ее кратким пояснением. Вычертить силовую принципиальную электрическую схему машины с ее кратким пояснением. Записать последовательность операций при подготовке машины к работе. Определить возможные минимальную и максимальную скорости перемещения свариваемых деталей. Описать способы центровки сварочных роликов. Произвести расчет нижнего токоподводящего хобота машины и сравнить расчетные данные с реальными.

37

Контрольные вопросы

1.Основные узлы шовной машины. Их разновидности, назначение, принцип работы, конструктивное оформление.

2.Виды шовной сварки. Их преимущества и недостатки.

3.Устройство и принцип работы тиристорного контактора?

4.Как осуществляется токоподвод к сварочным роликам?

5.Укажите места смазки трущихся деталей машины (ответы сопровождать демонстрацией на машине).

6.Как осуществляется ступенчатая и плавная регулировка скорости

сварки?

7.Как подготовить машину к работе?

8.Какова техника настройки машины на заданный режим?

9.Техника безопасности при работе на шовных машинах.

38

Лабораторная работа 3

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ КОНТАКТНОЙ СТЫКОВОЙ МАШИНЫ

Цель работы ознакомиться с конструкцией универсальных машин для стыковой сварки, детально изучить конструкцию и принцип действия всех узлов и систем одной контактной машины, приобрести навыки в управлении машиной и настройке параметров режима сварки, рассчитать некоторые элементы контактной машины.

Оборудование и материалы

1.Машина для стыковой сварки.

2.Описание, чертежи и схемы машины.

3.Набор линейного измерительного инструмента.

4.Образцы для пробной сварки.

Теоретические сведения

Машины для стыковой сварки по своей конструкции резко отличаются от приведенных выше точечных, шовных и рельефных машин.

На рис. 3.1 приведена конструктивная схема стыковой машины. В отличие от точечных, шовных и рельефных машин электроды стыковых машин в большинстве случаев выполняют не только функцию токоподвода, но и удерживают свариваемые детали от проскальзывания при возникновении усилий при сварке. В отдельных случаях, например в цепесварочных автоматах, они осуществляют отдельно зажатие и токоподвод к деталям. Сварочные усилия создаются отдельным приводом подачи и осадки. Раздельное размещение зажимов и привода подачи и осадки сказывается и на конструкции станины, которая в стыковых машинах должна служить не только для размещения всех узлов и деталей, но и воспринимать значительные механические усилия, возникающие при сварке.

Передвижение подвижной плиты стыковых машин осуществляется приводом подачи и осадки. В задачу последнего входит перемещение свариваемых деталей с заданной скоростью и создание усилия на свариваемых поверхностях. Возврат плиты в исходное положение также производится приводом подачи. В зависимости от мощности и назначения стыковой машины приводы подачи и осадки используют рычажными, винтовыми, грузовыми, пружинными, электромоторными, пневматическими и гидравлическими. Во многих случаях комбинируют различные типы привода. Например, привод оплавления выполняется электромоторным, а осадка - с помощью пневмогидравлических устройств.

39

Рис. 3.1. Типовая схема стыковой машины: 1 - переключатель ступеней; 2 - направляющие; 3 - направляющие втулки; 4 - верхние электроды; 5 - неподвижный зажим; 6 - подвижный зажим; 7 - нижние электроды; 8 - привод оплавления и осадки; 9 - панель управления; 10 - соединительные шины; 11 - трансформатор; 12 - станина машины

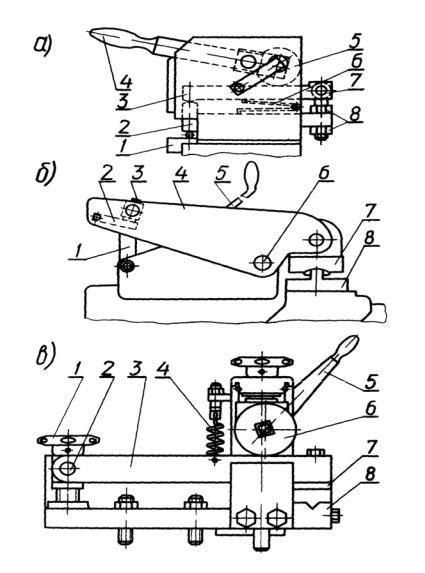

На рис. 3.2 представлены механизмы подачи рычажного типа с коленчатыми рычагами. Максимальное усилие осадки достигается при выпрямленном положении рычагов.

Вмашинах для сварки сопротивлением в большинстве случаев применяют пружинный привод (рис. 3.3). Максимальное усилие, развиваемое пружинным приводом, достигает 6 кН. В автоматических машинах применяются электромоторный, пневматический и гидравлический приводы.

Вмашинах для сварки оплавлением применяются единые приводы оплавления и осадки - механический (машина МСМУ-150) или гидравлический (машина МСГ-300, МСГ-500 и др.), а также раздельные кулачковые электродвигательные приводы при оплавлении и пневматические (машина ЦСТ-200), пневмогидравлические (МСЛ-300, МСЛ-500 и др.) или гидравлические (машина Л-120) приводы при осадке.

Конструкция электропривода подачи, применяемого, в частности, на машине МСО-606, представлена на рис. 3.4. Вращательное движение электродвигателя преобразуется в поступательное движение подвижной плиты посредством кулака. Максимальное усилие осадки, развиваемое в электромоторных приводах, доходит до 350 кН.

Вмашинах с пневматическим и гидравлическим приводом движение подвижной плиты осуществляется пневматическими или гидравлическими цилиндрами, подача воздуха или жидкости в которые регулируется при помощи различных пневматических, пневмогидравлических или гидравличе-

ских схем. Максимальное усилие осадки пневматических приводов до 150 кН, а гидравлических до 1000 кН и выше.

40

Рис. 3.2. Механизмы подачи: а - рычажного типа с одним коленчатым рычагом; б - рычажного типа с двумя коленчатыми рычагами (1 - рукоятка-рычаг; 2 - серьга;

3 - подвижная плита); в - штурвального типа (1 - подвижная плита, 2 - штурвал, 3 - винт)

Рис. 3.3. Пружинный механизм подачи: а - с одной пружиной; б - с двумя пружинами; 1 - пружина, 2 - подвижная плита; 3 - рукоятка; 4 - эксцентрик; 5 - винт

для регулировки натяга пружины

41

Управление пневматическими или гидравлическими цилиндрами привода подачи и осадки производится золотниками или клапанами, объединенными общей пневматической или гидравлической схемой.

Зажимы стыковых машин должны обеспечить надежное зажатие свариваемых деталей и подвод сварочного тока к изделию. В зависимости от конфигурации изделия подвод тока выполняется односторонним (к одним нижним губкам) или двусторонним (к верхним и нижним губкам). По своей конструкции зажимы должны обеспечивать легкую установку свариваемых деталей, быстрое зажатие без применения инструмента и легкое удаление свариваемых изделий.

Рис. 3.4. Электромоторный привод подачи стыковой машины: 1 - регулировочный винт; 2 - ползун; 3 - ролик; 4 - кулак; 5 - вал; 6 - редуктор; 7 - червяк; 8 - коническая шестерня привода механизма управления; 9 - шкивы; 10 - маховик регулировочного винта;

11 - ремень; 12 - подвижная каретка; 13 - электродвигатель; 14 - вариатор; 15 - пружина

42

В зависимости от мощности и типа машин применяют различные типы зажимов эксцентриковые, рычажные, винтовые, пневматические, пневмогидравлические и гидравлические. Каждый из этих зажимов характеризуется усилиями зажатия и быстротой действия, определяющей производительность машины.

Для небольших усилий при сварке деталей малых сечений применяют эксцентриковые зажимы (рис. 3.5). Благодаря простоте конструкции и достаточной производительности эксцентриковые зажимы нашли широкое применение в машинах малой мощности для сварки сопротивлением проволок.

Рис. 3.5. Зажимы эксцентрикового типа для стыковых машин: а - с прямолинейным ходом верхней губки ( 1 - нижняя губка; 2 - верхняя губка; 3 - нажимная планка; 4 - рукоятка; 5 - эксцентрик; 6 - возвратная пружина; 7 - регулировочный винт; 8 - регулирование гайки ); б - с радиальным ходом верхней губки ( 1 - эксцентрик; 2 - планка; 3 - опорный винт; 4 - рычаг; 5 - рукоятка; 6 - ось; 7 - верхняя губка; 8 - нижняя губка); в - прямого действия

(1 - регулировочные винты; 2 - ось; 3 - нажимная планка; 4 - возвратная пружина; 5 - рукоятка; 6 - эксцентрик; 7 - верхняя губка; 8 - нижняя губка)

43

Рис. 3.6. Быстродействующие зажимы рычажного типа с пневматическим приводом:

а- с радиальным ходом верхней губки (1 - верхняя губка; 2 - рычаг; 3 - шток; 4 - цилиндр);

б- с горизонтальным ходом губки (1 - регулировочный винт; 2 - неподвижная губка;

3 - подвижная губка; 4 - ползун; 5 - коленчатый рычаг; 6 - шток; 7 - основание зажима; 8 - цилиндр); в - с радиальным ходом верхней губки и выламывающимися рычагами (1 - цилиндр; 2 - коленчатый рычаг; 3 - рычаг; 4 - силовой рычаг; 5 - верхняя губка)

Различные быстродействующие зажимы рычажного типа с пневматическим приводом приведены на рис. 3.6. Зажимы такого типа широко используются на различных стыковых машинах для сварки стержней, труб, ободьев и других деталей. Применение пневматического привода позволяет создать усилие зажатия до 100 кН.

44

На рис. 3.7 представлены основные циклы сварки, которые выполняются контактными машинами для стыковой сварки.

Питание сварочного контура стыковых машин малой и средней мощности (до 300 - 500 кВА) производится однофазным переменным током. Более мощные машины выпускаются как с однофазным, так и с трехфазным питанием, с преобразованием частоты тока, питающий сварочный контур.

Рис. 3.7. Графики тока и давления при стыковой сварке цветных и черных металлов

В машинах средней и большой мощности, а также в машинах малой мощности, предназначенных для сварки оплавлением цветных металлов и сплавов, весь цикл сварки, за исключением зажатия свариваемых деталей, полностью автоматизированы.

Электрическая схема должна обеспечивать следующим цикл работы стыковой машины в наиболее сложном режиме: 1 зажатие свариваемых деталей; 2 включение сварочного трансформатора; 3 включение системы подачи подвижного зажима (привод оплавления); 4 подачу подвижного зажима до соприкосновения деталей; 5 выдержку времени нагрева свариваемых деталей (после их соприкосновения); 6 отвод деталей; 7 выдержку времени на распространение тепла вдоль свариваемых деталей; 9 осадку; 10выключение сварочного тока; 11 возвращение всех элементов машины в исходное положение

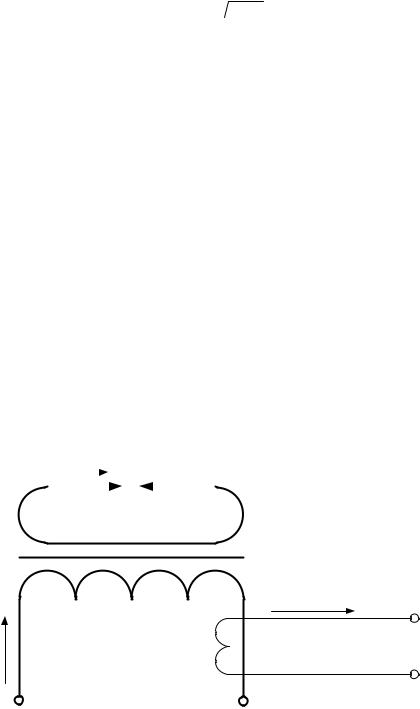

Трансформаторы машин контактной сварки

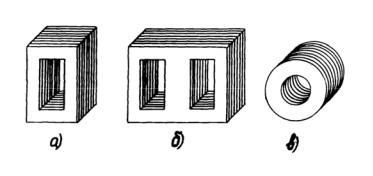

Трансформатор является источником питания сварочной установки. Он преобразовывает электрическую энергию сети стандартного напряжения в энергию с низким вторичным напряжением (0,2-25 В) и большим током (1000-300000 А). Трансформаторы могут быть со стержневым, броневым или кольцевым сердечником.

45

На рис. 3.8 представлены различные типы сердечников трансформаторов машин контактной сварки.

Вторичная обмотка трансформаторов машин контактной сварки состоит обычно из одного витка. Благодаря большим силам тока и необходимости получения минимальных габаритов трансформатора вторичные витки охлаждаются водой. Так как массивные витки изготовлять нерационально из-за больших дополнительных потерь, диски обмотки делаются толщиной не более 20 мм.

Витки могут быть литыми или полученными из катаного материала. В качестве материала для изготовления литых витков служит медь или алюминий (сплавы). Охлаждающие трубки размещаются внутри витка. Наибольшее распространение получили вторичные витки, изготовленные из катаного материала. Диски обмотки выштамповываются из меди марки M1, M2 или МЗ, ввариваются в колодку, служащую для присоединения шин вторичного контура машины. Охлаждающие трубки привариваются по наружному периметру дисков.

В отдельных случаях для улучшения условий охлаждения и снижения габаритов трансформатора вторичный виток выполняется из трубки или штампуется из двух половин, свариваемых по периметру, для обеспечения прохода воды внутри витка.

На рис. 3.9 показаны типовые конструкции дисковых вторичных витков трансформаторов машин контактной сварки.

Контактные колодки, в которые ввариваются диски обмотки, выполняют из того же материала, что и диски.

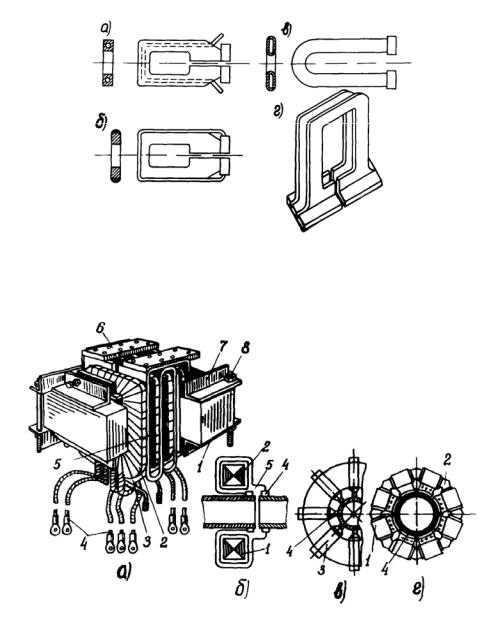

Сердечник 1 (рис. 3.10) наиболее распространенного трансформатора броневого типа обычно набирают из тонких (0,3 - 0,5 мм) полос электротехнической стали (Э11, Э12, Э41, Э42), изолированных друг от друга бумагой или лаком. На центральном стержне он имеет первичную 2 и вторичную 3 обмотки, которые для предупреждения смещения расклиниваются. Для предотвращения перегрева вторичная обмотка обычно охлаждается водой. Полосы стягиваются специальными стяжными рампами 7 при помощи изолированных шпилек 8. Трансформатор стержневого типа не имеет центрального стержня.

Рис. 3.8. Типы сердечников трансформаторов машин контактной сварки; а - стержневой; б - броневой; в - кольцевой

46

Рис. 3.9. Конструкция дисковых вторичных витков трансформаторов:

а - литой с залитой трубкой охлаждения; б - штампованный виток с приваренной трубкой охлаждения, в - виток из трубки; г - виток, собранный из двух дисков

Рис. 10. Трансформаторы контактных машин: а - броневой (1 - сердечник; 2 - первичная обмотка; 3 - вторичный виток; 4 - выводы; 5 - трубка для охлаждения;

6 - контактные плиты; 7 - стяжные рамки; 8 - шпильки), б, в, г - кольцевые (1 - первичная обмотка; 2 - сердечник; 3 - вторичная обмотка; 4 - токосъемные губки; 5 - концы секций)

Первичная обмотка, подключается к сети. Она может иметь 10 44 витков сечением 1 600 мм2, намотанных в однорядные цилиндрические или многорядные дисковые катушки с выводами 4 для ступенчатого регулирования сварочного тока.

Дисковые катушки изготовляют из медной прямоугольной полосы, покрытой изоляцией, с прокладкой из тонкого прессшпана (0,3 мм).

Дисковые обмотки для уменьшения рассеяния магнитного потока помещают между секциями вторичного витка, сваренного из меди или отлитого из алюминия и охлаждаемого водой по трубкам 5. Окна сердечника и обмо-

47

ток для лучшего охлаждения трансформатора и защиты от металлических частиц заливают теплопроводной компаундной кварцбитумной массой. Вторичная обмотка с контактными плитами 6 присоединяется токоподводами к зажимам.

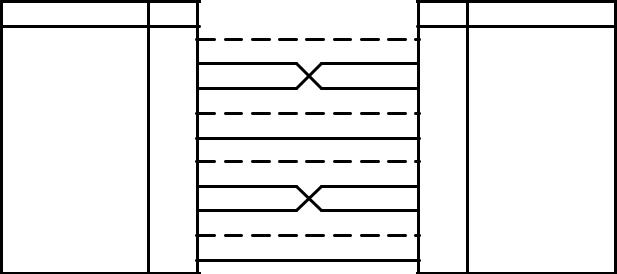

Рис. 3.11. Схемы регулирования вторичных напряжений: а - секционирование обмоток без разрыва; б - секционирование с двумя переключателями; в - секционирование с разрывом; г - секционирование с параллельными соединениями части обмоток;

д- секционирование с параллельными соединениями всей обмотки;

е- регулирование с помощью автотрансформатора

Трансформаторы кольцевого типа (рис. 3.10 б-г) имеют сердечник 2, набранный из полос в виде кольца, на котором размещаются поочередно секции первичной 1 и вторичной 3 обмоток. Концы секции 5 соединяют с губками 4, которые прижимаются к деталям по всему ее периметру. При такой конструкции трансформатора обеспечивается равномерный подвод тока к деталям, уменьшается длина токопровода, а следовательно, контур и потребляемая из сети мощность.

При ступенчатой регулировке сварочного тока широко применяется секционирование с переключением секций первичной обмотки на параллельное или последовательное соединение. Для регулирования тока мощности в машинах с первичным током до 250 А применяют штепсельные, а для боль-

ших токов барабанные переключатели. Пластинчатые переключатели используются в основном в машинах малой мощности.

48

Регулирование сварочного тока контактных машин в большинстве случаев производится переключением числа витков первичной обмотки трансформатора. Переключение витков осуществляется по различным схемам, которые вместе с переключателями ступеней должны обеспечивать достаточно плавно-ступенчатое регулирование вторичного напряжения.

Наиболее часто применяемые схемы регулирования вторичного напряжения трансформаторов машин контактной сварки представлены на рис. 3.11 а-е.

Порядок выполнения работы

1.Ознакомиться с конструкцией основных узлов стыковых машин.

2.Ознакомиться с типом и технологическими возможностями представленной машины.

3.По прилагаемым описанию, схемам и чертежам детально разобрать конструкцию и взаимодействие всех узлов машины.

4.Изучить электрическую силовую схему и схему управления машины.

6.Детально разобраться в технике настройки параметров режима свар-

ки (установленную длину свариваемой заготовки, величину осадки с током и без тока, величину сварочного тока, времени сварки, скорость оплавления и осадки).

6.При включенном сварочном токе опробовать работу машины.

7.Произвести пробную сварку образцов.

Содержание отчета

Отчет содержит: марку машины; ее технологические возможности; пределы регулирования параметров режима сварки; кинематическую схему машины; электрическую схему; пневматическую схему; технику настройки режима; последовательность операций при сварке; цикл сварки.

Контрольные вопросы

1.Какие механизмы зажатия и осадки свариваемых деталей вы знаете?

2.Каким образом осуществляется настройка сварочных губок машины?

3.Какова техника настройки машины на данный режим?

4.Последовательность операций при сварке.

5.Каково устройство и принцип действия электромоторного привода?

6.Какие отличительные особенности устройства трансформатора для контактной сварки?

7.Вопросы, связанные с сопровождением демонстрации на машине:

а) подготовить машину к работе; б) установить определенные параметры режима сварки; в) сделать пробную сварку; г) отключить машину;

д) техника безопасности при стыковой сварке.

49

Лабораторная работа 4

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОЗНАКОМЛЕНИЕ С ТЕХНОЛОГИЕЙ СВАРКИ НА КОНДЕНСАТОРНЫХ МАШИНАХ

Цель работы - изучить конструкцию конденсаторной машины, овладеть навыками настройки машины, выявить технологические возможности, установить влияние параметров режима на тепловую эффективность разряжаемой энергии, ознакомиться с техникой подбора режима сварки.

Оборудование и материалы

1.Конденсаторная машина ТКМ -7М.

2.Описание машины с поясняющими чертежами и схемами.

3.Электронный осциллограф.

4.Микрометр, набор образцов, штангенциркуль.

5.Необходимый инструмент.

6.Заготовки для сварки.

Теоретические сведения

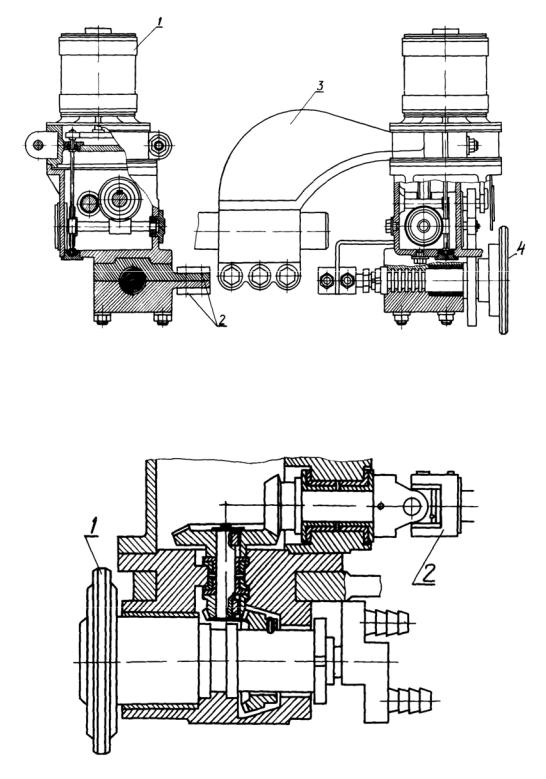

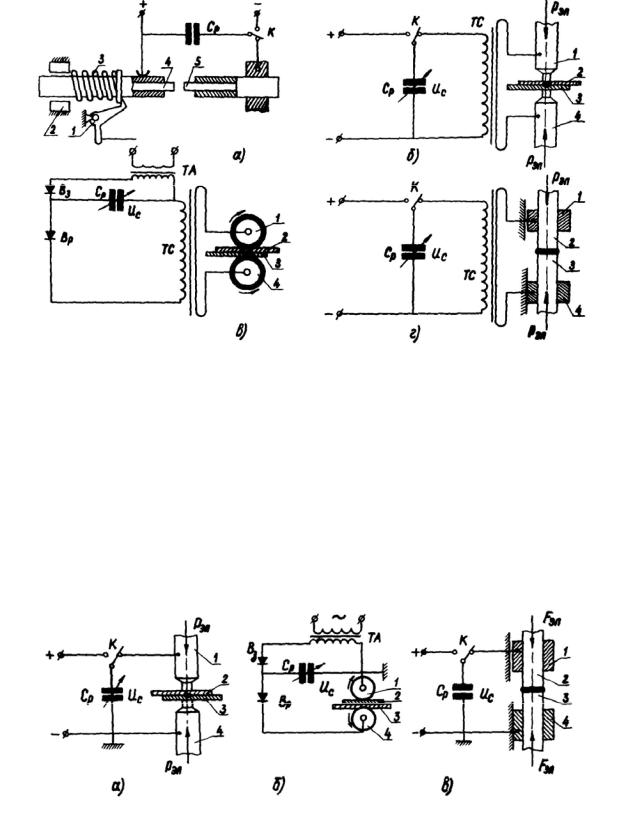

Конденсаторные машины представляют собой комплекс, состоящий из батарей конденсаторов, выпрямляемого устройства, сварочного трансформатора, выключателя сварочного тока, разных вспомогательных устройств и станка, на котором выполняется определенная механическая работа.

Конденсаторные машины для точечной сварки в основном работают по принципу использования разряда конденсаторов на первичную обмотку сварочного трансформатора (рис. 4.1 б). Однако существуют точечные конденсаторные машины с использованием бестрансформаторного разряда конденсаторов (рис. 4.1 а и рис. 4.2 а-в).

При ударной конденсаторной сварке (рис. 4.1 а) обкладки заряженного конденсатора Ср подключаются непосредственно к свариваемым деталям 4 и 5, из которых одна крепится жестко, а другая может перемещаться в направляющих 2. Если освободить защелку 1, удерживающую подвижную деталь 4, то под действием пружины 3 эта деталь начнет быстро перемещаться по направлению к неподвижной детали 5 и ударится об нее.

Перед соударением деталей возникает мощный дуговой разряд за счет энергии, накопленной в конденсаторе Ср.

Электрический разряд оплавляет торцы обеих деталей, которые после соударения свариваются между собой под действием усилия осадки, развиваемого пружиной 3.

50

Рис. 4.1. Схемы конденсаторной сварки: а – ударно-конденсаторной оглавлением; б - точечной; в - шовной; г – стыковой

При точечной трансформаторной сварке (рис. 4.1 б) разряд конденсатора Ср преобразуется при помощи сварочного трансформатора ТС. В левом положении ключа К заряжается конденсатор Ср от источника постоянного тока. Если перебросить ключ К в правое положение, то происходит разряд конденсатора на первичную обмотку сварочного трансформатора. При этом во вторичной обмотке индуктируется ток большой силы, который сваривает между собой зажатые электродами 1 и 4 детали 2 и 3.

Рис. 4.2. Схемы бестрансформаторной сварки: а - точечной; б - шовной; в - стыковой (1 и 4 - электроды, 2 и 3 - свариваемые детали)

Действие шовной сварки (рис. 4.1 в) основано на периодическом получении с заданной частотой дозированной зарядки и разряда конденсатора Ср

51

на перемещающихся между роликами 1 и 4 свариваемых деталей 2 и 3. Зарядка до Ua max амплитудного значения напряжения вторичной обмотки выпрямительного трансформатора ТА осуществляется через вентильный элемент В3. Накопленная в процессе зарядки энергия поступает через вентильный элемент Вр в первичную обмотку сварочного трансформатора ТС. Это обуславливает кратковременный импульс тока, при котором на деталях 2 и 3 образуется сплошной линейный шов, состоящий из ряда перекрывающих друг друга сварных точек.

При стыковой трансформаторной сварке сопротивлением (рис. 4.1 г) свариваемые детали 2 и 3 закрепляются в губках 1-4 стыковой машины. После этого обе детали сводятся до соприкосновения и сжимаются усилием Рэл. Затем переключением ключа К в правое положение осуществляется разряд конденсатора Ср на первичную обмотку сварочного трансформатора ТС. Происходит сварка деталей 2 и 3 в месте стыка.

На рис. 4.2 показаны схемы бестрансформаторной сварки.

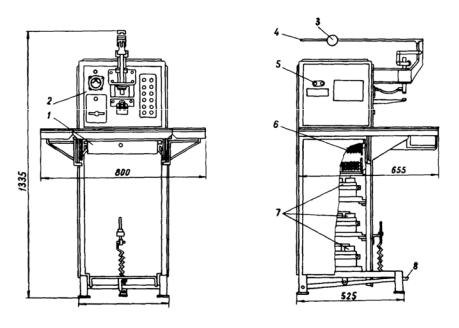

На рис. 4.3 представлен общий вид серийной конденсаторной машины

ТКМ-7М, а на рис. 4.4 ее электрическая схема. На рис. 4.5 изображена кинематическая схема машины.

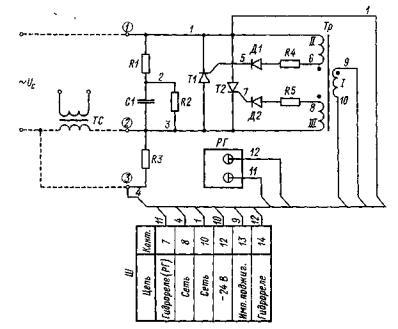

Электрическая схема питается от напряжения 220 В. Для регулировки напряжения зарядки конденсаторов предусмотрен автотрансформатор АТ (латр). При подаче напряжения на выходные зажимы схемы получает питание первичная обмотка стабилизирующего выпрямительного трансформатора СTB. Сразу же после этого начинается зарядка конденсаторов Ср от селенового выпрямителя ВС.

Рис. 4.3. Общий вид машины ТКМ-7М: 1 - ящик для инструмента и принадлежностей; 2 - блок управления; 3 - передвижной груз для изменения усилия на электродах; 4 - рычаг грузового механизма; 5 - штепсельный разъем; 6 - выпрямительный блок

со стабилизатором; 7 - блоки конденсаторов; 8 - педаль

52

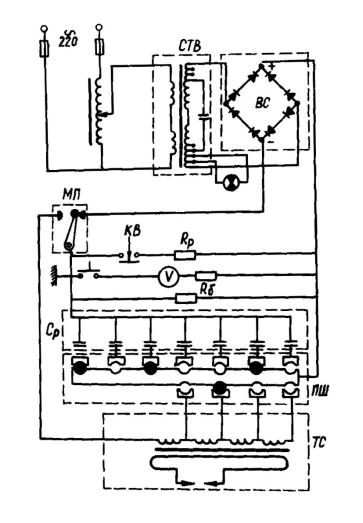

Рис. 4.4. Электрическая схема машины ТКМ-7М: ТС - сварочный трансформатор; ПШ - штекерный переключатель емкости; СТВ - стабилизирующий трансформатор; МП - механический переключатель; KB - концевой выключатель; С - блок конденсаторов

При переключении механического переключателя МП из правого положения в левое происходит замыкание цепи зарядки конденсаторов и их немедленный разряд на первичную обмотку сварочного трансформатора ТС. Индуктирование импульса тока во вторичном витке ТC обуславливает сварку деталей.

После опускания педали машины переключается контактор МП из левого в правое положение, и конденсаторы снова заряжаются для сварки следующей точки. Балластное сопротивление Rб подключено наглухо к обоим зажимам находящихся в работе конденсаторов, и полностью гасит (в течение 25 30 сек) их остаточный заряд после отключения машины от питающей сети. В схеме имеется разрядное сопротивление Rp, включенное через нормально разомкнутые контакты выключателя КВ. Замыкание контактов обеспечивает полный разряд находящихся в работе конденсаторов на разрядное сопротивление Rp.

53

Количество энергии, аккумулируемой батареей конденсаторов, зависит от емкости конденсаторов и напряжения на них:

W Cp U 2a max ,ват.с.б,

2

где Ср - емкость конденсаторов, мкФ; Ua - напряжение на конденсаторах, В. Изменяя емкость батареи конденсаторов, а также коэффициент транс-

формации сварочного трансформатора, можно регулировать количество расходуемой энергии на сварку. При этом расходуется довольно точное количество тепла в течение определенного времени, что благоприятно сказывается на стабильности сварки.

Кратковременность импульса тока большой силы и точная его дозировка по величине и производительности обусловили применение конденсаторных машин для сварки цветных металлов и их сплавов.

Преимущества конденсаторной сварки - малая мощность, потребляемая из сети, высокий cos , сравнительно малые потери энергии, накопленной конденсаторами, и высокая точность настройки режимов сварки. К недостаткам можно отнести повышенное напряжение в первичной цепи сварочного трансформатора, высокую стоимость конденсаторов и невозможность получения мягкого режима сварки.

Подбор и установка режимов сварки

Основными параметрами, определяющими режим точечной конденсаторной сварки, являются: величина включения емкости, коэффициент трансформации, напряжения зарядки конденсаторов, усилие на электродах.

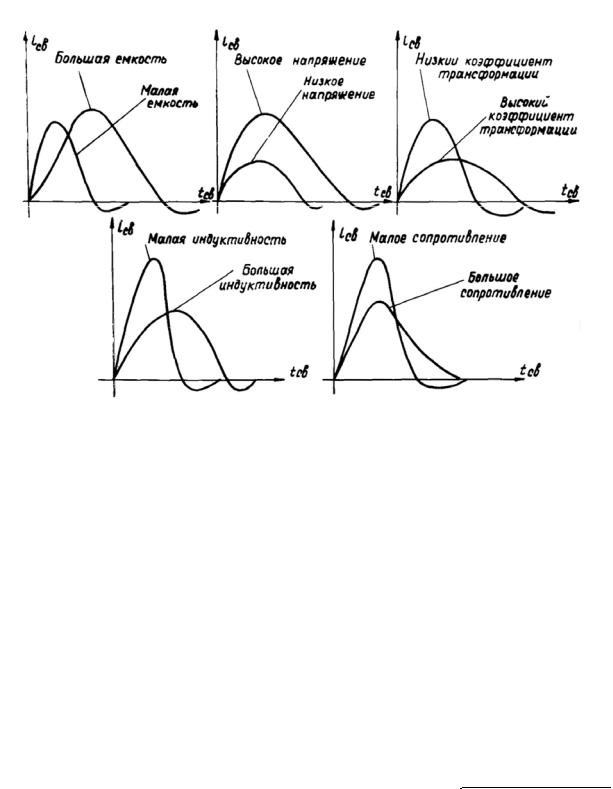

На рис. 4.6 представлены зависимости формы кривой сварочного тока конденсаторных машин от регулируемых параметров.

С повышением емкости конденсаторов максимальное значение iCВ растет незначительно, но заметно возрастает длительность разряда, то есть время сварки tСВ (рис. 4.6 а).

При увеличении напряжения существенно увеличивается ток iСВ и незначительно время tСВ (рис. 4.6 б). С возрастанием коэффициента трансформации, что соответствует уменьшению вторичного напряжения сварочного трансформатора, заметно уменьшается ток iсв и увеличивается время сварки

tсв (рис. 4.6 в).

При увеличении индуктивности в сварочном контуре уменьшается ток iСВ, возрастает время tCB (рис. 4.6 г), С повышением суммарного сопротивления сварочного контура уменьшается ток iCB и увеличивается время tСВ.

Необходимое для сварки количество тепла возрастает с увеличением диаметра сварных точек и толщины свариваемых металлов, а также их удельного веса и теплоемкости. Высокое усилие на электродах обуславливает

54

уменьшение контактных сопротивлений, вызывает необходимость увеличения тока и времени сварки, что практически может быть достигнуто за счет включения дополнительной емкости или поднятия напряжения зарядки конденсаторов.

Рис. 4.5. Кинематическая схема машины ТКМ - 7М: 1 - пружина; 2 - педаль; 3 - упорный рычаг; 4 - пружинный упор; 5 - рычаг с приводом; 6 - механический переключатель; 7 - рычаг с противовесом; 8 - передвижной груз;

9 - рычаг грузового механизма; 10 - рычаг механизма сжатия электрода

С увеличением собственного электрического сопротивления свариваемых деталей уменьшается сварочный ток.

Подбор режима сварки следует начинать с включения заведомо недостаточной емкости, установкой наибольшего усилия сжатия и большего коэффициента трансформации, то есть режима, вызывающего непровар. Затем, сварив опытную точку и разрушив ее, постепенно уменьшают усилия сжатия, увеличивают емкость конденсаторов и уменьшают коэффициент трансформации.

55

Рис. 4.6. Зависимость формы кривой сварочного тока конденсаторных машин от регулируемых параметров: емкости, напряжения зарядки, коэффициента трансформации, индуктивности, сопротивления

Следует помнить, что детали, предназначенные для сварки, должны быть очищены от грязи, краски, масла, окислов и т. п. Точки, сваренные на правильно выбранном режиме и по зачищенной поверхности листов, считаются хорошего качества, если выполнены следующие требования:

1)полностью отсутствуют внешние дефекты (подплавление, большие вмятины, наружные выплески трещины и т. д.);

2)диаметр литого ядра равен 3 5 толщинам наиболее тонкого из свариваемых листов.

В табл. 4.1 приведены ориентировочные режимы точечной сварки латуни Л62 на машине ТКМ-7.

|

|

|

|

Таблица 4.1 |

|

Толщина |

Емкость конден- |

Коэффициент |

Усилия сжатия; Н |

Разрушающая на- |

|

пакета лис- |

саторов, мкФ. |

трансформации, |

|

грузка на точку, Н |

|

тов, мм |

|

КТn |

|

30 |

|

0,05+0,05 |

70 |

100 |

50 |

|

|

|

|

|

|

|

|

0,1+0,1 |

100 |

100 |

60 |

110 |

|

0,2+0,2 |

180 |

100 |

80 |

300 |

|

0,3+0,3 |

250 |

100 |

100 |

420 |

|

|

|

|

|

|

|

0,5+0,5 |

460 |

125 |

120 |

550 |

|

0,6+0,6 |

680 |

125 |

160 |

- |

|

|

|

56 |

|

|

|

Порядок выполнения работы

1.По представленным описанию, схемам и чертежам ознакомиться с устройством, работой и технологическими возможностями машины.

2.Подробно изучить электрическую схему машины.

3.При включенном сварочном токе опробовать работу и взаимодействие переключателя и механизма нажатия.

ПОМНИТЕ, ЧТО БАТАРЕИ КОНДЕНСАТОРОВ ИМЕЮТ ВЫСОКОЕ НАПРЯЖЕНИЕ! Соприкосновение с ними может вызвать электрический разряд, опасный для жизни человека. Поэтому ознакомление с конструкцией машины следует начинать только после того, когда будете убеждены в полной разрядке конденсаторов при отключенной от сети машине.

4.Выявить возможные пределы регулирования основных параметров режима сварки. Произвести пробную сварку образца.

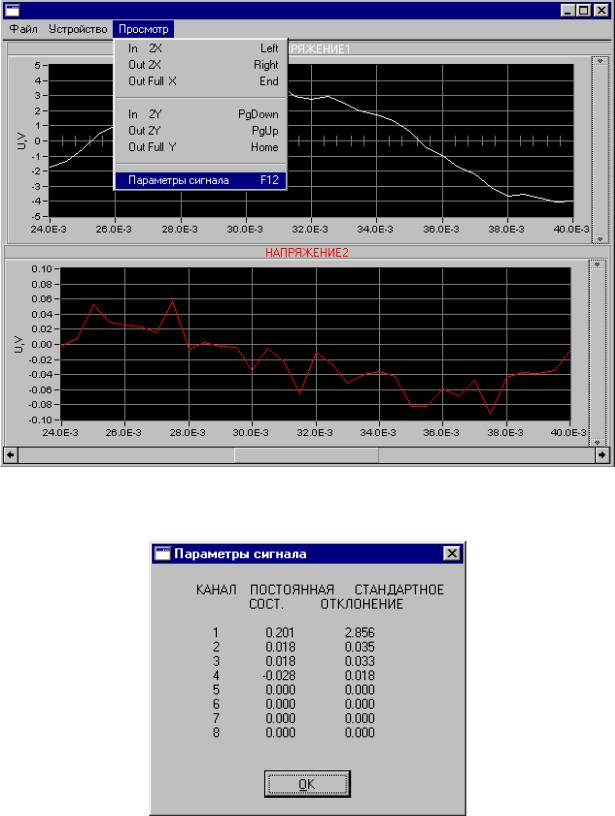

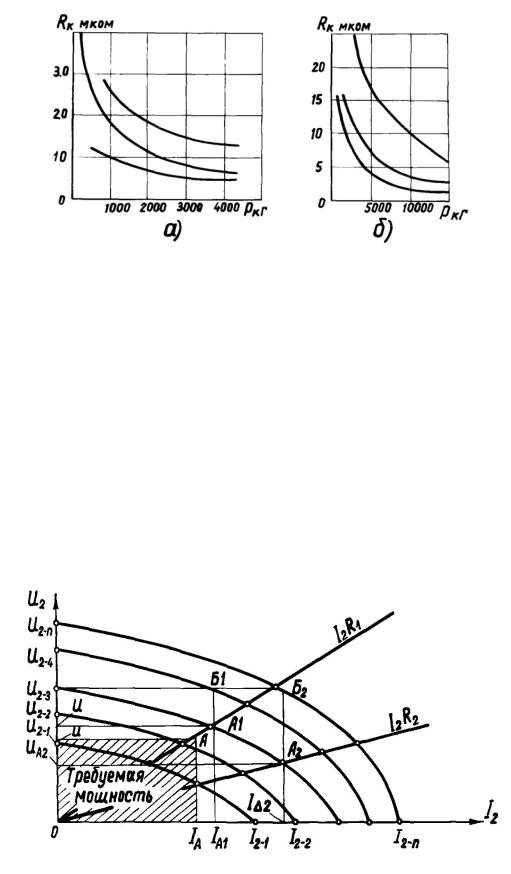

5.Подключить осциллограф к сварочной цепи для визуального наблюдения на его светящемся экране кривой сварочного тока. С экрана осциллографа зарисовать диаграмму сварочного тока при коротком замыкании элек-