9_Gidrodinamika

.pdf

|

237 |

|

9. ГИДРОДИНАМИКА ПАРОВЫХ КОТЛОВ |

||

9.1. Режимы и параметры течения пароводяной смеси |

||

Для надежной работы поверхностей нагрева паровых котлов требуется |

||

непрерывный отвод от них теплоты в соответствии с интенсивностью обогре- |

||

ва. В экономайзерах и пароперегревателях это обеспечивают устойчивостью |

||

движения потока воды и пара при соответствующей скорости за счет напора |

||

насоса. В парообразующих поверхностях докритического давления отвод те- |

||

плоты достигают непрерывным смачиванием поверхности нагрева водой и |

||

отводом от нее образующегося пара. При сверхкритическом давлении в зоне |

||

фазового перехода надежная работа обеспечивается умеренным обогревом и |

||

соответствующей скоростью потока. |

||

Движение пароводяной смеси, а следовательно, и охлаждение экранных |

||

труб в топках паровых котлов различных систем организуются по-разному |

||

(рис. 10.1). В котлах с естественной циркуляцией пароводяная смесь в подъ- |

||

емных трубах экранов перемещается в результате движущего напора естест- |

||

венной циркуляции, возникающего при обогреве труб. Скорость воды на вхо- |

||

де в парообразующие трубы после растопки котла быстро возрастает и дости- |

||

гает максимального значения (порядка 1,2–1,5 м/с). По мере дальнейшего |

||

роста нагрузки скорость несколько уменьшается из-за того, что увеличиваю- |

||

щееся парообразование при большом удельном объеме пара приводит к по- |

||

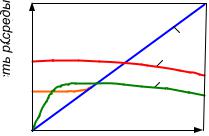

вышению сопротивления труб (кривая 1 на рис. 9.1). |

||

|

В котлах с принудительной циркуляцией |

|

3 |

движение воды и пароводяной смеси в экран- |

|

ных трубах осуществляется за счет энергии на- |

||

2 |

||

соса принудительной циркуляции, поэтому не- |

||

1 |

||

зависимо от нагрузки скорость рабочей среды |

||

|

||

|

почти постоянна (кривая 2) и для надежного |

|

Нагрузка котла |

охлаждения металла труб устанавливается на |

|

более высоком уровне (около 1,5–2 м/с). |

||

Рис. 9.1. Скорость движения ра- |

||

бочей среды в экранных трубах |

В прямоточных паровых котлах ско- |

|

рость движения рабочей среды пропорцио- |

||

разных типов паровых котлов: 1 |

||

– естественная циркуляция; 2 – |

нальна нагрузке (кривая 3). Однако при малой |

|

принудительная циркуляция; 3 – |

нагрузке скорость может оказаться недопусти- |

|

прямоточное движение |

мо низкой, так как тепловыделение в ядре го- |

|

рения топлива остается высоким, что может привести к повреждению труб |

||

из-за их перегрева. В связи с этим приходится ограничивать минимальную |

||

нагрузку прямоточного котла на уровне около 30% его номинальной паро- |

||

производительности. |

|

|

На интенсивность отвода теплоты в парообразующих трубах сильное |

||

влияние оказывают режимы течения пароводяного потока. В свою очередь |

||

238

режимы течения при прочих равных условиях зависят от расположения в пространстве труб (вертикальные и горизонтальные трубы и их гибы).

Под режимом течения в данном случае понимают характер распределения паровой и водяной фаз в сечении трубы. Движение пара и воды в трубах исследовалось различными способами. Наиболее простыми являются непосредственные визуальные наблюдения, фотографирование и киносъемка движения потока. Эти методы возможны только при использовании стеклянных труб (или прозрачных вставок в трубы в местах наблюдений), что ограничивает исследование потоков только атмосферным и близкими к нему давлениями и использованием в качестве двухфазной среды воздуховодяной смеси, а не пароводяной, которая не обладает необходимой прозрачностью.

Исследование режимов течения пароводяных смесей в трубах при эксплуатационных параметрах возможно с использованием косвенных методов, без нарушения рабочего режима движения. Одним из них является применение жесткого гамма-излучения в виде узкого луча с определением прошедшей сквозь трубу интенсивности излучения. Установка с источником излучения – радиоактивным кобальтом – и счетчиком импульсов может перемещаться поперек трубы и фиксировать плотность среды по сечению трубы. Зная плотность в каждом месте сечения трубы, не представляет труда найти долю пара и в итоге его распределение по всему сечению трубы.

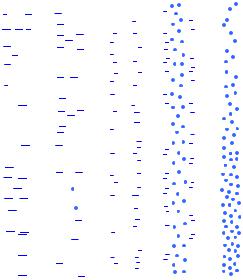

Вертикальные трубы. При течении жидкости, смачивающей стенки трубы, на внутренней ее поверхности обычно сохраняется жидкая пленка, а паровые пузыри отрываются от стенки и концентрируются в ядре потока. На начальной стадии парообразования при небольшой скорости пароводяной смеси отдельные пузырьки пара малых размеров (при высоком давлении – диаметром около 1 мм) распределены практически равномерно по сечению трубы. Такой режим течения получил название пузырькового (рис. 9.3, а). С увеличением паросодержания паровые пузырьки все в большей мере концентрируются в центральной части потока, создавая здесь пароводяную смесь со значительным количеством мелких паровых пузырей, как бы равномерно перемешанных с водой. Этот режим назван эмульсионным режимом течения (рис. 9.3, б). При относительно невысоких давлениях рабочей среды ( p < 4

МПа) мелкие паровые пузырьки обладают возможностью объединяться в крупные паровые пузыри, диаметр которых несколько меньше внутреннего диаметра трубы, а длина их может быть значительной. Эти образования пара внешне напоминают форму снаряда, и потому такой режим течения называется снарядным (рис. 9.3, в). За кормой «снарядов» следует жидкая перемычка, содержащая мелкие пузыри пара.

При дальнейшем увеличении паросодержания паровые пузыри при высоком давлении вытесняют воду из центральной части потока, а при низких давлениях отдельные паровые «снаряды» соединяются между собой, образуя в итоге сплошной паровой стержень, движущийся по оси трубы, в котором распылена часть капель жидкости. Паровой стержень окутан сплошной коль-

239

цевой водяной пленкой, движущейся по стенке. Эта пленка надежно охлаждает стенку трубы. Такой режим течения получил название стержневого или дисперсно-кольцевого (рис. 9.3, г). Толщина кольцевой водяной пленки определяется соотношением расходов воды и пара. При большой скорости пара и высоком давлении за счет сил трения масса водяной пленки срывается и уносится каплями в поток пара, а на стенке остается все более тонкая водяная пленка, которая затем полностью высыхает. В итоге на коротком участке трубы образуется режим движения влажного пара (рис. 10.3, д), когда на стенке трубы уже нет пленки влаги (температура стенки выше температуры насыщения), а в потоке насыщенного пара еще несутся отдельные капли жидкости, испаряющиеся по мере получения паром теплоты от стенок трубы.

|

|

|

|

|

|

|

|

|

|

|

|

При низком давлении рабочей сре- |

||

|

|

|

|

|

|

|

|

|

|

|

|

ды в трубах основным является снаряд- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

ный режим движения. Дисперсно- |

||

|

|

|

|

|

|

|

|

|

|

|

|

кольцевой |

режим наблюдается только |

|

|

|

|

|

|

|

|

|

|

|

|

|

при очень высоком паросодержании по- |

||

|

|

|

|

|

|

|

|

|

|

|

|

тока. По мере повышения давления |

||

|

|

|

|

|

|

|

|

|

|

|

|

вследствие уменьшения поверхностного |

||

|

|

|

|

|

|

|

|

|

|

|

|

натяжения образование крупных пузырей |

||

|

|

|

|

|

|

|

|

|

|

|

|

становится |

невозможным и |

снарядный |

|

|

|

|

|

|

|

|

|

|

|

|

режим постепенно вырождается и уже |

||

|

|

|

|

|

|

|

|

|

|

|

|

при давлении 3–4 МПа в чистом виде не |

||

|

|

|

|

|

|

|

|

|

|

|

|

существует. В итоге расширяется диапа- |

||

|

|

|

|

|

|

|

|

|

|

|

|

зон чисто эмульсионного режима. По ме- |

||

|

|

|

|

|

|

|

|

|

|

|

|

ре приближения к критическому давле- |

||

|

|

|

|

|

|

|

|

|

|

|

|

нию основным видом течения смеси яв- |

||

|

а) |

|

б) |

|

в) |

|

г) |

д) |

||||||

Рис. 9.3. Режимы течения пароводяной |

ляется |

стержневой |

(дисперсно- |

|||||||||||

смеси в вертикальных трубах: а – пу- |

кольцевой) режим. Переход от пузырько- |

|||||||||||||

зырьковый; б – эмульсионный; в – сна- |

вого к эмульсионному режиму течения |

|||||||||||||

рядный; |

г |

– дисперсно-кольцевой |

характеризуется массовым паросодержа- |

|||||||||||

(стержневой): д – влажного пара |

|

|

нием в потоке более 10%. Начало разви- |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

тия стержневого режима движения в трубе зависит от давления рабочей среды и происходит при паросодержании 30–50%. Режим влажного пара характеризуется преимущественным количеством пара в трубе (паросодержание около 90%).

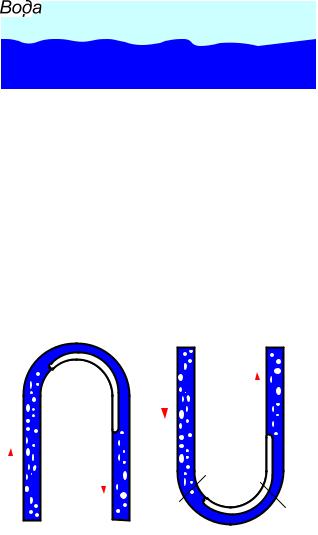

Горизонтальные трубы. Характерной особенностью течения пароводяной смеси в горизонтальной трубе является неравномерность распределения структурных составляющих потока – пара и воды – по сечению. Вследствие меньшей плотности пар стремится преимущественно к верхней образующей трубы, а основная масса воды движется у нижней образующей (рис. 9.4). Степень асимметрии потока относительно горизонтали зависит от скорости смеси и диаметра канала. Чем выше скорость движения, тем интенсивнее турбулентность в потоке и меньше асимметрия потока. Для трубы внутренним

240

диаметром 30–40 мм при скоростях входа воды ω >1 м/с на начальном участке трубы при малом паросодержании пузырьки пара, отрываясь от поверхности нагрева, движутся совместно с жидкостью равномерно перемешанными. Только при больших паросодержаниях (около 50%) вследствие усиливающейся ассиметрии потока верхняя образующая трубы может омываться только паром, что значительно увеличит температуру металла в этом месте.

|

|

|

Поверхность из горизонталь- |

|

|

|

|

|

|

|

ных труб со значительным паросо- |

|

|

|

держанием обычно выносят из топ- |

|

|

|

ки в область умеренных тепловых |

|

|

|

потоков. При малой скорости воды |

|

|

|

|

Рис. 9.4. Расслоенный режим течения в гори- |

в горизонтальных или слабона- |

||

зонтальной трубе |

клонных трубах (ω ≤ 0,5 м/с) на |

||

участке начала парообразования, когда возможна асимметрия структуры потока, принимают меры к значительному снижению интенсивности обогрева труб. Примером этого является закрытие двумя-тремя слоями огнеупорного кирпича или другим огнеупорным тепловым изолятором труб подового экрана газомазутных топок.

Гибы труб. Различают верхние гибы труб, в которых поток рабочего тела изменяет свое направление с восходящего (подъемного) на опускное (рис. 9.5, а), и нижние, в которых, наоборот, направление потока изменяется с опускного на подъемное (рис. 9.5, б).

|

|

|

|

|

|

В местах гибов стенка трубы |

|||

|

|

|

|

|

|

омывается водой менее надежно, |

|||

|

|

|

|

|

|

чем на прямых участках труб. |

|||

|

|

|

|

|

|

Ухудшение |

омывания связано с |

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

центробежным |

эффектом забра- |

||

|

|

|

|

|

180 ° |

сывания воды к наружной обра- |

|||

|

|

0 |

|

||||||

|

|

||||||||

|

|

|

|

|

зующей трубы при повороте струи |

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

на 180°, при этом стенка со сторо- |

|||

|

|

45 ° |

|

|

|||||

|

|

|

|

||||||

|

|

|

135 ° |

ны внутренней образующей трубы |

|||||

|

|

90 ° |

|

||||||

|

|

|

|

может оказаться без достаточного |

|||||

|

а) |

|

б) |

|

|||||

|

|

|

охлаждения. |

При сверхкритиче- |

|||||

Рис. 9.5 Расслоение потока на участках гибов |

|||||||||

ском давлении |

одновременное |

||||||||

труб: а – верхний гиб; б – нижний гиб |

|

||||||||

|

|

|

|

|

|

существование двух фаз принци- |

|||

пиально невозможно, рабочее тело должно представлять собой однородную среду. Поэтому предполагали, что расслоение потока в этих условиях невозможно. Между тем установлено, что при движении среды сверхкритического давления в горизонтальном канале имеет место неоднородность потока по плотности в верхней и нижней частях трубы. Возникновение неоднородности связано с резким изменением плотности среды в зоне фазового перехода от температуры. В пристенной области среда имеет температуру, близкую к температуре стенки, что заметно выше, чем в центре потока. В силу этого

241

пристенные слои рабочей среды обладают меньшей плотностью и начинают перемещаться к верхней образующей трубы. Различие в плотностях возрастает с увеличением диаметра трубы.

Параметры течения. Основными параметрами течения пароводяного потока являются следующие.

Скорость циркуляции ω0 , м/с – скорость воды при температуре насыщения, соответствующая расходу рабочей среды в трубе:

ω = G |

/ ( f |

ρ′), |

(9.1) |

0 см |

0 |

|

|

где Gсм – массовый расход пароводяной смеси через систему труб, кг/с (при поступлении воды в парогенерирующие трубы Gсм = Gв ); f0 – поперечное сечение трубы, м2; ρ′ – плотность воды при температуре насыщения, кг/м3.

Приведенная скорость воды ω0′ , м/с – скорость, которую имела бы вода

при движении пароводяной смеси в трубе при условии, что она занимала бы все ее сечение:

ω0′ = Gв / ( f0ρ′).

Приведенная скорость пара ω′′ , м/с – скорость которую имел

0

при условии, что он занимал бы все сечение трубы:

(9.2)

бы пар

ω′′ = G |

/ ( f |

ρ′′), |

(9.3) |

|

0 |

п |

0 |

|

|

где Gп – массовый расход пара через трубу, кг/с; ρ′′ – плотность пара, кг/м3. Относительная скорость пара ωr , м/с – разность истинных скоростей

воды и пара. В восходящем потоке пар движется быстрее воды, т. е. ωп > ωв ; при опускном движении ωп < ωв ; разность их называется относительной скоростью пара:

ωr = ωп − ωв . |

(9.4) |

Относительная скорость пара оказывает существенное влияние на закономерности движения пароводяной смеси.

Массовое паросодержание потока x – массовая доля пара в потоке па-

роводяной смеси:

x = Gп / Gсм . |

(9.5) |

Массовое паросодержание выражают также формулой

242

х = (h − h′) / r , |

(9.6) |

пот |

|

где hпот – удельная энтальпия потока в рассматриваемом сечении системы

труб, кДж/кг; h′ – удельная энтальпия воды на линии насыщения при рабочем давлении в данном сечении, кДж/кг; r – удельная теплота парообразования при том же давлении, кДж/кг.

В таком виде величина x характеризует относительную энтальпию потока по сравнению с h′.

Величина (1 − х ) характеризует массовое водосодержание потока: |

|

||

1 − х = |

Gв |

. |

(9.7) |

|

|||

|

G |

|

|

|

см |

|

|

Расходное (объемное) паросодержание потока β – объемная доля пара в потоке пароводяной смеси при одинаковой скорости воды и пара:

β = Vп / (Vп + Vв ). |

(9.8) |

С помощью указанных выше расчетных параметров движущейся пароводяной смеси можно получить ряд других характеристик этого потока. Важное значение имеет знание скорости пароводяной смеси ωсм , м/с. Ее можно выра-

зить как отношение суммы объемных расходов Vп + Vв к сечению трубы f0 :

ωсм |

= (Vп + Vв )/ f0 . |

(9.9) |

Если объемные расходы |

выразить через массовые |

Vп = Gп /ρ′′ и |

Vв = Gв / ρ′ то с учетом выражений для приведенных скоростей (9.2) и (9.3) окончательно получим

′ |

′′ |

(9.10) |

ωсм = ω0 |

+ ω0 . |

Обычно значение ω0′ не используют в расчетах. Исходя из условия Gв = Gсм − Gп и выражая массовые расходы через приведенные скорости и

скорость циркуляции (9.1–9.3), получаем выражение для приведенной скорости воды

′ |

′′ ′′ |

′ |

. |

(9.11) |

ω0 |

= ω0 − ω0ρ |

ρ |

Подставив (9.11) в (9.10), окончательно получим

243

ω |

|

= ω + ω′′ (1− ρ′′ |

ρ′) . |

(9.12) |

|

см |

0 |

0 |

|

|

|

Скорость пароводяной |

смеси |

складывается из |

скорости циркуляции |

||

(скорости воды при температуре насыщения) и дополнительного увеличения скорости за счет парообразования. Расход пара на выходе из трубы Gп и при-

веденную скорость его ω′′ легко определить, если известно полное тепловос-

0

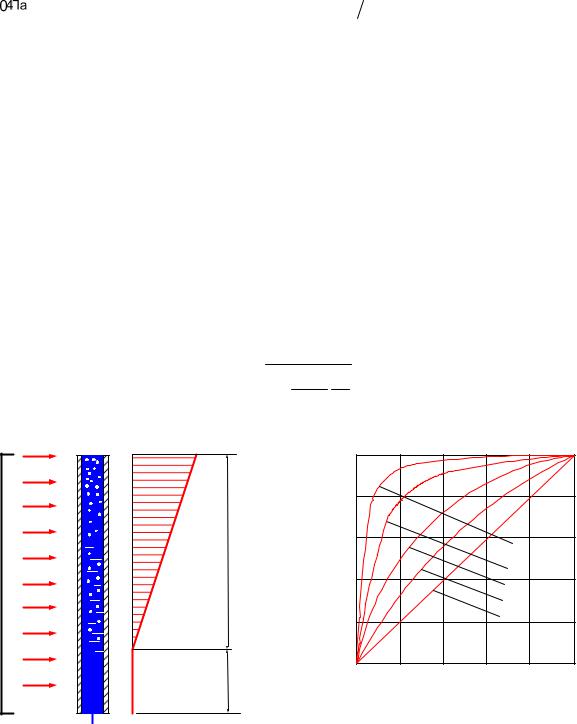

приятие трубы (рис. 9.6). Если участок трубы получает количество теплоты Qтр и часть ее расходуется на догрев жидкости до насыщения Qэк , то осталь-

ная |

часть Qисп = Qтр − Qэк затрачивается на образование пара. Тогда |

|

Gп |

′′ |

определяется по уравне- |

= (Qтр − Qэк )/ r . Приведенная скорость пара ω0 |

||

нию (9.3). Выразив в уравнении (9.8) объемы пара и воды через массовые расходы и поделив числитель и знаменатель на Gсм получим связь объемного

и массового паросодержания:

|

β = |

1 |

|

′′ . |

(9.13) |

|

1 − |

х ρ |

|||

|

1 + |

|

|

||

|

|

х |

ρ′ |

|

|

|

Gп |

|

β |

|

|

|

|

|

|

||

|

|

|

|

|

р =1 |

Qтр |

Qисп |

|

|

|

|

|

|

|

|

|

р = ркр |

|

Qэк |

|

|

|

χ |

Рис. 9.6. К определению парообразования в |

Рис. 9.7. Зависимость объемного паросо- |

||||

обогреваемой трубе |

|

держания β от массового паросодержания |

|||

|

|

x при различных давлениях |

|

||

При давлении р = ркр отношение ρ′′ / ρ′ = 1, и тогда β = х . В других слу-

чаях β > х , причем тем больше, чем ниже давление (рис. 9.7). При низких давлениях удельный объем пара намного больше удельного объема воды, по-

244

этому на начальном участке парообразования небольшое количество пара сразу занимает большой объем в трубе, что приводит к резкому возрастанию сопротивления. Это явление ведет в ряде случаев к неустойчивости расхода среды по отдельным параллельным трубам (пульсации расхода).

Доля сечения трубы, занятая паром, fП характеризует истинное паро- содержание в сечении трубы

ϕ = fп / f0 . |

(9.14) |

Истинное паросодержание ϕ отличается от объемного паросодержании β из-за наличия относительной скорости пара:

β = Vп / (Vп + Vв ) = ωп fп / (ωсм f0 ) = (ωп / ωсм )ϕ . |

(9.15) |

Отсюда |

|

ϕ = (ωсм / ωп )β = сβ, |

(9.16) |

где с – коэффициент пропорциональности, характеризующийся отношением скоростей пароводяной смеси и пара в потоке. В подъемном движении ωп > ωсм , с <1 и ϕ < β, в опускном движении пароводяного потока ωп < ωсм ,

с >1 и ϕ > β.

Охлаждающее действие потока на металл трубы зависит не только от его скорости ω , но и от плотности ρ и определяется произведением этих па-

раметров, т. е. массовой скоростью ωρ , кг/(м2·с), представляющей собой массовый расход, отнесенный к единице сечения трубы: ωρ = Gсм / f0 .

Важной характеристикой пароводяного потока является удельная плот-

ность смеси |

|

|

|

|

|

|

|

|

|

|

ρ |

см |

= G |

/ (ω′′ f |

0 |

) + G |

/ (ω′ |

f |

0 |

). |

(9.17) |

|

п |

0 |

в |

0 |

|

|

|

Если условно разделить сечение трубы f0 на части, занятые водой fв и паром fп , тогда плотность смеси можно выразить через соответствующие доли сечения:

ρсм = ϕρ′′ + (1 − ϕ)ρ′. |

(9.18) |

Таким образом, знание истинного паросодержания ϕ важно, так как позволяет рассчитать плотность пароводяного потока. Значения ϕ находят по

245

номограммам [5] в зависимости от давления, скорости смеси и паросодержания.

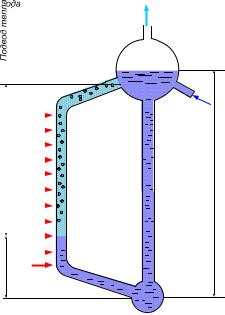

9.2. Гидродинамика котлов с естественной циркуляцией

Простейший контур испарительной системы состоит из обогреваемой трубы, необогреваемой опускной трубы, соединительного коллектора и барабана, в котором происходит разделение пароводяной смеси на пар и воду

(рис. 9.8).

пар |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h эк

Рис. 9.8. Контур с естественной циркуляцией

смеси, Па ,

За счет подвода теплоты в какой-то точке по высоте подъемной трубы происходит закипание воды, в этом случае пароводяная смесь находится выше ее. За счет разности удельных масс воды и пароводяной смеси в опускной и подъемной трубах возникает движение воды вниз, а пароводяной смеси – вверх и устанавливается естественная циркуляция. Создаваемое при этом движущее давление затрачивается на преодоление сопротивлений в системе. Движущее давление циркуляции возникает за счет разности масс столбов воды и пароводяной смеси.

Давление столба пароводяной смеси hρсм можно представить в виде суммы дав-

лений столба воды и столба пароводяной

hρсм = hэкρ′ + hпарρсм , |

(9.19) |

где ρсм – средний по длине паросодержащего участка трубы удельный вес па-

роводяной смеси (напорный удельный вес смеси), Н/м3.

Учитывая, что общая высота контура состоит из экономайзерного и паросодержащего участков h = hэк + hпар (на рис. 9.8 h = hэк + hпар ), из (9.19) получаем для движущего давления (напора), Па,

S = hпар (ρ'− ρсм ) . |

(9.20) |

Напорный удельный вес пароводяной смеси зависит от истинного объемного паросодержания смеси по длине трубы. Считая, что подвод теплоты обеспечивает равномерное возрастание паросодержания ϕ по длине трубы,

имеем

246

ρсм = (1− ϕ)ρ'+ ϕρ''. |

(9.21) |

Тогда движущее давление, Па, определяется из выражения

S = hпар |

ϕ |

(ρ'− ρ'') , |

(9.22) |

где ϕ – среднее по всей трубе истинное объемное паросодержание.

Движущее давление преодолевает сопротивление в подъемных и опускных трубах, следовательно,

S = Spпод + Spоп , |

(9.23) |

где Spпод и Spоп – суммарные сопротивления в подъемных и опускных трубах,

Па .

Разность движущего давления и сопротивления подъемной части циркуляционного контура составляет полезное давление, расходуемое на преодоление сопротивлений опускной части контура:

Sпол = S − å pпод , |

(9.24) |

или

Sпол − å pоп = 0 . |

(9.25) |

В котлах с естественной циркуляцией испарительные системы развивают по высоте и выполняют с малым отношением длины трубы к ее диаметру l / d , равным примерно 200–400. При этом нивелирная потеря давления будет наибольшей и поток воды между параллельно включенными трубами будет распределяться почти пропорционально их тепловой нагрузке, определяющей удельный вес пароводяной смеси в подъемной обогреваемой трубе и, следовательно, движущее давление циркуляционного контура.

Экономайзерный и паросодержащий участки контура. Вода, посту-

пающая из барабана и опускную систему, обычно нагрета до температуры насыщения. Когда вода в экономайзере недогрета до этой температуры и поступает в барабан вблизи опускных труб, ее недогрев до кипения определяется величиной h0 , кДж/кг,

h = |

h'− hэк |

, |

(9.26) |

|

|||

0 |

к |

|

|

|

|

||