9_Gidrodinamika

.pdf257

ставляющем не более 15% обогреваемой высоты трубы, определяется по формуле

Sз = (hоб + hпо ) × jз × (g'- g") , |

(9.53) |

где hоб – сумма высот паросодержащих элементов, м; hпо – высота участка после обогрева, м; jз – среднее истинное напорное паросодержание застоя в трубе, Па ; γ' , γ '' – удельный вес воды и пара в пароводяной смеси, Н/м3.

Истинное паросодержание застоя ϕ определяется для наименее обогре-

ваемой трубы с учетом коэффициентов неравномерности тепловосприятия трубы hт и конструктивной нетождественности hк для минимальной приве-

денной скорости пара

wот = hт ×hк × w''о.эл/ n , |

(9.54) |

где w''о.эл – средняя приведенная скорость пара в обогреваемом элементе, м/с,

определяемая по формуле (9.2); n – общее число ходов в элементе. По условиям безопасности вводится запас и принимается

Sзаст / Sпол >1,1(1,2). |

(9.55) |

Коэффициент 1,2 принимается в тех случаях, когда имеются основания ожидать отклонении условий работы от расчетных.

Проверка появления свободного уровня производится по формуле

(Sзаст - Dpв.у )/ Sпол >1,1(1,2) , |

(9.56) |

где Dpв.у – потеря давления на подъем пароводяной смеси выше уровня воды в барабане, Па, определяемая по формуле

Dpв.у = hв.у × (1 - jзаст ) × (g '- g '') , |

(9.57) |

здесь hв.у – высота трубы над средним уровнем воды в барабане, м ; jзаст –

паросодержание застоя, определяемое для конечной скорости пара и трубе. Опрокидывания циркуляции не произойдет, если Sпол < Sопр , где Sопр –

давление при опрокидывании циркуляции, определенное при минимальной скорости пароводяной смеси в слабо обогреваемой трубе, Па ,

S |

опр |

= S уд |

× (h - h ) , |

(9.58) |

|

опр |

по |

|

258

здесь Sопруд – удельное давление опрокидывания, определяемое по средней приведенной скорости пара в слабо обогреваемой трубе, Па. Значения Sопруд

для труб с различными коэффициентами сопротивления приведены в [5]. Вводя коэффициент запаса, получаем выражение для проверки недопу-

щения опрокидывания:

Sопр / Sпол >1,1(1,2) . |

(9.59) |

При вводе пароводяной смеси в паровое пространство барабана опрокидывание циркуляции невозможно и проверка необходима только на застой и образование свободного уровня воды в испарительной трубе. Когда пароводяная смесь подведена под уровень воды в барабане, возможны застой, образование свободного уровня и опрокидывание циркуляции.

Надежность движения потока в опускных трубах. Нормальное посту-

пление воды в опускные трубы может нарушиться при захвате вместе с водой пара из барабана, появлении в трубах пара вследствие образования вихревых воронок над их входными сечениями, а также при закипании воды в обогреваемых опускных трубах. Наличие пара в опускной системе уменьшает массу среды в ней и может рассматриваться как дополнительное сопротивление циркуляционного контура. Уменьшение давления среды в опускных трубах, Па , при наличии в ней пара определяется по формуле

DSпив = |

j |

оп × h × (g'- g'') , |

(9.60) |

где jоп – среднее напорное паросодержание в опускных трубах; h – высота

опускных труб, м .

Определяющим фактором захвата пара из барабана является скорость воды. При наличии в барабане перегородок, разделяющих подъемные и опускные трубы, если скорость воды в барабане составляет 0,2 м/с при давлении

10 МПа, захват пара имеет место при jоп » 0,05. Захват пара в опускные тру-

бы при присоединении их к нижним барабанам котла, а также к верхним барабанам многобарабанных котлов, в которые пароводяная смесь вводится в

небольшом количестве, практически не имеет места.

На входе воды из барабана в опускную трубу при большой скорости может образоваться воронка, глубина которой сравняется с уровнем воды в барабане, в результате чего пар будет захватываться в опускные трубы. Для предотвращении образования такой воронки скорость воды на входе в опускные трубы должна удовлетворять условию ωоп < 0,4 м/с.

Нагретая в экономайзере питательная вода имеет энтальпию, близкую к энтальпии насыщения при данном давлении в барабане, поэтому возможно

259

вскипание (кавитация) в месте ввода воды в трубы. Кавитация наступает, когда давление во входном сечении опускной трубы pвх становится меньше,

чем давление пара в барабане. Для предотвращения кавитации необходимо, чтобы соблюдалось условие pвх < pб ; это будет иметь место при давлении,

создаваемом уровнем воды над опускной трубой, большем, чем потеря давления на сопротивлении входа воды в трубу при данной скорости.

Давление на входе воды в опускные трубы, МПа,

p |

= p |

+ h × g'×10−6 |

- x× r'× wоп2 |

×10−6 . |

(9.61) |

вх |

б |

оп |

2 |

|

|

|

|

|

|

|

Коэффициент сопротивления входа можно принять ξ =1,5. Тогда из

формулы (9.61) следует, что для предотвращения кавитации должно быть соблюдено условие

h ³1,5× r'× wоп2 . |

(9.62) |

||

оп |

2 |

× g' |

|

|

|

||

Надежность циркуляции при нестационарных режимах. В эксплуата-

ции котлов при редких изменениях нагрузки, расхода топлива, давления и уровня воды в барабане котла возникают нестационарные режимы, влияющие на надежность циркуляции. При этом могут возникать застои и опрокидывание циркуляции в наименее обогреваемых трубах. При падении давления возникает парообразование в опускных трубах, увеличивающее их сопротивление. Резкое падение давления возможно, например, при увеличении расхода пара и недостаточном тепловыделении в топке. Падение давления в системе вызывает выделение дополнительной теплоты за счет теплоты, аккумулированной трубами, и теплоты перегрева воды. В подъемной трубе эта теплота расходуется на испарение воды и составляет

|

é |

|

æ |

¶t ' |

ö |

|

æ |

¶h |

öù |

|

¶p |

|

|

|

Qэкр |

= êGм |

× см |

× ç |

÷ |

+ Vв |

× r'× ç |

÷ú |

× |

, |

(9.63) |

||||

¶p |

¶p |

¶t |

||||||||||||

|

ë |

|

è |

ø |

|

è |

øû |

|

|

|

||||

где Gм и см – масса и теплоемкость металла трубы; |

∂t '/ ∂p и ∂h / ∂p – измене- |

|||||||||||||

ния температуры и энтальпии воды на линии насыщения понижением давления; ∂p / ∂τ – изменение давления среды во времени; Vв – объем воды.

В опускной трубе также выделяется дополнительная теплота, часть которой пойдет на нагрев воды до кипения при давлении в нижней части трубы, а оставшаяся теплота – на парообразование. Расход теплоты на нагрев воды до кипения определяется по формуле

260

Q = G × ¶h |

× |

æ h |

- |

Dpоп |

ö |

× g ' , |

(9.64) |

||

|

÷ |

||||||||

дог |

¶p |

|

ç |

оп |

|

g ' |

|

|

|

|

|

è |

|

|

ø |

|

|

||

где hоп , pоп – высота и сопротивление опускных труб.

При повышении давления вследствие аккумуляции теплоты в пароводяной смеси уменьшается парообразование, увеличивается его неравномерность в подъемных трубах. Резкое повышение нагрузки при неизменном тепловыделении в топке потребует для повышения температуры металла и энтальпии пароводяной смеси затраты дополнительной теплоты, вследствие чего уменьшится парообразование в подъемной трубе и снизится давление циркуляции. Снижение парообразования в контуре циркуляции определится исходя из затраты этой дополнительной теплоты, определяемой по формуле

|

Q |

= éG |

× с |

× (¶t / ¶p) + V |

× r |

см |

(¶h |

/ ¶p)ù × (¶p / ¶t), |

(9.65) |

|

акк |

ë м |

м |

см |

|

см |

û |

|

|

где ∂t / ∂p |

– изменение температура пароводяной смеси при повышении дав- |

||||||||

ления; Vсм |

и ρсм |

– объем и плотность пароводяной смеси; ∂hсм / ∂p – измене- |

|||||||

ние энтальпии пароводяной смеси при повышении давления.

Скорость изменения давления может быть определена совместным решением уравнений материального и теплового балансов.

Уравнение материального баланса:

|

|

D |

- D = |

d |

× |

(V ×r''-V × r'), |

|

|

|

|

(9.66) |

|||

|

|

|

|

|

|

|

|

|||||||

|

|

п.в |

|

|

dt |

|

п |

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Dп.в и D – расход питательной воды и пара, кг/с; Vп |

и Vв |

– объемы пара и |

||||||||||||

воды в испарительных трубах, м3. |

|

|

|

|

|

|

|

|

|

|

|

|||

Уравнение теплового баланса: |

|

|

|

|

|

|

|

|

||||||

D |

× h |

+ Q - D × h '' = |

d |

(V × r''× h ''+ V × r'× h '+ G |

× c |

× t |

|

), (9.67) |

||||||

|

|

|||||||||||||

п.в |

п.в |

т |

|

dt |

п |

|

в |

м |

м |

|

м |

|

||

где Qт – количество теплоты, подведенной к испарительным поверхностям нагрева; tм = ts (Pб ) – температура металла, принимаемая равной температуре

кипения (насыщения).

Максимально возможная скорость изменения давления в котле, МПа/с, при номинальной производительности, соответствующая мгновенному прекращению отбора пара при неизменном расходе топлива или прекращении подачи топлива при неизменном отборе пара, определяется из выражения

261

¶p |

= |

1 |

× |

|

¶t |

3,6 ×103 |

|||

|

|

|

æ r × g '' |

ö |

|

r × g ' |

|

|

|

|

||

Qт + Dп.в |

× ç |

|

- Dhэк ÷ - |

|

|

|

|

D |

|

|

|

g ''- g |

' |

|

|||||||

|

è g '- g '' |

ø |

|

, |

(9.68) |

|||||

V × A + V × B + G × c × |

|

¶tм |

|

|

|

|||||

|

|

|

|

|

|

|||||

|

¶p |

|

|

|

|

|||||

в |

|

п |

м м |

|

|

|

|

|

||

где Qт – тепловосприятие испарительных поверхностей котла, кВт; Dп.в – расход питательной воды в котле, кг/с; Vв , Vп – объемы воды и пара в котле, м3; Gм – активная масса металла кипятильных труб, коллекторов и барабана, кг; hэк – недогрев воды, поступающей в барабан, кДж/кг; cм – теплоемкость

металла, кДж/(кг·К); A и B – симплексы, зависящие от давления, принимаемые по [5]. Выражение (9.67) получается при совместном решении (9.66) и (9.67).

Числитель выражения (9.68) показывает разницу между количеством теплоты, поступившей в котел и отданной с паром, а знаменатель характеризует количество теплоты, воспринимаемой или отдаваемой рабочим телом и металлом при изменении давления.

При падении давления кипение в опускных трубах не допускается при скоростях в них 0,8 м/с, а во всасывающих трубопроводах котлов с много- кратно-принудительной циркуляцией – при любых значениях скоростей.

Наибольшая возможная скорость изменения давления в первую минуту после нанесения возмущения при давлении в котле 2–10 МПа составит примерно 0,008–0,03 МПа/с. Через 5 мин после нанесения возмущения скорость падения давления снижается в 2 раза, а через 10 мин – в 4 раза по отношению к скорости в первую минуту. При значительной скорости потока (больше 0,8 м/с) в опускных трубах возникающие при падении давления пузырьки пара увлекаются из опускных в подъемные трубы и нарушения нормальной циркуляции в контуре не происходит. При малых скоростях потока закипание воды в опускных трубах недопустимо, так как может привести к застою и опрокидыванию циркуляции. Допустимая скорость падения давления, МПа/c , при которой отсутствует парообразование в опускных трубах, определяется по формуле

|

|

|

¶h' |

× |

æ h - Dpоп |

ö |

×10−4 - Dh - |

|

Qоп |

× |

1 |

|

|

|

|

||||||||

|

|

|

|

÷ |

|

|

|

|

|

3 |

|

|

|

||||||||||

¶p |

|

|

¶p |

ç |

оп |

g' |

|

|

|

сн |

wоп × Fоп × g' |

|

3,6 ×10 |

|

|

|

|||||||

= |

|

è |

|

|

ø |

|

|

|

|

|

|

, |

(9.69) |

||||||||||

¶t |

|

|

|

|

|

¶h' |

× |

hоп |

+ |

Gм |

|

× c |

× |

¶t |

|

|

|

|

|||||

|

|

|

|

|

|

|

¶p |

|

w |

|

w × F × g' |

м |

|

¶p |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

оп |

|

оп оп |

|

|

|

|

|

|

|

|

|

|

|

где pоп – сопротивление опускной системы при исходном режиме, Па; Qоп – тепловосприятие опускных труб, кВт; Gм – масса металла опускной системы, кг; Fоп – площадь сечения опускных труб, м2.

262

В числителе выражения (9.69) указана разница между количествами теплоты, поступившей в котел и отданной паром, в знаменателе – количество теплоты, воспринятой или отданной рабочим телом и металлом при изменении давления.

Максимальная скорость подъема давления должна быть не больше 0,01–0,03 МПа/с для среднего и 0,04–0,08 МПа/с для высокого и сверхвысокого давления.

9.3. Гидродинамика прямоточных котлов

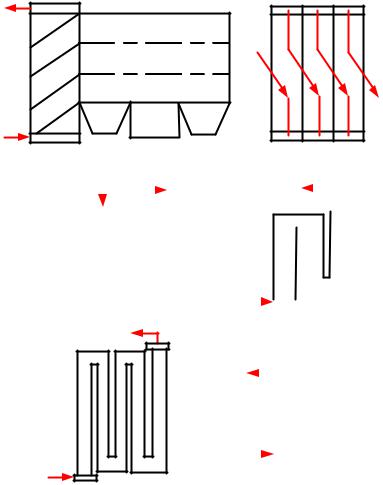

Движение потока волы, пароводяной снеси и пара в трубах прямоточного котла (рис. 9.12) описывается общими уравнениями гидродинамики. Перепад давления в трубах вертикальных панелей или в витке можно представить как сумму потерь давлении на трение, местные сопротивления, ускорение и подъем жидкости:

а) |

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

|

|

г) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д) |

е) |

Рис. 9.12. Схемы гидравлических контуров поверхностей нагрева с принудительным движением рабочего тела: а – горизонтальная навивка экранов; б – вертикальные панели; в – U -образная панель; г – N -образная панель; д – многоходовая вертикальная панель; е – многоходовая горизонтальная панель

263

pэл = Dpтр + åDpм + Dpуск + Dpнив . |

(9.70) |

При рассмотрении гидродинамики труб потери нивелирные и на ускорение можно не учитывать вследствие малого их значения относительно потерь напора на трение и местные сопротивления, МПа; тогда

Dpэл = Dpтр + åDpм . |

(9.71) |

Потерю давления на трение и местные сопротивления, Па, можно выразить формулой

Dp |

эл |

= l |

об |

× |

l |

× |

r |

см × wсм2 |

, |

(9.72) |

|

d |

|||||||||||

|

|

|

2 |

|

|

||||||

где lоб = y × l + åxсм × d / l – обобщенный коэффициент трения и местных

сопротивлений.

В выражении (9.71) скорость пароводяной смеси выразим через ее расход, а площадь проходного сечения трубы – через ее внутренний диаметр, тогда

|

|

|

|

|

|

||

|

|

Dpэл = a ×G2 ×u |

см ×l , |

(9.73) |

|||

где a = lоб × |

16 |

. |

|

|

|

|

|

2p2 × d3 |

|

|

|

|

|

||

При равномерном обогреве витка часть его, занятая водой, определяет- |

|||||||

ся по формуле |

|

|

|

|

|

||

|

|

l = h'- h'0 |

×G ×l , |

(9.74) |

|||

|

|

вод |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

где h' и h'0 – энтальпии воды в точке насыщения и воды, поступающей в ви-

ток, кДж/кг; |

Q – тепловой поток, кВт; G – массовый расход пароводяной |

|||

смеси, кг/с; l |

– длина витка, м . |

|

|

|

Часть витка, занятая пароводяной смесью, определяется по формуле |

||||

|

l = |

xвых × r |

×G ×l , |

(9.75) |

|

|

|||

|

см |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

264 |

|

|

|

|

|

|

где x |

|

= Q |

- h'− h'0 |

– массовое паросодержание смеси на выходе из витка; |

|||||||||

вых |

|

Gr |

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

r — теплота парообразования, кДж/кг. |

|

|

|

|

|

||||||||

|

Сопротивление трубы, Па, складывается из сопротивлений участка с |

||||||||||||

водой и с пароводяной смесью: |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

pэл = |

pпод + |

pсм . |

|

|

(9.76) |

||

|

Из выражений (9.73–9.75) получаем |

|

|

|

|

|

|||||||

|

|

|

|

|

Dp |

= a × G3 × (h '- h '0 ) uвод × l ; |

|

|

(9.77) |

||||

|

|

|

|

|

вод |

|

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dp |

= a × G3 |

× xвых |

× r uсм × l . |

|

|

(9.78) |

||

|

|

|

|

|

см |

|

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя в формулу (9.76) значения входящих в нее величин, после |

||||||||||||

приведения подобных членов получаем известное уравнение гидродинамиче- |

|||||||||||||

ской характеристики трубы – зависимость перепада давления в трубе от рас- |

|||||||||||||

хода протекающей в ней среды: |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Dpэл |

= A × G3 |

- B × G2 |

+ C × G , |

|

|

(9.79) |

||

где A, B , |

C = f (u,uсм ,h',h'0 ,r,Q,a). |

|

|

|

|

|

|

||||||

|

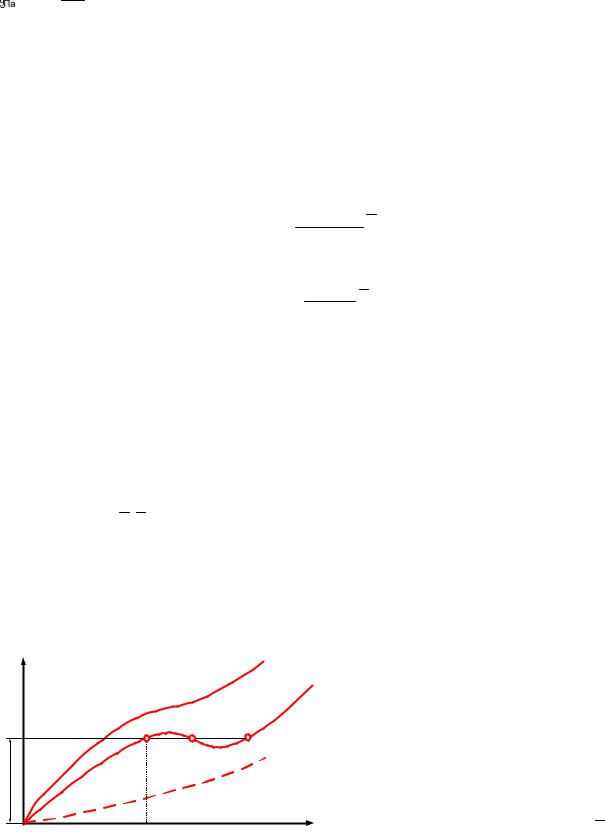

Гидродинамическая характеристика движения потока среды в трубе |

||||||||||||

прямоточного котла показана на рис. 9.13. |

|

|

|

|

|

||||||||

|

При некотором перепаде давления между коллекторами, объединяю- |

||||||||||||

щими трубы котла, равном |

pк , |

кривая |

p = f (G) пересекается с прямой |

||||||||||

р |

|

|

|

|

|

рс |

|

|

|

pк = const |

в |

трех |

точках. |

|

|

|

|

|

|

|

|

Соответственно расходы сре- |

|||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

рз |

|

|

ды через разные трубы будут |

|||

|

|

|

|

|

|

|

|

|

равны G1 , G2 , G3 . Разные |

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

расходы рабочего тела при |

|||

|

|

|

|

|

|

|

|

|

|

одном и том же перепаде дав- |

|||

к |

|

|

|

|

|

|

|

|

|

лений в трубах |

pк возможны |

||

р |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

рш |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

только при различных удель- |

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

G1 |

G2 |

G3 |

G |

|

|

ных объемах рабочего тела u |

|||

Рис. 9.13. Гидравлическая характеристика змеевика |

в этих трубах. |

Наименьший |

|||||||||||

прямоточного котла |

|

|

|

|

|

расход G1 |

соответствует наи- |

||||||

265

большему удельному объему uпар . Наибольший расход G3 соответствует протеканию среды с наименьшим удельным объемом uвод . Расходу G2 соответст-

вует пароводяная смесь при докритическом давлении. Гидродинамическая характеристика, при которой через отдельную трубу может протекать пар, пароводяная смесь или вода, является неустойчивой. При небольшом расходе пара и малой его скорости стенки трубы перегреты, что может вызвать выход ее из строя. Для обеспечения надежной работы котла гидродинамическая характеристика должна быть выровнена так, чтобы каждому значению p со-

ответствовало только одно значение G .

Устойчивость гидродинамической характеристики. Выравнивание гидродинамической характеристики может быть достигнуто путем установки дроссельных шайб на входе воды в трубы. Сопротивление дроссельной шай-

бы, Па , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x × r |

вод |

× w2 |

|

|||

|

|

Dp = |

|

0 |

. |

(9.80) |

||||

|

|

|

|

|

|

|

||||

|

|

|

ш |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Выражая скорость воды на входе в шайбу w0вод |

через расход, получаем |

|||||||||

|

|

|

Dp |

= y |

ш |

G2 , |

(9.81) |

|||

|

|

|

ш |

|

|

|

|

|

|

|

где y |

ш |

= 0,81× (x× u )/ d 4 |

; здесь υ |

|

|

|

– удельный объем воды при входе |

|||

|

вод |

|

вод |

|

|

|

|

|||

в трубы.

Складывая перепады в трубе и дроссельной шайбе, получаем суммарную кривую pс = p + pш . При этом можно выбрать такое сопротивление

шайбы, при котором характеристика движения потока среды в трубе будет устойчивой (рис. 9.13).

В общее сопротивление трубы входят, потеря давления на ускорение потока пароводяной смеси и нивелирная составляющая. Потерю давления на ускорение потока можно определить по уравнению

Dp |

уск |

= (r×w2 ) × (x |

- x ) ×(u''- u') , |

(9.82) |

|

кон |

нач |

|

где xкон и xн а ч – массовые паросодержания смеси в конце и начале участка (в начале участка испарения xнач = 0 ); υ' и υ'' – удельные объемы смеси в нача-

ле и конце участка. Нивелирная составляющая потери давления, Па, определяется отдельно для экономайзерных, испарительных и пароперегревательных участков витка, а затем суммируется:

266

Dpнив = å(hi × |

|

i ), |

(9.83) |

g |

где hi – высота отдельного участка, м ; gi – средний удельный вес воды, па-

роводяной смеси или пара, Н/м3.

Нивелирный перепад давлений принимается со знаком плюс для участков с подъемным движением и со знаком минус – с опускным движением.

В прямоточных котлах применяют вертикальные экранные трубы с подъемно-опускным движением потока при подводе воды снизу и с выходом пароводяной смеси сверху. Для обеспечения устойчивой, однозначной характеристики движения потока среды при двух- и трехходовом подъемноопускном движении необходимы большие скорости потока пароводяной смеси. При докритическом давлении массовая скорость потока должна быть r×w >1500 кг/(м2·с). При закритическом давлении характеристика устойчива

только на участках при r×w > 2300 кг/(м2·с).

Прямоточные котлы имеют большое число параллельно включенных витков и выполняются с двумя и более независимыми потоками рабочей среды, количество которой на каждый поток составляет 120 кг/с и более. При этом ширина витков в каждом потоке становится значительной и возможен различный обогрев отдельных труб.

Тепловая неравномерность труб оценивается коэффициентом

h = Qмакс /Qср , |

(9.84) |

где Qмакс = G1 × Dhмакс и Qср = Gср × Dhср – максимально допустимое и среднее тепловосприятие витков; G1 и Gср – расходы в витках с максимальным и сред-

ним тепловосприятием; Dhмакс и Dhср – максимальное и среднее тепловосприя-

тие рабочей среды в витках.

При равных перепадах давлений между коллекторами для труб максимальным передним тепловосприятием расходы G1 и Gср пропорциональны

удельным объемам пароводяной смеси, тогда

h = |

Dhмакс |

× |

u |

ср , |

(9.85) |

|

|

||||

|

Dh |

u' |

|

||

|

ср |

|

|

|

|

где uср , u' – средние по длине удельные объемы пароводяной смеси для вит-

ков со средним и максимальным тепловосприятием.

Для радиационных поверхностей нагрева η ≈ 1,1–1,25, для конвектив-

ных η = 1,3.