9_Gidrodinamika

.pdf

267

Во избежание чрезмерного перегрева труб с максимальным расходом G1 необходимо, чтобы значение η не было меньше максимального коэффи-

циента неравномерности тепловосприятия по ширине параллельно включенных витков. Для снижения влияния тепловой неравномерности применяется установка шайб на входе воды в трубы.

Пульсирующий расход рабочей среды. В процессе эксплуатации прямо-

точных котлов с разомкнутой схемой циркуляции докритического давления возможно нарушение установившегося режима, при котором возникает пульсация расхода, а следовательно, массовой скорости рабочей среды. Различают общекотловые и межвитковые пульсации.

+ (ωρ)в |

t |

(ωρ)в |

|

|

t |

− (ωρ)в |

τ |

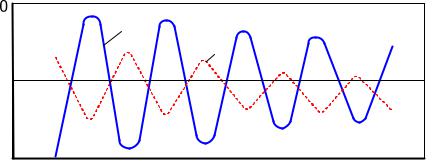

Рис. 9.14. Характер затухающих колебаний и автоколебаний в трубе прямоточного котла

Общекотловые пульсации представляют собой колебания расхода рабочей среды в отдельных элементах, контурах и в котле в целом. Общекотловые пульсации являются затухающими и после устранений возмущений, которыми являются изменения обогрева труб, давления и температуры питательной воды, они затухают (рис. 9.14). Пульсации расхода рабочей среды в отдельном витке при устранении возмущений могут самопроизвольно не прекращаться. После минимального расхода среды в данной трубе снова расход может возрастать. Такое явление называют межвитковой пульсацией, и оно может происходить при постоянном общем расходе среды через параллельно включенные трубы [3].

9.4. Гидродинамика котлов с многократной принудительной циркуляцией

В котле с многократной принудительной циркуляцией сопротивление испарительной системы преодолевается за счет давления, создаваемого циркуляционным насосом. Кратность циркуляции Kц = 6–10. Гидравлическая

характеристика витка таких котлов так же, как и у котлов прямоточных, определяется выражением Dpэл = A×G3 - B ×G2 + C ×G , где коэффициенты A, B ,

C те же, что и в формуле (9.79).

Вследствие значительной кратности циркуляции энтальпия воды, поступающей в испарительную систему, даже при недогреве воды в экономай-

268

зере будет близка к энтальпии при температуре насыщения и экономайзерный участок витка будет значительно меньше, чем в прямоточном котле. Соответственно будет меньше сопротивление между начальным и конечным участками витка. В результате гидродинамическая характеристика будет более устойчивой, чем у прямоточного котла.

Вследствие увеличенного расхода рабочего тела в циркуляционной системе необходимо применение многих параллельно включенных витков. Массовая скорость в витках по условиям предотвращения расслоения пароводяной смеси и обеспечения интенсивного теплоотвода от стенки трубы должна быть r× w = 1100–1500 кг/(м2·с). Тепловая разверка в параллельно включен-

ных витках может быть значительной, определяется она по формуле (9.45). При этом начальное паросодержание в витке принимается x = 0, а конечное xкон =1/ Kц . Соответственно среднее паросодержание xср = 0,5/ Кц . Значи-

тельная длина витков и малое значение hэк создают условия для возникно-

вения пульсаций.

В целях снижения влияния тепловой неравномерности и предотвращения межвитковой пульсации необходима установка шайб на входе воды в трубы змеевиков. При установке шайб тепловая неравномерность определяется по формуле

|

Dhмакс × |

|

|

|

|

|

|

|

h = |

a ×l ×u |

ср + yш |

, |

(9.86) |

||||

|

|

|

|

|||||

|

Dh |

a ×l ×u + y |

ш |

|

||||

|

ср |

|

|

|

|

|

||

где hмакс и hср – максимальное и среднее в поверхности нагрева прираще-

ния энтальпии, кДж/кг .

Значения остальных величин, входящих в эту формулу, указаны ранее. В результате установки шайб происходит перераспределение расхода

пароводяной смеси по виткам, что наглядно видно из гидродинамических характеристик витков с максимальным и средним тепловосприятием без шайб и с шайбами, показанными на рис. 9.13. Расход воды через витки с максимальным тепловосприятием при наличии шайб приблизится к среднему, и, следовательно, уменьшится влияние тепловой неравномерности.

Основы гидравлического расчета котлов с многократно-

принудительной циркуляцией. Целью такого расчета обычно является выявление надежности испарительных поверхностей нагрева при принятых его конструктивных характеристиках и определение подачи и давлении циркуляционных насосов.

Перепад давления в элементах системы, Па , определяется как сумма перепадов давления в отдельных участках:

Dpэл = å pуч . |

(9.87) |

269

Перепад давления и участках, Па, определяется по формуле

Dpуч = Dpш + Dpтр + e ×Dpм + Dpнив + Dpуск , |

(9.88) |

где Dpш , Dpтр , e × Dpм , Dpнив , Dpуск – потери давлении в дроссельной шайбе, от трения, в местных сопротивлениях, нивелирная и на ускорение потока, Па.

Потери давления в дроссельной шайбе, Па,

æ |

ö |

4 |

× r× w |

|

|

|

|

, |

(9.89) |

||||

Dpш = x0 ×ç |

d ÷ |

|

||||

|

|

|

|

2 |

|

|

|

|

2 |

|

|

||

è |

dш |

ø |

|

|

|

|

где d , dш – диаметры трубы и отверстия шайбы, м; |

ρ – плотность воды, |

|||||

кг/м3; ω – скорость воды в трубе, м/с; ξ0 – коэффициент сопротивления шай-

бы, при d / dш = 0,2–0,4 ξ0 = 2–1,5.

Можно принимать, что экономайзерный и перегревательный участки равны нулю. При этом длина витка, м,

l 'эл = l − lдо ,

где l и lдо – полная и необогреваемая длины витка, м.

Нивелирный перепад давлений, Па, при докритическом давлении определяется как алгебраическая сумма масс среды на отдельных участках. При отсутствии экономайзерного и пароперегревательного участков

Dpнив = ±ålисп × |

|

исп , |

(9.90) |

g |

где lисп – высота испарительного витка, м ; gисп – средний удельный вес среды

в испарительных участках витка, Н/м3 .

Для участков с подъемным движением нивелирный перепад давления принимается со знаком плюс и для опускных – со знаком минус.

Потеря давления от ускорения потока при докритическом давлении в котле не учитывается.

На основе результатов расчета потерь давления в элементах испарительной системы при разных режимах ее работы обычно при расходах среды, соответствующих 15, 50, 100 и 150% расчетной производительности котлов, могут быть построены их гидравлические характеристики G = f ( p) , кото-

рые дают возможность проверить надежность циркуляции в каждом элементе системы и выявить их гидравлическую и тепловую разверку.

270

9.5. Гидродинамика водогрейных котлов

Водогрейные котлы обычно выполняют с прямоточным движением воды. Конструктивно поверхности нагрева состоят из труб малого диаметра в виде вертикальных экранных панелей, расположенных на стенках топочной камеры, и горизонтальных пакетов змеевиков, размещенных за топкой.

Гидравлическое сопротивление в системе поверхностей нагрева преодолевается за счет давления, создаваемого сетевыми насосами, подающими воду из теплосети после ее охлаждения. Перепад давления в элементах поверхностей нагрева определяется по (9.78). В результате тепловой и гидравлической неравномерности при подогреве воды до температуры, близкой к температуре насыщения пара, при данном давлении и при малых скоростях движения потока воды в отдельных трубах экранных панелей и горизонтальных змеевиков пакетов могут возникнуть парообразование и неустойчивый гидравлический режим, следствием этого может быть недопустимое повышение температуры металла наиболее теплонагруженных труб и возникновение гидравлических ударов.

Для выявления распределения потоков воды в параллельно включенных трубах экранных панелей и змеевиковых пакетах для каждого циркуляционного контура строится его гидродинамическая характеристика p = f (ωρ) .

Гидродинамические характеристики экранной панели с подъемноопускным движением воды при различных тепловых нагрузках в области малых значений массовых расходов воды имеют минимум потерь давления, что характеризует область неустойчивой гидродинамики в трубах. Повышение тепловой нагрузки вызывает возникновение неустойчивой гидродинамики при более высокой массовой скорости воды. Область при массовых скоростях w×r = 600–900 кг/(м2·с) относится к области работы с наличием парообразо-

вания в отдельных трубах с возникновением при этом гидравлических ударов. При давлении в котле 0,7–0,9 МПа, скорости потока воды 1,4–1,6 м/с и удельных тепловых нагрузках до 350–400 кВт обеспечивается устойчивая гидродинамическая характеристика без образования пара в поверхностях нагрева. Установка шайб при параллельных циркуляционных контурах и труб в экранах и горизонтальных пакетов при указанных скоростях потока не требуется.

9.6.Гидродинамика экономайзера

Всовременных котлах экономайзер выполняется из секций, состоящих из ряда параллельно включенных змеевиков, объединенных на входе и выходе горизонтальными коллекторами. Перепад давления в элементе экономайзера, Па, определяется по формуле

271

Dpэл |

= Dpтр + åDpм + Dpуск + Dpнив , |

(9.91) |

где pтр , åDpм , pнив , и |

pуск – потери давления от трения, местных сопро- |

|

тивлений, нивелирная и потери па ускорение в потоке, Па.

Средние длины экономайзерных участков кипящих экономайзеров, м

l |

= |

|

до + l |

× |

h'− hн |

, |

(9.92) |

|

l |

||||||||

|

||||||||

эк |

|

|

об |

|

Dh |

|

||

|

|

|

|

|

эк |

|

||

где lдо и lоб – длина участка до обогрева и общая, м; h', hн , |

hэк – энтальпии |

|||||||

пароводяной смеси на выходе из экономайзера, воды при температуре насыщения и приращение энтальпии в экономайзере, кДж/кг.

Длина участков с пароводяной смесью кипящего экономайзера, м,

lисп = l − lэк ,

где l – общая длина трубы экономайзера, м; lэк – длина экономайзерного участка, м; lисп – длина испарительной зоны трубы, м.

Для определения перепадов давления и распределения расходов рабочей среды но параллельным потокам в экономайзере строят гидравлические характеристики, т. е. зависимости сопротивления элемента экономайзера от массового расхода среды G = f (ωρ), на основании которых можно судить о

гидравлических разверках параллельно включенных труб и надежности их работы при различных нагрузках котла. Гидравлический режим экономайзера определяет нормальные температурные условия работы металла труб. Перегрев труб возможен при застое потока рабочего тела в отдельных трубах при пульсации потока, при наличии парообразования в некипящих экономайзерах, при наличии отложений накипи на трубах. Нарушение нормального охлаждения горизонтальных труб кипящих экономайзеров может быть при расслоении в них потока воды и пара.

Для исключения гидродинамической неустойчивости движения воды в параллельно включенных змеевиках экономайзера при их различной удельной тепловой нагрузке, а также в целях надежного охлаждения металла труб необходимо создание значительных массовых скоростей потока в элементах экономайзера, например в некипящих конвективных элементах – 500–600 кг/(м2·с). При торцевом подводе и отводе воды в коллекторах некипящих экономайзеров коэффициент гидравлической разверки отдельных труб определяется по формуле

rг =1/ |

hг |

, |

(9.93) |

272

где ηг – коэффициент гидравлической неравномерности. Обычно значение ρг

для некипящих экономайзеров 0,9, а для кипящих экономайзеров 0,8. Проверка застоя и опрокидывание циркуляции в кипящих экономайзе-

рах производится так же, как в испарительной системе при принудительной циркуляции. Во избежание перегрева разверенных труб кипящего экономайзера паросодержание в них не должно превышать 15–20%.

9.7. Гидродинамика пароперегревателя

Расположение пароперегревателя в газовом тракте котлов с естественной и принудительной циркуляцией, а также конструкции пароперегревателя рассмотрены в гл. 12 и 19.

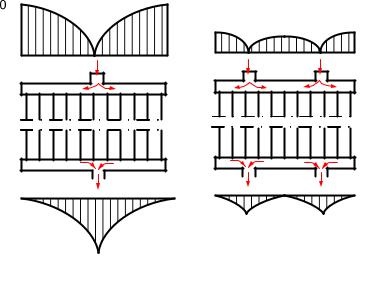

Возможные схемы включения пароперегревателя в паровой тракт показаны на рис. 9.15.

Для выяснения равномерности распределения пара по параллельно включенным змеевикам пароперегревателя рассмотрим работу выходного и входного коллекторов при схеме Z и П . При движении потока пара в коллекторе преодолеваются сопротивления и поэтому меняется давление пара. Сопротивления коллекторов на трение и местные потери, Па, определяются по формулам:

для входного коллектора

Dp |

|

= x |

|

× |

r |

|

× w2 |

(9.94) |

||

|

вх |

|

вх |

|

вх ; |

|||||

вх |

|

|

|

|

|

2 |

|

|||

|

|

|

|

|

|

|

|

|

||

для выходного коллектора |

|

|

|

|

|

|

|

|

|

|

Dp |

= x |

|

|

× |

r |

|

|

× w2 |

(9.95) |

|

вых |

|

вых |

вых , |

|||||||

вых |

|

|

|

|

|

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

где ξвх и ξвых – суммарные коэффициенты гидравлического сопротивления входного и выходного коллекторов ( ξвх ≈ 0,8; ξвых ≈ 1,25); wвх и wвых – скорости пара во входном и выходном коллекторах, м/с; ρвх и ρвых – плотности

пара во входном и выходном коллекторах, кг/м3.

При изменении осевой скорости пара от ωвх до 0 изменяется его давле-

ние:

для входного коллектора на

Dpск = r |

вх |

× w2 |

; |

(9.96) |

вх |

вх |

|

|

273

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

в) |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Рис. 9.15. Гидродинамика схемы пароперегревателей: а – схема Ш; б – схема П; в – схема

Z

для выходного коллектора на

Dpск |

= r |

вых |

× w2 . |

(9.97) |

вых |

|

вых |

|

Во входном коллекторе скоростной напор расходуется на повышение давления, в выходном – создается за счет снижения давления.

Влияние скоростного напора во входном коллекторе больше воздействия сопротивления, Dpвхск / Dpвх » 2,5. Поэтому давление в нем будет возрас-

тать по ходу пара и p' |

< p'' . |

При этом |

p'' |

= p' |

- Dp |

+ Dpск . В выходном |

в |

вх |

|

вх |

вх |

вх |

вх |

коллекторе давление будет уменьшаться: |

|

|

|

|

||

|

p'' |

= p' - Dp |

- Dpск . |

(9.98) |

||

|

вых |

вых |

вых |

вых |

|

|

Распределение давлений в коллекторах с учетом гидравлического сопротивления змеевиков Dpзм для включения секций пароперегреватели по

схемам П и Z показано на рис. 9.16. Максимальный и минимальный перепады давления в пароперегревателе:

для схемы П

|

|

|

|

|

|

ск |

ü |

|

|

|

Dpмакс = Dpзм + Dpвых + Dpвых ï |

|

(9.99) |

||||||

|

Dp = Dp |

|

- Dp + Dpск |

ý |

|

||||

|

зм |

ï |

|

|

|||||

|

мин |

|

|

вх |

вх |

þ |

|

|

|

для схемы Z |

|

|

|

|

|

|

|

|

|

Dp |

= Dp |

- Dp |

|

+ Dpск |

+ Dp |

+ Dpск |

; |

(9.100) |

|

макс |

зм |

|

вх |

вх |

вых |

вых |

|

|

|

Dpмин = Dpзм .

|

|

274 |

|

|

|

′ |

|

′ |

|

рвх |

|

|

′ |

|

|

рвх |

|

|

|

ω′вх |

|

рвх |

|

|

|

|

|

ω′вых |

|

å |

р |

|

|

|

|

р′ |

|

′ |

|

вх |

|

рвых |

|

′ |

|

|

|

рвх |

|

|

|

′ |

а) |

б) |

|

рвых |

|

å

å

р

р

в)

Рис. 9.16. Изменения и перепады давления в коллекторах: а – изменение давление в коллекторах; б – перепад давления в коллекторах; пароперегревателя при схеме П; в – перепад давления в коллекторах пароперегревателях при схеме Z.

Из формул (9.99) и (9.100) видно, что схема Z дает большую разность перепадов давления для различных сторон пароперегревателя и создает более неравномерное распределение пара по отдельным змеевикам. В трубах с минимальным перепадом давления будет проходить уменьшенное количество пара. При одинаковом обогреве змеевиков часть их будет выдавать более перегретый пар.

Схему включения Ш можно представить выполненной из нескольких частей, соединенных по схеме П соответственно числу подводов и отводов пара. При этом входной и выходной коллекторы разделяются на короткие участки, каждый из которых имеет несколько змеевиков. Для короткой части секции пароперегревателя значения pмакс и pмин будут почти одинаковы,

поэтому схема Ш при равномерном обогреве змеевиков будет давать наиболее равномерное распределение пара по змеевикам. Неравномерность распределения пара по змеевикам пароперегревателя при одинаковой поверхности их нагрева характеризуется неравномерностью тепловосприятия

ηт = qтр / qср , |

(9.101) |

где qтр и qср – тепловосприятие разверенной трубы и среднее тепловосприя-

тие для параллельно включенных змеевиков.

Неравномерность тепловосприятия изменяется в широких пределах в зависимости от места расположения змеевиков ηт = 0,7–1,4 и коэффициента

гидравлической разверки

275

ρг = Dтр / Dср , |

(9.102) |

где Dтр и Dср – массовые расходы пара, проходящего через развернутую тру-

бу и среднего но параллельно включенным змеевикам.

Коэффициент гидравлической разверки зависит от перепада давления в змеевиках и может быть выражен через давление и удельные объемы пара:

rг = (Dpтр × |

u |

ср )/(Dpср × uтр ) , |

(9.103) |

где pтр и pср – сопротивление разверенной трубы и средней трубы змеевика, Па; uср и uтр – средний удельный объем пара, проходящего через змееви-

ки, и объем пара, проходящего через разверенную трубу, кг/м3.

Средний расход пара, проходящего через змеевики пароперегревателя,

Dср » 0,5× (Dмакс + Dмин ) , |

(9.104) |

тогда тепловая разверка определится по формуле

rq = 0,5× (Dмакс + Dмин )/ Dмин , |

(9.105) |

Заменяя в этом выражении расход пара через давление и его удельные объемы, окончательно получаем итоговую характеристику тепловой разверки труб и, следовательно, оценку приращения энтальпии пара по отношению к средней в виде формулы

Dpмакс × |

u |

2 |

|

|

||

rq = 0,5×hт Dp × |

|

1 |

+1 , |

(9.106) |

||

u |

||||||

мин |

|

|

||||

где u1 , u2 – средние удельные объемы пара с максимальным и минимальным его расходом в змеевиках.

Допустимый коэффициент тепловой разверки в змеевиках пароперегревателя определяется максимально допустимой температурой стенки трубы при соответствующей энтальпии пара по формуле

rдоп = (h''доп - h')/(h''ср - h'), |

(9.107) |

где h''доп , h''ср и h' – наибольшая допускаемая энтальпия пара, конечная энтальпия пара для труб со средним расходом и энтальпия пара на входе в тру-

276

бу, кДж/кг. Во избежание перегрева труб должно быть ρq < ρдоп .

Рекомендуются следующие схемы включения пароперегревателя в паровой тракт с учетом тепловой разверки змеевиков. В конвективных пароперегревателях котлов низкого и среднего давления, а также в промежуточных пароперегревателях сверхвысоких параметров целесообразно применять схемы Ш с равномерным подводом и отводом пара. При устойчивой тепловой неравномерности применяется иногда схема Z, скомпонованная так, чтобы взаимно скомпенсировать гидравлическую разверку и тепловую неравномерность.

|

|

|

Уменьшить |

влияние |

||||

|

|

|

скоростного |

напора |

можно |

|||

ωвх |

ωвх |

ωвх |

заменой торцевого подвода и |

|||||

2 |

2 |

отвода |

пара |

радиальным |

||||

|

||||||||

|

|

|

рассредоточенным |

подво- |

||||

|

|

|

дом и отводом (рис. 9.17). |

|||||

|

|

|

Уже при двух подводящих и |

|||||

|

ωвых |

ωвых |

отводящих |

трубах |

осевая |

|||

ωвых |

скорость и скоростной напор |

|||||||

2 |

2 |

|||||||

|

снижаются соответственно в |

|||||||

|

|

|

||||||

|

|

|

4 и 16 раз по сравнению с |

|||||

Рис. 9.17. Рассредоточенный радиальным подвод и |

одним подводом и отводом. |

|||||||

Современные |

пароперегре- |

|||||||

отвод рабочей среды |

|

|

ватели |

имеют |

несколько |

|||

подводящих и отводящих труб, и влиянием на расход изменения давления |

||||||||

вдоль коллекторов пакета можно пренебречь. |

|

|

|

|

|

|||

9.8. Температурный режим поверхностей нагрева

Температура металла поверхностей нагрева является одним из основных показателей надежности котла. Поэтому очень важно располагать данными для определения, температуры металла, работающего в различных и притом сложных и напряженных условиях.

В паровых котлах, работающих на органическом топливе, условно можно выделить три области теплообмена. Первая область охватывает поверхности, расположенные в топочной камере – топочные экраны, получающие теплоту излучением. В условиях плотного экранирования трубы получают теплоту от газовой среды в основном только лобовой ее поверхностью. Здесь имеет место наиболее высокая температура металла.