талей обычно известны заранее из условий прочности, жесткости, устойчивости или конструктивных соображений.

Сварные швы бывают:

1)стыковые;

2)лобовые;

3)фланговые (угловые);

4)комбинированные.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

Стыковые швы рассчитывают на прочность по номинальному |

|

сечению соединяемых деталей (без учета утолщения швов) как це- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

лые детали. От внешней растягивающей силы F в сечении шваУвоз- |

|

никают напряжения растяжения |

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

σp |

|

|

|

F |

|

, |

|

σp |

|

N |

, |

|

(26.1) |

|

|

|

|

|

|

|

l S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

где l и S – соответственно длина шва |

толщина соединяемых деталей. |

|

|

Условие прочностной надежности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

σp . |

|

|

(26.2) |

|

|

|

|

|

|

т |

σp |

|

|

|

|

|

|

В расчетах принимают |

σp |

= (0,9–1,0) |

σp , где σp |

– допус- |

|

|

|

|

|

при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

каемое напряжен е |

рас яжении основного материала. |

|

|

|

Допустима растяг вающая сила при обращении неравенства |

|

|

|

|

ство |

F |

|

|

|

|

l |

|

S. |

|

|

|

|

|

|

|

|

|

(26.2) в равен |

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормальныезнапряжения в шве при совместном действии |

|

|

внешней силы F и изгибающего момента М (рис. 26.9) |

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

σmax |

|

|

M |

|

|

|

F |

|

σp |

, |

|

(26.3) |

|

|

|

|

|

|

W |

|

|

l S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где M – момент сопротивления сечения шва (детали) при изгибе. Лобовые и фланговые (угловые) швы разрушаются по сечению,

проходящему через биссектрису прямого угла (рис. 26.10).

|

|

|

Рис. 26.9. К расчету сварного соединения встык |

|

У |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 26.10. К расчету лобовых и фланговых сварных швов |

|

Площадь расчетного сечения |

|

|

|

|

|

|

|

|

е |

оA |

|

L Kp cos 45 |

|

0, 7Kp L, |

|

|

Р |

п |

|

|

|

cos 45 |

|

x |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kp |

|

|

|

|

|

|

|

x |

cos 45 |

Kp |

|

0, 7Kp , |

|

|

|

|

|

|

|

A x L |

0, 7Kp L, |

|

|

|

где L – общая длина (периметр) сварного шва;

252

Kp – расчетный катет шва.

Угловой шов при нагружении испытывает сложное напряженное состояние. Однако в упрощенном расчете такой шов условно рассчитывают на срез.

Условие прочности шва по допускаемым напряжениям:

|

|

|

|

|

τ |

|

|

F |

|

|

|

τш , |

|

У |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0, 7Kp L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где τ – номинальное напряжение среза; |

|

|

|

τш – допускаемое напряжение в сварном шве при срезе. |

|

|

В расчетах принимают |

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

Kp = (0,9–1,2) · Smin, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Smin – наименьшая толщина свариваемого элемента Kpmin > 3 мм |

при S > 3 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

l ≥ 30 мм; la ≥ 30 мм; lφ ≤ 50K. |

|

|

|

|

|

|

|

|

Допустимая растягивающая нагрузка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

|

|

F |

|

0, 7K L |

τ |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

иp ш |

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

Соединение комбинир ванным (лобовым и фланговым) швом |

при действии момен а в пл ск сти стыка при упрощенном расчете |

рассчитывают, полагая, ч |

ошвы работают независимо. |

|

|

Тавровые соед нентя, выполненные угловыми швами, рассчи- |

тывают по формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

з |

|

τmax |

|

|

|

τш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Wш |

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с уч том числа швов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мом нт сопротивления продольного сечения шва |

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

0, 7K |

p |

h2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

Wш |

|

|

|

6 |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kp ). |

|

|

|

|

|

|

|

|

где h – высота листа ( h |

|

|

|

|

|

|

|

|

|

|

Если такие соединения сварены, как и соединения встык, то расчет выполняют по формулам (26.1) и (26.3).

Угловые соединения не используются как силовые; их применяют, как правило, для образования профилей из отдельных элементов.

26.3. Соединения пайкой и склеиванием

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между

ними расплавленным припоем. |

|

|

Н |

У |

|

|

|

|

Швы неразъемных соединений, получаемые пайкой и склеивани- |

ем, условно изображают по СТ СЭВ 138–76. |

|

Т |

Припой или клей в разрезах (рис. 26.11, а, б, г, д, е) и на видах |

(рис. 26.11, в) изображают линией, которая в два раза толще основ- |

|

|

|

|

|

|

|

|

й |

|

|

|

ной сплошной. Для обозначения пайки (рис. 26.11, а, б, в) или скле- |

ивания (рис. 26.11, г, д, е) применяют условныеБзнаки, которые |

наносят на линии-выноске от сплошной основной линии. Швы, вы- |

|

|

|

|

|

|

р |

|

|

|

|

полненные пайкой или склеиван ем по периметру, обозначаются |

линией-выноской, |

заканчивающейся окружностью диаметром 3– |

4 мм (рис. 26.11, б, д). |

го |

и |

|

|

|

|

|

|

|

|

На изображении паян |

с единения при необходимости указы- |

|

|

|

|

т |

|

|

|

|

|

|

вают размеры шва и обозначения шероховатости поверхности. |

|

и |

|

|

|

|

|

|

|

В соединениях пайкой и склеиванием место соединения элемен- |

тов в разрезах и на в дах показывают утолщенной (в два раза) кон- |

з |

|

|

|

|

|

|

|

|

турной линией. |

|

|

|

|

|

|

|

|

|

|

|

символов |

|

|

|

|

|

|

|

|

|

Если же соединяемые элементы показаны в сечении зачерненны- |

ми, то место с единения изображается просветом. |

|

|

|

Обозначение с единений пайкой и склеиванием производится с |

е |

|

|

|

|

|

|

|

|

|

|

|

помощью |

|

|

и знаков, проставляемых на линии-выноске, ко- |

торая заканчивается стрелкой, указывающей непосредственно шов, |

Р |

|

|

|

|

|

|

|

|

|

|

|

или точкойппри указании невидимых частей соединения. |

|

|

Для пайки применяется символ ; для склеивания – |

|

. |

На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя или клея.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

й |

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

и |

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р с. 26.11. Паяные и клеевые соединения |

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26.4. Соед нения типа «вал–ступица». |

|

|

Общая характеристика и особенности расчета |

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

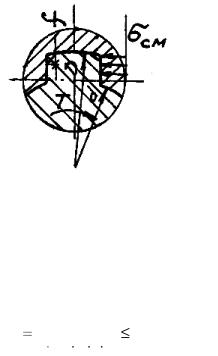

счетДля ередачи вращения от вала к ступице зубчатого колеса, шкива, зв здочки и других соосных деталей широко используют Рразличные соединения зацеплением. В соединениях зацеплением (шпоно ных, шлицевых и др.) передача нагрузки осуществляется за силового замыкания деталей через шпонки, зубья и другие подобные детали. Благодаря этому соединения являются разъемными, осуществляют фиксацию деталей в окружном направлении и допускают осевое взаимное смещение деталей в процессе работы. Однако трудоемкость изготовления таких соединений до-

вольно высокая.

26.4.1. Шпоночные соединения

Соединение двух соосных цилиндрических деталей (вала и ступицы) для передачи вращения между ними осуществляется с помощью шпонки 1 – специальной детали, закладываемой в пазы со-

единяемых вала 2 и ступицы 3 (рис. 26.12). |

|

У |

|

|

|

|

|

|

|

Т |

|

|

Н |

|

|

|

Б |

|

|

|

|

й |

|

|

Рис. 26.12. С |

п иизматической шпонкой |

|

|

|

р |

|

|

|

В машиностроении применяют ненапряженные (без нагрузки) |

соединения (с помощью призматических и сегментных шпонок) и |

|

|

|

|

оединение |

напряженные (с помощью клиновых шпонок). Шпонки этих типов |

стандартизованы, |

|

т |

х размеры выбирают по ГОСТ 23360–78, |

ГОСТ 24071–80 |

ГОСТ 24068–80. |

|

|

и |

Основные д ст инства соединений: простота конструкции и воз– |

|

|

з |

|

можность жестк й фиксации насаживаемой детали в окружном |

направлении. |

|

|

|

о |

|

|

Однако соединения трудоемки в изготовлении, требуют ручной |

пригонки или подбора. Это ограничивает использование со- |

п |

|

|

|

дин ний в машинах крупносерийного и массового производства. |

е |

|

|

|

|

Не рекомендуется применение соединений для быстро вращающих- |

ся валов ответственного назначения из-за сложности обеспечения |

Рконцентричной посадки сопрягаемых деталей. |

Основным для соединений призматическими шпонками является условный расчет на смятие (упругопластическое сжатие в зоне контакта).

Если принять для упрощения, что напряжения в зоне контакта распределены равномерно и плечо равнодействующей этих напряжений равно 0,5d (где d – диаметр вала), то средние контактные напряжения (напряжения смятия, вызывающие смятие рабочих граней)

σсм |

2T |

|

σсм , |

У |

|

|

d lp |

|

(26.4) |

|

t2 |

Т |

где T – вращающий момент; |

|

|

|

lp – рабочая длина шпонки (см. рис. 26.12); |

t2 = 0,4h – глубина врезания шпонки в ступицу; |

|

|

|

Б |

|

σсм – допускаемое напряжение на смятие. |

|

На практике сечение шпонки подбирают по ГОСТН23360–78 в |

зависимости от диаметра вала, а длину l шпонки назначают на 5–

|

|

|

ли |

10 мм меньше длины ступицы. Затем по формуле (26.4) оценивают |

прочность соединения на смятие |

|

выч сляют предельный мо- |

|

|

р |

σй. |

мент, соответствующий напряжен ю |

|

о |

|

см |

|

|

|

26.4.2. Шлицевые соединения |

|

т |

|

|

|

и |

|

|

|

Общие сведения. Шлицев е соединение условно можно рас- |

сматривать как многошпоночное, у которого шпонки выполнены |

з |

|

|

|

|

как одно целое с валом. По сравнению со шпоночными соединени- |

о |

|

|

|

|

ями они имеют меньш е радиальные габариты, высокую несущую способн сть, в аимо аменяемы и обеспечивают хорошее центрированиепдеталей. Эти преимущества позволяют использовать соеди-

РПо форме поперечного сечения различают три типа соединений: прямобочные ГОСТ 1139–80; эвольвентные ГОСТ 6033–80; тре-

угольныенения в усл виях массового производства конструкций и при боль- ш й частоте вращения валов (рис. 26.14).

(изготовляются по отраслевым стандартам).

Проектирование и расчет соединений. Основные размеры (на-

ружный диаметр D и длину l) шлицевого соединения задают при конструировании вала. Длину соединения принимают не более 1,5D; при большей длине существенно возрастают неравномерность распределения нагрузки вдоль зубьев и трудоемкость изготовления.

|

|

|

|

|

|

|

|

|

|

Н |

У |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 26.13. Расчетная схема зуба шлицевого соединенияТ |

|

|

|

|

|

|

|

|

|

|

Б |

|

Учитывая, что соединения в машинах выходят из строя преиму- |

щественно из-за повреждения рабочих поверхностей зубьев (смя- |

|

|

|

|

|

|

|

|

й |

|

тие, износ) и усталостного разрушения шлицевых валов, после про- |

|

|

|

|

|

|

|

и |

|

|

|

ектирования выполняют проверочный расчет зубьев. |

|

Условие прочности по |

допускаемым напряжениям смятия |

имеет вид |

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где dm – средний д аме р соединения; |

|

|

|

|

|

|

|

σсм |

|

2T |

|

|

σсм |

, |

|

|

|

|

|

|

z dm h l ψ |

|

|

|

z – число |

зубьев |

т |

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

h и l– соответственно высота и длина поверхности контакта |

зубьев; |

и |

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

ψ – к эффициент, учитывающий неравномерное распределение |

нагрузки между зубьями и вдоль зубьев (ψ = 0,5–0,7); |

|

е |

|

|

|

|

|

|

|

|

|

|

|

σсм –доускаемое напряжение смятия на боковых поверхно- |

стях. |

|

|

|

|

|

|

|

|

|

|

|

|

|

26.4.3. Профильные соединения |

|

РОбщие сведения. Профильными называют соединения, в кото- |

рых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается жесткое фиксирование деталей в окружном направлении и передача вращения (рис. 26.14).

а условие прочности на смятие

где Ft – срезающая сила (осевая или окружная); |

|

|

У |

|

|

|

|

|

i – число поверхностей среза; |

|

|

|

|

|

Т |

|

A |

πd |

2 |

|

– площадь штифта при срезе; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

|

|

|

|

c |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ac |

d D d1 – площадь поверхности смятия (сжатия); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

τc = 70–80 МПа – допускаемое напряжение при срезе; |

|

|

|

σсм |

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|

= 200–300 МПа – допускаемое напряжение при смятии. |

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

з |

|

|

|

|

б |

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 26.15. Схемы к расчету соединений радиальным (а) и осевым (б) штифтами: |

е |

оd – диаметр штифта; d1 – диаметр вала |

|

|

d1 |

|

|

|

|

|

|

|

|

Ср зающая сила при передаче вращающего момента |

F |

2T |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

Осевые штифты (круглые шпонки) применяют в машинострое- |

Рнии для передачи вращающего момента в неразъемных соединениях. |

Штифты диаметром d = (0,1–0,15)dв и длиной l = (3–4)dв (dв – диаметр вала) устанавливают по посадке с натягом Н7/r6 в отверстия, совместно просверленные и развернутые при сборке в валу и ступице по