- •1. Основные понятия: ткм, металлы и сплавы. Основные свойства металлов и большинство сплавов на металлической основе.

- •2. Сплавы на металлической основе. Основные понятия: сплав , кристализация, кристалическая решётка. Виды сплавов.

- •4) Механические свойства. Основные понятия: напряжение, деформация, прочность, пластичность.

- •5 Особенность механических свойст. Коэфициент совершенсвто кострукции.

- •6 Механические свойства. Особенности определение твёрдости.

- •8 Механические свойства. Особенности определения ударной вязкости.

- •10. Литейные свойства и их особенности.

- •11) Деформируемость как технологическое свойство . Особенности испытаний на деформируемость.

- •12) Обрабатываемость резанием. Ее определение.

- •13) Примеси в сталях. Влияние примесей на свойства сталей.

- •14) Виды кристаллической решетки железа. Основные виды микроструктуры железоуглеродистых сплавов. Внешний вид микроструктуры различных сталей.

- •15. Чугуны,их классификация и маркировка. Внешний вид микроструктуры различных видов.

- •17) Литейное производство. Особенности изготовления отливок в разовые песчаноглинистые формы.

- •18) Специальные способы литья. Литье в кокиль, литье в оболочковую форму, литье по выплавляемым моделям.

- •Литьё по выплавляемым моделям

- •19) Обработка металлов давлением (омд). Основные понятия. Виды деформации (обработки), их особенности.

- •20) Прокатное производство. Основные характеристики процесса прокатки. Основной инструмент и оборудование.

- •Классификация процессов прокатки

- •21) Листовой прокат – виды и технологии производства

- •22) Технология листовой штамповки. Виды, оборудование, основные особенности.

- •23) Гош – горячая объёмная штамповка . Осадка заготовки(увеличение диаметра за счёт уменьшение длины), штампы бывают открытые и закрытые.

- •24) Ковка. Основные операции и особенности процесса.

- •25) Прессование, волочение. Сущность, основные особенности. Технологический процесс прессования и волочения.

- •27) Основные закономерности и особенности ручной дуговой сварки.

- •28) Основные закономерности и особенности контактной точечной и стыковой сварки.

- •Принцип работы сварочного трансформатора в контактной сварке

- •29) Основные закономерности и особенности газокислородной сварки и резки.

- •30) Обработка металлов резанием. Две группы способов обработки. Рабочие движения при обработке резанием. Основные параметры режимов резания.

- •31) Токарно-винторезные станки. Назначение основных узлов и частей станка.

- •32) Режущий инструмент и виды работ, выполняемых на токарно-винторезных станках.

- •33) Вертикально-сверлильные станки. Виды работ, выполняемых на них.

- •34) Горизонтально-фрезерные станки. Виды работ, выполняемых на них.

- •35. Производство чугуна. Исходные материалы. Их подготовка к плавке. Железная руда, кокс, флюсы.

- •36. Физико-химические процессы происходящие в доменной печи при выплавке чугуна.

- •37. Производство стали. Выплавка стали в мартеновских печах.

- •38.Выплавка стали кислородно-конверторным способом.

- •39)Производство сталей в электро печах.

- •Вопрос 40. Разливка сталей в слитки. Способы и особенности разливки

- •Вопрос 41. Особенности производства меди

- •Вопрос 42. Особенности производства алюминия.

- •Вопрос 43. Особенности производства титана.

- •Вопрос 44.

- •Вопрос 45. Электро-физические и электро-химические методы обработки

- •Вопрос 46. Полимерные материалы. Основные понятия. Две основные группы полимерных материалов.

- •Вопрос 47. Термопласты. Основные виды. И т.Д

- •Вопрос 48. Резиновые изделия. Способы изготовления

- •Вопрос 49. Порошковая металлургия

- •Вопрос 50. Наноматериаллы и нанотехнологии.

10. Литейные свойства и их особенности.

3 освных свойства.

Жидкотекучесть – способность материала в жидком(расплавленном состоянии течь по каналам заполнять литейную форму). О жидкости судят по технологической пробе – заполнение специального устройства при определённых условиях. Жидкотекучесть зависит от температурного интервала кристализации. Вязкость, поверхностного натяжения.

Мера жидкотекучести – длина, полученная в устройстве закристализовывавшего металла.

Жидкость определяет минимальную тощтну стенки отливки, заполняемую только от милы тяжести. Для медных сплавов 2мм. Для чугунов 3мм. Для стали 6мм.

Усадка – (склонность к усадке) изменения размеров и формы отливки при переходе металлов. Из жидкого состоянии в твердое. Зависит от химического состава сплава температуры отливки. Усадка бывает линейная и объёмная.

Для предупреждения образование усадочных раковин устанавливают прибыли(дополнительный резервуар с расплавленным металлом). Газопоглощение – способность литейных сплавов в расплавленном состоянии расплавлять, зависит от химического состава вязкости, температуры.

Ликвация – склонность материала к химической неоднородности, выявляется в отдельных участках слитка связанная с неравномерным распределением химического вещества, это вызывает неравномерность в разных участках слитка(хрупкость, твёрдость) что снижает эксплутационность.

11) Деформируемость как технологическое свойство . Особенности испытаний на деформируемость.

Деформируемость – призвана определять способность материала формироваться в изделии технологическими методами , используя пластическую деформацию( ковка, штамповка и др.). Это свойство носит качественный, а не количественный характер (прошел или не прошел материал испытания).Характеризует пластичность материала. Определяет пластичность материала и исп. на стат. Изг. Назначение: для определения способности листов материала принимать заданный по размерам и формам изгиб в холодном или нагретом состоянии.Все листовые конструкционные стали прим. в изделии проход. испытания.Испытания на статистический изгиб сварных соединений .Назначение: для определения пластичости, деформируемости и характеристики качественных соединений стальных конструкций. Испытание производится для стыковых соединений и определяет способность соединения принимать заданный по размером и формам изгиб. После испытания производится замер ( угол α= 90-120 градусов в зависимости от стали).Это также характеризует свариваемость как технологическое свойство.

12) Обрабатываемость резанием. Ее определение.

Обработка металлов резанием основана

на срезании инструментом с поверхности

заготовки слоя материала( стружка) для

получения необходимой формы. Характеризуется

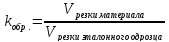

коэффициентом обрабатываемости. , мм/мин.

, мм/мин.

К>1 -хорошо, К <1 – плохо. В качестве эталона используется сталь45 после отжига.

Обработка резанием — это технологический процесс, который осуществляется путём внедрения режущего инструмента (резца) в тело заготовки с образованием стружки и новой поверхности.Физическая сущность обработки металлов резанием заключается в удалении с заготовки слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности.

Для осуществления процесса резания необходимы два движения – главное и вспомогательное, совершаемые инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным (движением подачи) – поступательное движение резца; при фрезеровании движение резания – это вращение фрезы, а подача осуществляется поступательным движением заготовки.