- •1. Основные понятия: ткм, металлы и сплавы. Основные свойства металлов и большинство сплавов на металлической основе.

- •2. Сплавы на металлической основе. Основные понятия: сплав , кристализация, кристалическая решётка. Виды сплавов.

- •4) Механические свойства. Основные понятия: напряжение, деформация, прочность, пластичность.

- •5 Особенность механических свойст. Коэфициент совершенсвто кострукции.

- •6 Механические свойства. Особенности определение твёрдости.

- •8 Механические свойства. Особенности определения ударной вязкости.

- •10. Литейные свойства и их особенности.

- •11) Деформируемость как технологическое свойство . Особенности испытаний на деформируемость.

- •12) Обрабатываемость резанием. Ее определение.

- •13) Примеси в сталях. Влияние примесей на свойства сталей.

- •14) Виды кристаллической решетки железа. Основные виды микроструктуры железоуглеродистых сплавов. Внешний вид микроструктуры различных сталей.

- •15. Чугуны,их классификация и маркировка. Внешний вид микроструктуры различных видов.

- •17) Литейное производство. Особенности изготовления отливок в разовые песчаноглинистые формы.

- •18) Специальные способы литья. Литье в кокиль, литье в оболочковую форму, литье по выплавляемым моделям.

- •Литьё по выплавляемым моделям

- •19) Обработка металлов давлением (омд). Основные понятия. Виды деформации (обработки), их особенности.

- •20) Прокатное производство. Основные характеристики процесса прокатки. Основной инструмент и оборудование.

- •Классификация процессов прокатки

- •21) Листовой прокат – виды и технологии производства

- •22) Технология листовой штамповки. Виды, оборудование, основные особенности.

- •23) Гош – горячая объёмная штамповка . Осадка заготовки(увеличение диаметра за счёт уменьшение длины), штампы бывают открытые и закрытые.

- •24) Ковка. Основные операции и особенности процесса.

- •25) Прессование, волочение. Сущность, основные особенности. Технологический процесс прессования и волочения.

- •27) Основные закономерности и особенности ручной дуговой сварки.

- •28) Основные закономерности и особенности контактной точечной и стыковой сварки.

- •Принцип работы сварочного трансформатора в контактной сварке

- •29) Основные закономерности и особенности газокислородной сварки и резки.

- •30) Обработка металлов резанием. Две группы способов обработки. Рабочие движения при обработке резанием. Основные параметры режимов резания.

- •31) Токарно-винторезные станки. Назначение основных узлов и частей станка.

- •32) Режущий инструмент и виды работ, выполняемых на токарно-винторезных станках.

- •33) Вертикально-сверлильные станки. Виды работ, выполняемых на них.

- •34) Горизонтально-фрезерные станки. Виды работ, выполняемых на них.

- •35. Производство чугуна. Исходные материалы. Их подготовка к плавке. Железная руда, кокс, флюсы.

- •36. Физико-химические процессы происходящие в доменной печи при выплавке чугуна.

- •37. Производство стали. Выплавка стали в мартеновских печах.

- •38.Выплавка стали кислородно-конверторным способом.

- •39)Производство сталей в электро печах.

- •Вопрос 40. Разливка сталей в слитки. Способы и особенности разливки

- •Вопрос 41. Особенности производства меди

- •Вопрос 42. Особенности производства алюминия.

- •Вопрос 43. Особенности производства титана.

- •Вопрос 44.

- •Вопрос 45. Электро-физические и электро-химические методы обработки

- •Вопрос 46. Полимерные материалы. Основные понятия. Две основные группы полимерных материалов.

- •Вопрос 47. Термопласты. Основные виды. И т.Д

- •Вопрос 48. Резиновые изделия. Способы изготовления

- •Вопрос 49. Порошковая металлургия

- •Вопрос 50. Наноматериаллы и нанотехнологии.

6 Механические свойства. Особенности определение твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения инденторана образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие отметода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения. Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:Метод Роквелла. Метод измерения твердости металлов и сплавов по Роквеллу регламентируется ГОСТ 9013-59. Сущность метода заключается во вдавливании наконечника с алмазным контуром (шкалы А и Сэ) или со стальным шариком (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной и основной нагрузок и в измерении остаточного увеличенияеглубины проникновения этого наконечника после снятия основной нагрузки. Угол у вершины конуса алмазного наконечника составляет 120 град, диаметр стального шарика - 1,588 мм. Твердость по Роквеллу - твердость, определяемая разностью между условной максимальной глубиной проникновения индентора и остаточной глубиной его внедренияепод действием основной нагрузкиF1(P1) после снятия этой нагрузки, но при сохранении предварительной нагрузкиFo(Po).

7 Прочностью называется способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, получаемых при механических испытаниях.

Для испытания на растяжение применяют разрывные машины. Наиболее распространенными машинами являются: универсально-рычажные маятниковые машины Р-5, прессы Гагарина, машины ИМ-4Р (конструкция ЦНИИТМАШ), гидравлические прессы.

Все разрывные машины имеют механизмы для нагружения испытуемого образца, механизмы для измерения нагрузок, приложенных к образцам, и самозаписывающие приборы, вычерчивающие диаграммы растяжения.

Для испытания на растяжение из испытуемого материала изготовляют образец. Форма и размеры образцов стандартизованы.

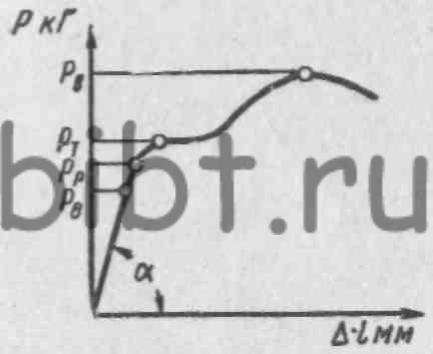

Диаграмма деформации при испытании материалов на растяжение.

приведена диаграмма, показывающая

поведение малоуглеродистой стали при

растяжении.

приведена диаграмма, показывающая

поведение малоуглеродистой стали при

растяжении.

Диаграмма строится в координатах: на ординате отложена Р — нагрузка в кГ, а на абсциссе Δl — удлинение образца в мм.

Предел упругости σе = Pе/F0 н/м2 (кГ/мм2) определяется как напряжение, при котором остаточная деформация равна 0,005% начальной расчетной длины образца l0.Предел пропорциональности σp = Pp/F0 н/мг (кГ/мм2), — напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, при которой тангенс угла, образуемого кривой «нагрузка—деформация» с осью нагрузок, увеличивается на 50% своего первоначального значения.

Предел текучести σт =Pт/F0 н/м2 (кГ/мм2)— наименьшее напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки.

Пределом прочности при растяжении σв называется напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца:

σp = Pв /F0 н/м2 (кГ/мм2),

где Рв — наибольшая нагрузка, предшествующая разрыву образца, в н (кГ);

F0 — начальная (до разрыва) площадь поперечного сечения образца в м2 (мм2).

Показатели пластичности определяются по формулам.

Относительное удлинение δ в % —отношение приращения длин образца (после разрыва) к его первоначальной расчетной длине:

δ = (l1-l0)/l0*100

где l0 — расчетная длина образца до разрыва в мм;

l1 — расчетная длина образца после разрыва в мм.

Относительное сужение ψ в % —отношение уменьшения площади поперечного сечения образца (после разрыва) к первоначальной площади его поперечного сечения:

ψ=(F0-F1)*100/F0

где F0 — площадь поперечного сечения образца до разрыва в мм2;

F1 — площадь поперечного сечения образца после разрыва в мм2.