- •Содержание

- •1 Описание объекта проектирования

- •2 Выбор двигателя и кинематический расчёт

- •2.1. Выбор электродвигателя

- •2.2 Кинематический расчет привода

- •2.3 Силовой расчёт механизма

- •3 Расчёты, подтверждающие работоспособность конструкции

- •3.1 Расчёты, подтверждающие работоспособность зубчатой передачи

- •3.2 Расчет передачи винт-гайка

- •3.3.2 Расчёт на усталостную прочность ведомого вала

- •3.3.3 Расчёт ведущего вала на жёсткость

- •3.4 Расчёт шпоночных соединений

- •3.5 Расчёт работоспособности подшипников качения

- •3.6 Расчёт направляющих скольжения

- •3 Библиография

- •Приложение а Проект технического задания на разработку продукции (согласно стб 972-2000)

- •Приложение б

3.3.3 Расчёт ведущего вала на жёсткость

Так как жёсткость первого вала более высока, расчёт ведём для второго вала.

Различают изгибную и крутильную жёсткость.

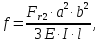

Изгибная жёсткость обеспечивается при выполнения условия

f ≤ [f]

где [f] = 0,02 мм – допустимый прогиб упругих линий валов.

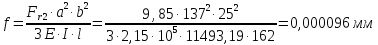

Прогиб в месте воздействия силы:

где

–

действующая радиальная сила, Н;

–

действующая радиальная сила, Н;

a, b – расстояние от подшипников до силы действующей на колесо, мм;

E

=

2,15 – модуль упругости;

– модуль упругости;

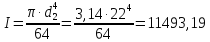

I

-

момент инерции,

;

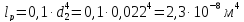

;

L – длина между подшипниками, мм.

,

,

где

– диаметр второго вала, мм.

– диаметр второго вала, мм.

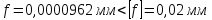

Так как

,

то жёсткость вала обеспечена.

,

то жёсткость вала обеспечена.

Крутильная жёсткость оценивается углом закручивания:

,

,

где

– крутящий момент на втором валу,

– крутящий момент на втором валу, ;

;

–длина

между подшипниками, мм;

–длина

между подшипниками, мм;

=

=

Мпа – модуль сдвига;

Мпа – модуль сдвига;

–полный

момент инерции,

–полный

момент инерции,

:

:

–диаметр

второго вала, мм.

–диаметр

второго вала, мм.

Условие крутильной жёсткости выполняется.

3.4 Расчёт шпоночных соединений

Рассчитаем шпонку первого зубчатого колеса, т.к. она не только передаёт крутящий момент, но и воспринимает радиальную нагрузку.

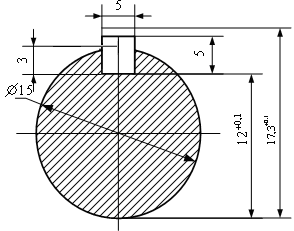

Шпонка 5×5×10 ГОСТ 23360-78 (рисунок 2.4).

Рисунок 2.4 – Шпоночное соединение

Призматическая шпонка рассчитывается на смятие и на срез.

Из условия прочности на смятие рассчитывается часть шпонки, выступающая из вала:

,

,

где

= 30…50 МПа – допустимое напряжение

смятия;

= 30…50 МПа – допустимое напряжение

смятия;

–крутящий

момент на первом валу;

–крутящий

момент на первом валу;

= l

– b

= 10

– 5 = 5 мм – рабочая длина шпонки;

= l

– b

= 10

– 5 = 5 мм – рабочая длина шпонки;

b – ширина шпонки, мм;

- высота

шпонки, мм;

- высота

шпонки, мм;

–глубина

паза вала, мм;

–глубина

паза вала, мм;

–диаметр

вала, мм.

–диаметр

вала, мм.

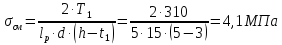

Так как

,

то прочность на смятие обеспечена.

,

то прочность на смятие обеспечена.

Условие прочности на срез:

Так как

= 100 МПа, то прочность шпонки на срез

обеспечена.

= 100 МПа, то прочность шпонки на срез

обеспечена.

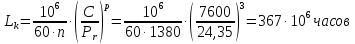

3.5 Расчёт работоспособности подшипников качения

Требуемая долговечность L = 1000 часов,

Скорость

вращения вала

= 1380 об/мин.

= 1380 об/мин.

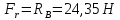

Рассчитаем правый подшипник на валу ведомого зубчатого колеса, т.к. на него действует самая большая нагрузка.

Делительный диаметр шестерни d2 = 102 мм,

Осевая

нагрузка, действующая на вал

=

0 Н.

=

0 Н.

Выбираем подшипник шариковый однорядный нормальной серии 46104 ГОСТ 831-75.

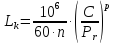

Номинальная

долговечность в часах:

,

,

где n = 1380 об/мин – число оборотов;

C = 7600 Н – динамическая грузоподъёмность (ГОСТ 831-75);

–эквивалентная

динамическая радиальная нагрузка, Н;

–эквивалентная

динамическая радиальная нагрузка, Н;

p – показатель степени (для шарикоподшипников p = 3);

Рассчитаем

эквивалентную динамическую радиальную

нагрузку

:

:

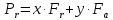

,

,

где

– коэффициент радиальной нагрузки;

– коэффициент радиальной нагрузки;

–радиальная

сила на подшипник, Н;

–радиальная

сила на подшипник, Н;

–коэффициент

осевой нагрузки;

–коэффициент

осевой нагрузки;

=

= - осевая сила, возникающая от действия

радиальной нагрузки, Н.

- осевая сила, возникающая от действия

радиальной нагрузки, Н.

Для

расчётов примем большее значение силы

в опорах, т.е.

(см. пункт 3.3.1).

(см. пункт 3.3.1).

Т.к.

,

то принимаем

,

то принимаем

Долговечность подшипников:

Срок службы подшипников достаточен.

3.6 Расчёт направляющих скольжения

В ходе проектировочного расчёта были выбраны цилиндрические направляющие.

Проверка на незаклинивание направляющих.

Условие незаклинивания:

,

,

где

275

мм – длина направляющей или расстояние

между опорами;

275

мм – длина направляющей или расстояние

между опорами;

–коэффициент

трения (сталь по стали);

–коэффициент

трения (сталь по стали);

=

87 мм – высота (плечо), на которой приложена

нагрузка.

=

87 мм – высота (плечо), на которой приложена

нагрузка.

0,000094

0,000094

Условие незаклинивания выполняется.

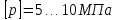

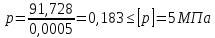

Для обеспечения долговечности направляющих выполняется проверка условия прочности масляного слоя:

,

,

где

– допустимое давление для масляного

слоя;

– допустимое давление для масляного

слоя;

F – сила, действующая на направляющие в вертикальном направлении, Н;

S

– площадь

опорных поверхностей направляющих,

Массу

стола

рассчитаем по формуле:

рассчитаем по формуле:

кг,

кг,

где

– длина, ширина, высота стола, м;

– длина, ширина, высота стола, м;

= 7800 кг/

= 7800 кг/ – плотность материала стола (стол

стальной).

– плотность материала стола (стол

стальной).

Массу

детали примем равной массе стола,

.

.

Значит, сила, действующая на направляющие:

Н,

Н,

где

– ускорение свободного падения.

– ускорение свободного падения.

,

,

Условие прочности масляного слоя выполняется.