- •Оглавление

- •Глава 1 пористые проницаемые материалы для капиллярного транспорта

- •Тепловые трубы с аксиальными канавками, актуальные направления повышения характеристик

- •Способы получения капиллярно-пористых наноструктурных материалов

- •Пористые проницаемые композиты, получаемые методом гидратационного твердения дисперсного алюминия

- •Выводы к главе 1

- •Глава 2 особенности формирования структуры и свойств капиллярно-пористой наноструктурной керамики в процессе гидратационного твердения дисперсного алюминия

- •2.1 Выбор исходного материала для получения наноструктурной керамики

- •2.1.1 Расчет степени превращения дисперсного алюминия при твердении

- •2.1.2 Свойства пигментной алюминиевой пудры пап-2

- •2.1.3 Методики экспериментальных исследований, приборы и оборудование

- •2.2 Исследование структуры и свойств наноструктурной керамики

- •2.2.1 Стереологический анализ элементов структуры

- •2.2.2 Основные структурные и гидравлические свойства наноструктурной керамики

- •2.2.3 Адсорбционно-структурные свойства наноструктурной керамики

- •2.2.4 Результаты термоаналитических исследований наноструктурной керамики

- •2.3 Влияние термической обработки на свойства наноструктурной керамики

- •2.3.1 Прочность и пористость наноструктурной керамики, размер и форма структурообразующих элементов

- •2.4 Влияние процессов направленной кристаллизации и оствальдова созревания на структуру и свойства нск

- •2.4.1 Эволюция морфологии наночастиц бемита в процессе направленной кристаллизации

- •2.4.2 Влияние морфологии наночастиц бемита на адсорбционно-структурные свойства наноструктурной керамики

- •2.4.3 Оствальдово созревание наноструктурной керамики

- •Выводы к главе 2

Оглавление

Оглавление 4

Глава 1 пористые проницаемые материалы для капиллярного транспорта

Тепловые трубы с аксиальными канавками, актуальные направления повышения характеристик

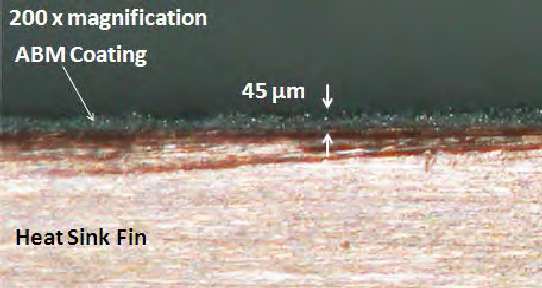

Т

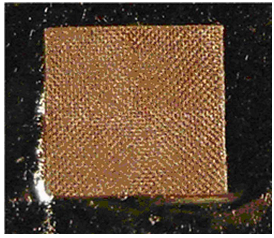

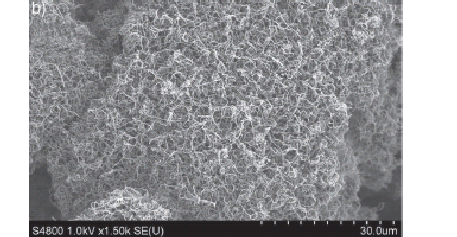

а)б)

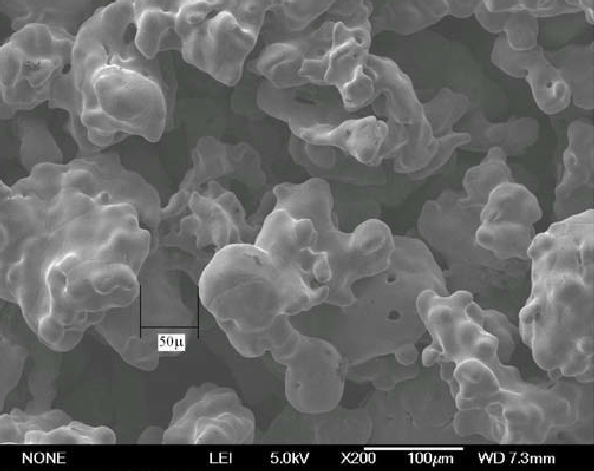

Рисунок

1.1 –

Вид

капиллярно-пористой

структуры из

спеченной медной

сетки (а)

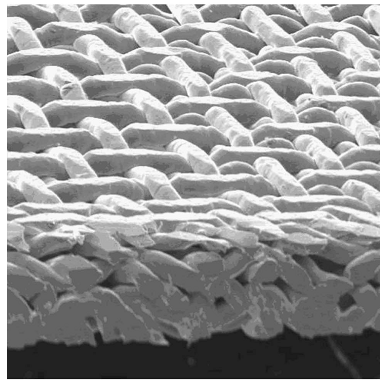

и SEM-фото спеченной

медной сетки (б)

В

полной мере этот вывод получил

подтверждение в дальнейших работах по

совершенствованию ТТАК. Так, в [17] был

исследован процесс кипения теплоносителя

– дистиллированной воды на пористой

поверхности испарителя из спеченной

медной сетки (рисунок 1.1). Спекание

проводили при температуре 1030 °C в

газовой смеси 75 % N2 и 25 % H2 в течение

2 ч. Было установлено, что процесс кипения

на поверхности капиллярно-пористой

структуры сильно зависит от ее

геометрических параметров, поскольку

теплоперенос осуществляется от источника

тепла через пористую структуру к

жидкости. Кроме того, капиллярно-пористая

структура осуществляет разделение

потоков жидкости и пара. Авторы [17]

у

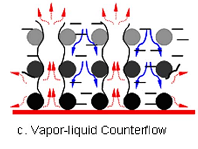

Рисунок 1.2 −

Потоки пара

и жидкости в капиллярно-пористой

структуре

Д

а)

б)

Рисунок

1.3 − Вид испарителя AGHP

с капиллярной структурой из

спеченного

медного порошка (а)

и вид пористой структуры (б)

Э

а) б)

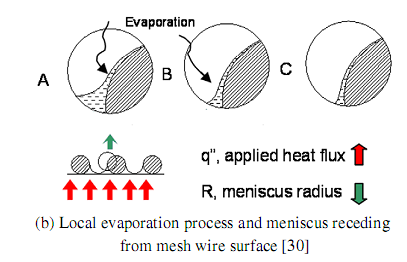

Рисунок

1.4 – Схема локального процесса испарения

(а)

и эволюция внешней части канавок

испарителя с увеличением тепловой

нагрузки (б)

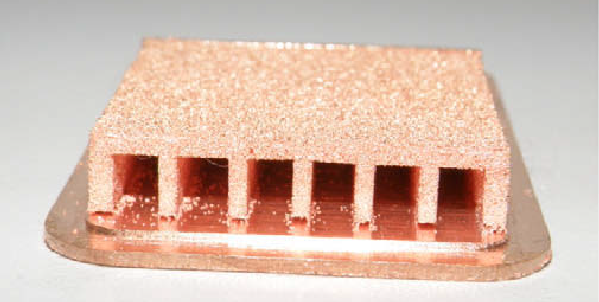

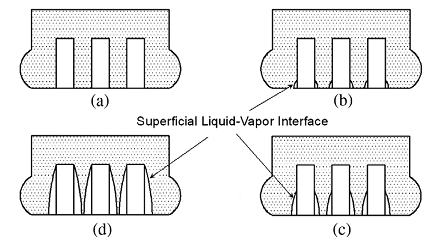

В [21] капиллярно-пористая структура на поверхности канавок ТТАК также получена спеканием медного порошка на медном испарителе размером 25,4×25,4×6,4 мм, содержащем двенадцать прямоугольных каналов с гидравлическим диаметром 1,7 мм (рисунок 1.5). Установлено, что пористый слой на канавках обеспечивает более стабильную работу испарителя, снижает величину температурного перепада с 6 °С для испарителя без пористой структуры до 1 °С при наличии капиллярно-пористой структуры и обеспечивает увеличение теплопередающей способности испарителя в 2,5–2,7 раза.

Б

Рисунок

1.5 – Вид спеченного слоя на медном

испарителе ТТАК

Т

а) б)

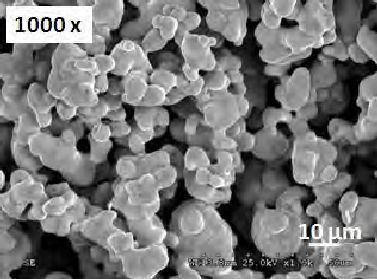

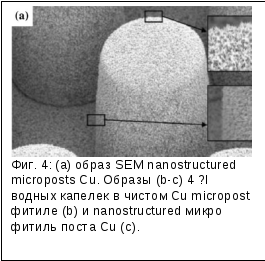

Рисунок

1.6 − СЭМ-фото капиллярно-пористых

структур, содержащих

систему медных

микростержней на подложке (а)

и

наноструктура на поверхности

микростержня (б)

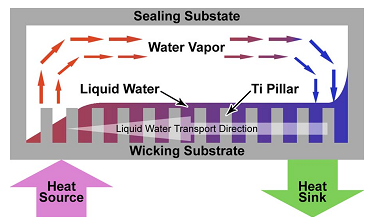

Рисунок

1.7 − Схема работы миниатюрной тепловой

трубы

Исследованиями функционирования испарителей миниатюрных двухфазных тепловых труб различного назначения и конструкции установлено, что основными причинами, ограничивающими теплопередающую способность испарителей, являются:

низкая транспортная способность капиллярной структуры в виде канавок, необходимая для перемещения жидкости из зоны конденсации в зону испарения;

низкая теплопроводность капиллярно-пористой структуры, необходимая для подвода тепла в зону испарения теплоносителя;

низкие гидрофильные свойства капиллярной структуры, которые необходимы для формирования устойчивой тонкой пленки теплоносителя, испарение которой и обеспечивает высокую эффективность теплоотвода.

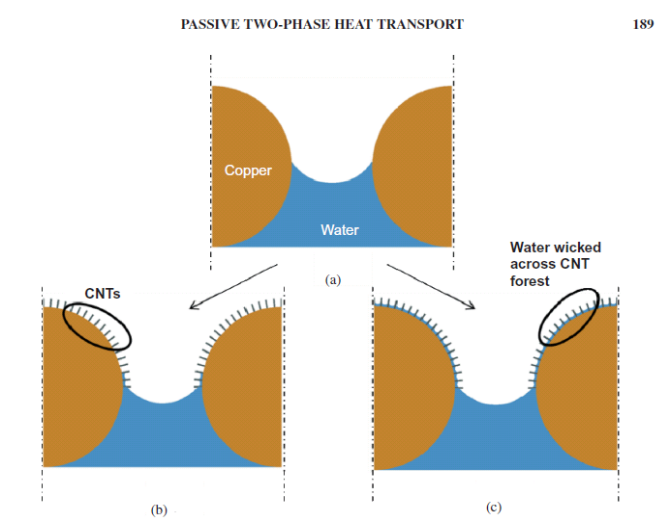

В качестве капиллярной структуры в миниатюрных тепловых трубах в настоящее время используют систему аксиальных канавок, спеченный порошок меди, металлические волокна или сетку, а также различные комбинации материалов и конструктивных приемов. Ни один из приведенных выше примеров реализации испарителя не позволяет обеспечить все выше перечисленные требования одновременно. Так, спеченный медный порошок обеспечивает необходимую проницаемость, но не обеспечивает гидрофильные свойства. Капиллярно-пористая структура, содержащая наноструктуру, например, на основе высокодисперсных оксидных систем, обладает высокими гидрофильными свойствами, но имеет очень низкую проницаемость и теплопроводность. С целью реализации всех выше перечисленных свойств капиллярно-пористой структуры и получения максимально возможной теплопередающей способности тепловой трубы в [6, 7] проведен анализ недостатков капиллярно-пористых структур различных конструкций и разработана математическая модель пористого тела, позволяющая рассчитать значения капиллярного давления, проницаемости, а также прогнозировать формирование и испарение тонкой пленки теплоносителя в нанопорах капиллярно-пористой структуры. Установлено, что капиллярно-пористая структура из спеченных частиц обладает самой большой проницаемостью для теплоносителя, а также обеспечивает тонкопленочное испарение, если обладает гидрофильными свойствами. С помощью простых теоретических моделей и оценочных расчетов показано, что теплопередающие свойства капиллярно-пористой структуры могут существенно повыситься в случае формирования бипористой структры путем осаждения на поверхность спеченного материала слоя наночастиц, формирующих систему нанопор. Показано, что одним из возможных вариантов формирования такой пористой композиции является выращивание на поверхности спеченных частиц меди с высокой проницаемостью (K~10-10 м2) слоя углеродных нанотрубок или нановолокон. Капиллярно-пористая структура осуществляет подвод жидкости в зону испарения, а система нанопор на поверхности капиллярно-пористой структуры обеспечивает не только высокое капиллярное давление в капиллярно-пористой структуре, но и формирование устойчивой тонкой пленки теплоносителя (рисунок 1.8) и, следовательно, более интенсивное парообразование. Кроме того, наноструктура на основе углеродных нанотрубок и нановолокон существенно снижает термическое сопротивление капиллярно-пористой структуры, что в совокупности должно существенно повысить теплопередающую способность испарителя.

А

Рисунок

1.8 − Схема

формирования тонкой пленки

жидкости в капиллярно-пористой структуре

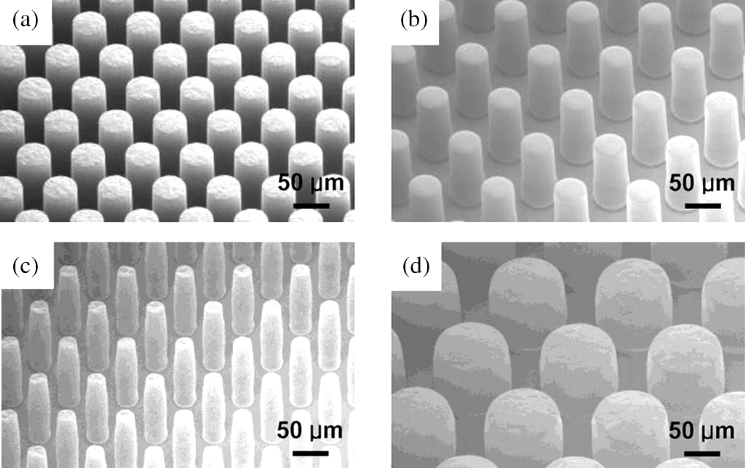

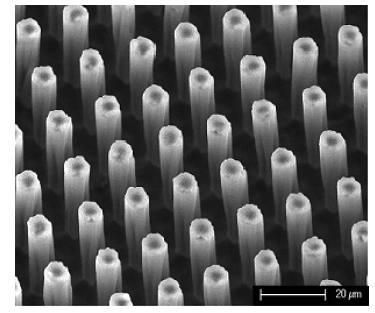

а) б)

Рисунок

1.9 − СЭМ-фото системы микростержней Ti

(а)

и наноструктуры (б)

поверхности микростержня

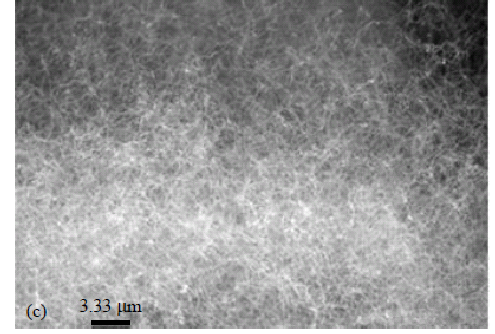

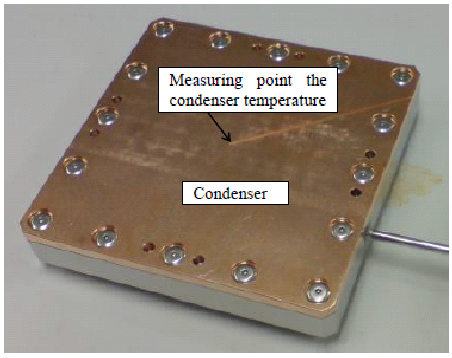

Рисунок

1.11 − СЭМ-фото структуры спеченного

медного испарителя, покрытого слоем

углеродных нанотрубок толщиной 0,5 мм

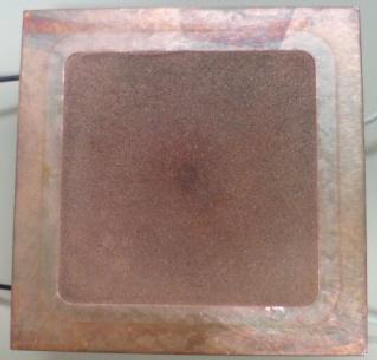

Рисунок

1.10 –

Вид испарителя из спеченного медного

порошка толщиной 1,5 мм (а)

и теплоотделителя в сборе (б)

Углеродные нанотрубки имели длину 20−25 мкм и диаметр 50−100 нм. Результаты исследований показали, что испаритель обладает теплопередающей способностью не менее 8,5 Вт/мм2 (теплоноситель − дистиллированная вода). Слой из углеродных нанотрубок позволяет существенно повысить гидрофильные свойства капиллярно-пористой структуры испарителя и снизить его термическое сопротивление на 20−37 % по сравнению с пористым материалом, не содержащим слоя нанотрубок. Были проведены также сравнительные испытания такого же испарителя, но с капиллярно-пористой структурой из медной сетки, которую закрепляли на подготовленной медной подложке методом диффузионной сварки. Установлено, что теплопередающая способность такого испарителя не превышает 2 Вт/мм2.

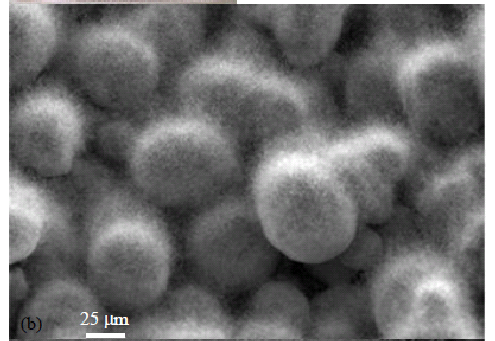

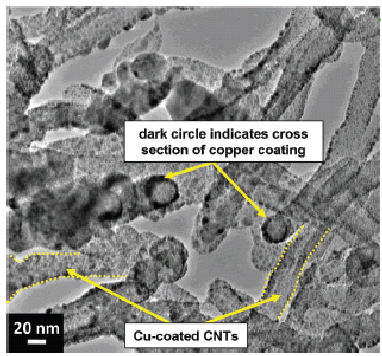

В

а)

б)

Рисунок

1.12 − СЭМ-фото композиционной

капиллярно-пористой структуры

Исследования, проведенные авторами [25], также позволили установить, что объединение микро- и наноструктуры в конструкции капиллярно-пористой структуре способствует ускорению процесса испарения теплоносителя. Проницаемый нанопористый слой на поверхности спеченных частиц медного порошка синтезирован в виде системы углеродных нанотрубок, которая существенно повысила гидрофильные свойства капиллярно-пористой структуры испарителя, в котором роль теплоносителя выполняла дистиллированная вода. Детальные исследования структуры с помощью СЭМ показали, что толщина наноструктурного слоя на поверхности частиц меди составляет несколько десятков нанометров (рисунок 1.12, а). Качественный тест показал хорошие гидрофильные свойства поверхностного слоя, поскольку при испытании капля воды моментально впитывалась углеродной наноструктурой. Структура наносистемы сформирована произвольно расположенными нанотрубками, между которыми расположены сообщающиеся между собой нанопоры (рисунок 1.12, б). Такая структура на поверхности спеченного порошка меди увеличивает поверхность теплопередачи на границе между капиллярно-пористой структурой и жидкостью при одновременно обеспечении большого количества центров парообразования. Таким образом, сочетание методов порошковой металлургии и нанотехнологий позволяет создать композиционную капиллярно-пористую структуру, которая имеет высокую теплопроводность, проницаемость, гидрофильные свойства, способствует формированию тонкой пленки жидкости и тем самым обеспечивает высокую скорость испарения и интенсивность теплопередачи.

В

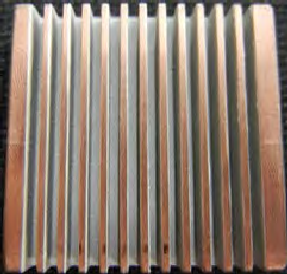

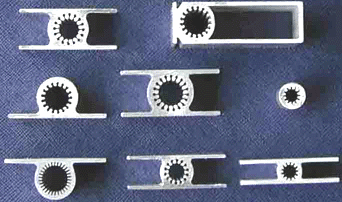

Рисунок

1.13 –

Вид алюминиевых

профилей с аксиальными

канавками

В [2] приведены конструктивные размеры алюминиевых профилей с различной конфигурацией канавок, на базе которых в ФГУП «НПО им. С.А. Лавочкина» разработаны и исследованы несколько ТТАК. Главные усилия исследователей направлены на улучшение транспортных характеристик ТТАК и увеличение теплопередающей способности. В настоящее время выполнение условия передачи теплового потока вплоть до Q = 300 Вт может быть достигнуто согласно [2] только путем увеличения числа тепловых труб.

Дальнейшее усовершенствование ТТАК возможно за счет нанесения на поверхность канавок тонкого слоя пористой структуры. Эксперименты, проведенные в [27] показали, что процесс теплообмена в испарителе ТТАК с пористым покрытием существенно интенсивнее по сравнению с аналогичным процессом в ТТАК без пористого покрытия. Авторы [28−30] для получения капиллярно-пористой структуры ТТАК предложили использовать оксид алюминия, который химически пассивен при контакте с большинством теплоносителей, таких как, например, аммиак, вода, пропилен, ацетон, а также спирты, включая этанол, метанол и т.п. В указанных выше публикациях впервые проанализированы и обобщенны результаты исследований структурных, теплофизических, капиллярно-транспортных и прочностных свойств капиллярно-пористой структуры на основе оксида алюминия. Для формирования капиллярно-пористой структуры использовали порошки оксида алюминия со средним размером частиц 5 мкм и 0,5 мкм, спеченные на воздухе. Коэффициент проницаемости спеченного материала составил (0,3–0,7)·10-13 м2, коэффициент теплопроводности 1,2–2,1 Вт/м·К, размер пор, определенный методом ртутной порометрии, 4−6 мкм, пористость 60−65 %. Механическая прочность спеченного материала при сжатии в зависимости от пористости в диапазоне пористости капиллярно-пористой структуры 55−75 % для спеченных образцов диаметром 12 мм и высотой 12 мм составила 9...24 МПа для порошка со средним размером частиц 5 мкм и 18...27 MПa для порошка со средним размером частиц 0,5 мкм. Авторы [28−30] не приводят режимов спекания, а также не указывают каким образом капиллярно-пористая структура размещена в корпусе ТТ, однако сама идея формирования ее на основе оксида алюминия является очень интересной.

На основании изложенного представляется очевидным, что одним из перспективных направлений работ в материаловедческом плане, ставящих целью совершенствование характеристик ТТ, является развитие теоретических представлений о создании композиционных материалов с заданной бипористой структурой, включающей наноразмерную составляющую, что вполне соответствует современным тенденциям, и соответствующих технологий получения таких материалов. При этом существующие сведения об опыте применения алюминиевых профилей для производства капиллярно-пористой структуры ТТАК, о перспективности оксида алюминия для изготовления капиллярно-пористых структур позволяют предположить, что совмещение указанных конкретных материалов в единое конструктивное целое может оказаться удачным сочетанием для ряда конструкций ТТ. Рост требований к сокращению материалоемкости, стоимости, к снижению массовых характеристик ТТ влечет необходимость оптимизации состава бипористых материалов и технологий их получения.