Kursovaya_po_TOMu_Bez_shutok_Versia_do_sdachi

.docxМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение ВПО

«Иркутский государственный технический университет»

Кафедра «СМ и ЭАТ».

Допускаю к защите

|

Руководитель |

|

|

|

подпись |

|

|

П.Е.Чимитов |

|

|

И.О.Фамилия |

|

|

|

Разработка технологического процесса изготовления элемента привода несущего винта вертолета. Вариант № 53. |

|

наименование темы |

Курсовая работа

по дисциплине

|

Технология обработки материалов. |

1.053.00.00. ПЗ

|

Выполнил студент группы |

|

СМ-13-2 |

|

|

|

А.Д.Сердюк |

|

|

|

|

Шифр группы |

|

подпись |

|

И.О.Фамилия |

|

|

Нормоконтроль |

|

|

|

|

|

П.Е.Чимитов |

|

|

|

|

|

|

подпись |

|

И.О.Фамилия |

|

|

Курсовая работа защищена с оценкой |

|

||||||

Иркутск, 2014

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 5

1 Описание детали 6

2 Материал для детали 7

3 Выбор способа получения заготовки 8

4 Изготовление детали 9

ЗАКЛЮЧЕНИЕ 13

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 14

ВВЕДЕНИЕ

В данной курсовой работе будет представлен полный технологический процесс изготовления детали элемента привода несущего винта вертолета. Полная схема процесса изготовления:

-

построение чертежа детали;

-

описание детали;

-

подборка материала для детали и вида поставки материала;

-

описание способа получения заготовки и эскиз данной заготовки;

-

описание изготовление детали.

1 Описание детали

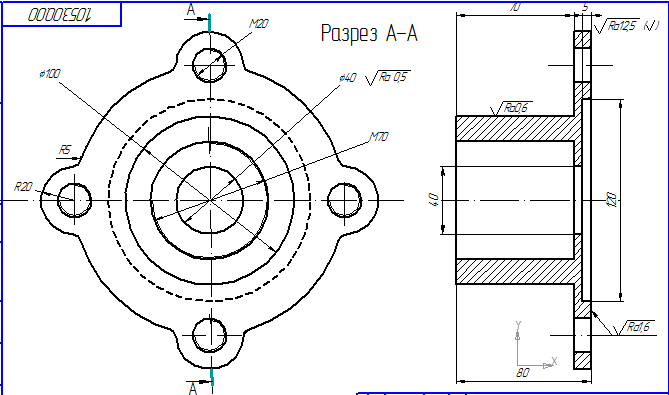

Элемент привода несущего винта вертолета предназначен для обеспечения управляемого горизонтального полета и совершения посадки. Деталь состоит из цилиндра и цилиндрического основания. Цилиндрическое основание высотой 10 мм (рисунок 1.1) снизу, а также внешняя поверхность цилиндра, высота которого равна 70 мм, имеют Ra 0,6. По краям основания имеются четыре отверстия с резьбой. Внутри детали имеется сквозное отверстие, состоящее из трех цилиндрических полостей различного диаметра и высоты. Полость диаметром 70 мм и протяженностью 70 мм имеет резьбу. Согласно условиям эксплуатации, данная деталь должна быть прочной, а также устойчивой к вибрациям.

Рисунок 1.1- Эскиз детали

2 Материал для детали

Деталь должна обладать высокой прочностью и вибрационной устойчивостью, поэтому для ее изготовления подойдет титановый деформируемый сплав ВТ22. Полуфабрикаты, изготавливаемые из данного сплава: листы, трубы, поковки, профили и проволока. Сплав сваривается всеми видами сварки. Детали из сплава ВТ22 могут длительно работать до температур 350—400 °С.

Химический состав: Fe до 0,5%, C до 0.1%, Si до 0.15%, V до 5%, N до 0,05%, Ti 79.4-86.3%, Al 4.4-5,7% , Zr до 0.3, O до 0.18, H до 0.015%.

Механические свойства: σв= 1030 МПа, δ5 = 6-8%, HB 10-1= 285 МПа.

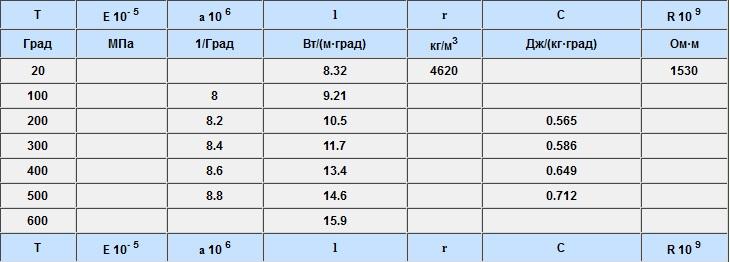

Физические свойства сплава ВТ22 (Таблица 2.1).

Таблица 2.1– Физические свойства сплава ВТ22

Вид полуфабриката: Пруток ВТ22 КР 203,5х78,5 ГОСТ 26492-85,

Сплав ВТ22 ГОСТ 19807 – 91.

3 Выбор способа получения заготовки

Вид поставки полуфабриката: пруток. Наиболее эффективный способ получения заготовки – горячая объемная штамповка в открытом штампе. Плоскость штампа расположена вдоль осевого сечения заготовки.

Обоснование: при использовании данного способа, обработка полуфабриката для создания заготовки даст примерное очертание детали (Заготовка, высота которой равна 83,5 мм, состоящей из цилиндра диаметра 103,5 мм, и цилиндрического основания с диаметром 203,5 мм и высотой равной 13,95 мм).

Метод: деформирование нагретой заготовки в специализированном инструменте (штампе), внутренняя полость которого определяет форму и размеры получаемого изделия.

Рисунок 3.1- Эскиз заготовки детали

4 Изготовление детали

Выбор технологических операций получения детали:

-

точение;

-

фрезерование;

-

сверление;

-

нарезание резьбы;

-

шлифование.

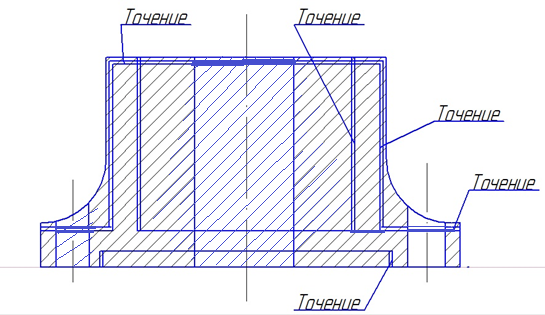

Получение поверхности цилиндра (рисунок 1.1), с диаметром 100 мм, из заготовки путем механической обработки, а именно точением.

Точение происходит в 2 этапа:

-

обработка поверхности обдирочным резцом (до диаметра цилиндра 103.5);

-

обработка чистовым резцом (0,45 мм припуск).

Получение поверхности цилиндрического основания (рисунок 1.1), диаметром 100 мм, фрезерованием.

Фрезерование в 3 этапа:

-

обработка боковой поверхности основания заготовки черновым фрезерованием цилиндрической фрезой (3 мм припуск) для придания необходимой формы;

-

обработка поверхности основания черновым фрезерованием торцевой фрезой (припуск 1,8 мм), для получения шероховатости равной Ra 12,5.

-

обработка нижней поверхности основания тонким фрезерованием торцевой фрезой (припуск 0,45 мм) для получения шероховатости равной Ra 1,6.

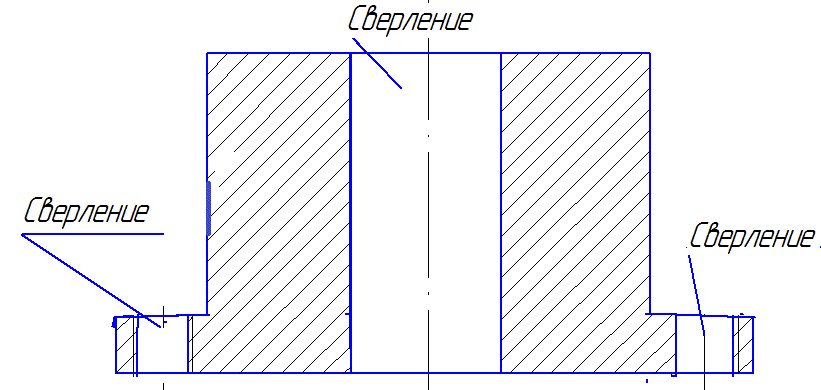

Четыре отверстия, расположенные по краям цилиндрического основания (рисунок 1.1), диаметром 16 мм, необходимо просверлить.

Центральное отверстие диаметром 39 мм получаем сверлением.

Сверху центрального отверстия имеется углубление диаметром 70 мм, протяженностью 70 мм. Данное углубление необходимо обработать точением (растачивание) до диаметра, равного 68 мм.

Растачивание происходит в 2 этапа:

-

обработка углубления черновым растачиванием (припуск 15 мм).

-

обработка углубления получистовым растачиванием (припуск 0,45 мм).

В нижней части основания детали имеется углубление протяженностью в 5 мм и диаметром 120 мм. Получение происходит методом точения (растачивания).

Растачивание происходит в 2 этапа:

-

обработка углубления черновым растачиванием (припуск 40 мм);

-

обработка углубления получистовым растачиванием (припуск 0,45 мм) до диаметра, равного 120 мм.

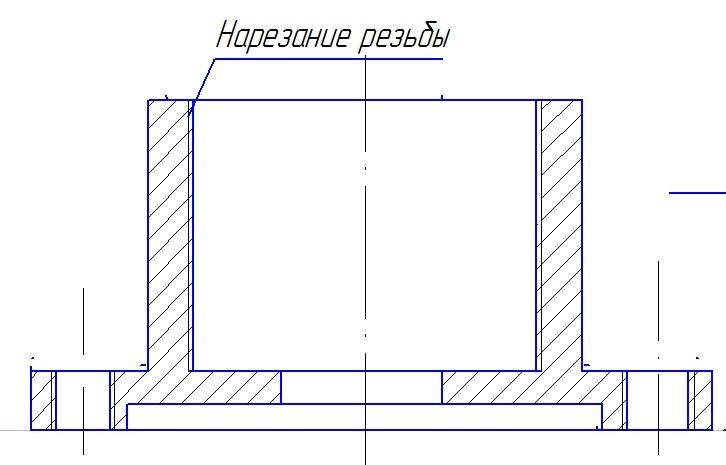

В детали имеются отверстия с резьбой. Нарезание резьбы будет происходить в 2 этапах:

-

нарезание резьбы метчиком М70;

-

нарезание резьбы четырех осевых отверстий М20.

В центральном отверстии имеется шероховатость равная Ra 0,5. Для получения данной шероховатости используем шлифование. Внешняя поверхность цилиндра имеет шероховатость Ra 0,6.

Шлифование происходит в 3 этапах:

-

обработка получистовым шлифованием (припуск 0,45 мм);

-

обработка чистовым шлифованием (припуск 0,4 мм);

-

обработка тонким шлифованием (припуск 0,3 мм) для получения шероховатости равной Ra 0,5.

Схема обработки детали.

При обработке точением, обрабатывается цилиндр и верхняя поверхность цилиндрического основания (рисунок 4.3) обдирочным резцом потом чистовым резцом.

Так же при обработке точением (растачиванием), обрабатывается центральное сквозное отверстие заготовки. Сначала обрабатывается углубление диаметром 70 мм (рисунок 4.3). Обработка осуществляется сначала черновым растачиванием, затем получистовым растачиванием.

В нижней части детали имеется углубление протяженностью 5 мм и диаметром 120 мм. Для получения углубления так же применяется обработка точением (растачиванием). Обработка проходит в два этапа. Первый этап заключается в обработке углубления черновым растачиванием. Второй этап представляет собой обработку углубления получистовым растачиванием для получения шероховатости Ra 12,5

Рисунок 4.3-Этап-точение

На этапе сверления в цилиндрическом основании (рисунок 4.1) просверливаем четыре отверстия диаметром 16 мм. Далее просверлим центральное отверстие диаметром 39 мм. В четырех отверстиях дополнительно нарезается резьба.

Рисунок 4.1- Этап-сверление

При черновом фрезеровании обрабатывается цилиндрическое основание (рисунок 4.2) цилиндрической фрезой, затем торцевой. Боковая поверхность основания обрабатывается черновым фрезерованием цилиндрической фрезой. Нижняя поверхность основания обрабатывается черновым фрезерованием торцевой фрезой. После идет обработка нижней поверхности чистовым фрезерованием торцевой фрезой, для получения шероховатости Ra 1,6.

Рисунок 4.2- Этап-фрезерование

Углубление центрального сквозного отверстия протяженностью 70 мм, имеет резьбу. Для этого была проведена операция нарезания резьбы М70 метчиком (Рисунок 4.4)

Рисунок 4.4- Этап-нарезание резьбы

В центральном отверстии детали имеется поверхность с шероховатостью Ra 0,5 (Рисунок 4.5). Для получения данной шероховатости поверхность проходит три этапа шлифования (получистовое, чистовое, тонкое шлифование). Внешняя поверхность цилиндра обрабатывается так же, в три этапа до получения шероховатости Ra 0,6.

Рисунок 4.5- Этап-нарезание резьбы

Изображение готовой детали показано на чертеже.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе был представлен весь технологический процесс изготовления элемента привода несущего винта вертолета. С помощью рассмотренных в работе этапов создания данной детали, был наглядно и подробно продемонстрирован каждый процесс. При помощи данных процессов, имеется возможность создать точную деталь в машиностроительном цехе любого технического завода.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Технология самолетостроения: Учебник для авиационных вузов/ А.Л. Абибов, Н.М. Бирюков [и др.].–М.: Машиностроение, 1982. – 551с;

-

Арзамасов Б.Н. Конструкционные материалы: справочник/ Под общ. ред. Б.Н. Арзамасова.–М.:Машиностроение,1990. – 687с;

-

Чимитов П.Е Методические указания по курсовой работе для студентов специальности "самолетостроение"/ П.Е Чимитов. – Иркутск: ИрГТУ, 2013 – 49с.