- •Составители: Валюхов Сергей Георгиевич

- •52 Введение

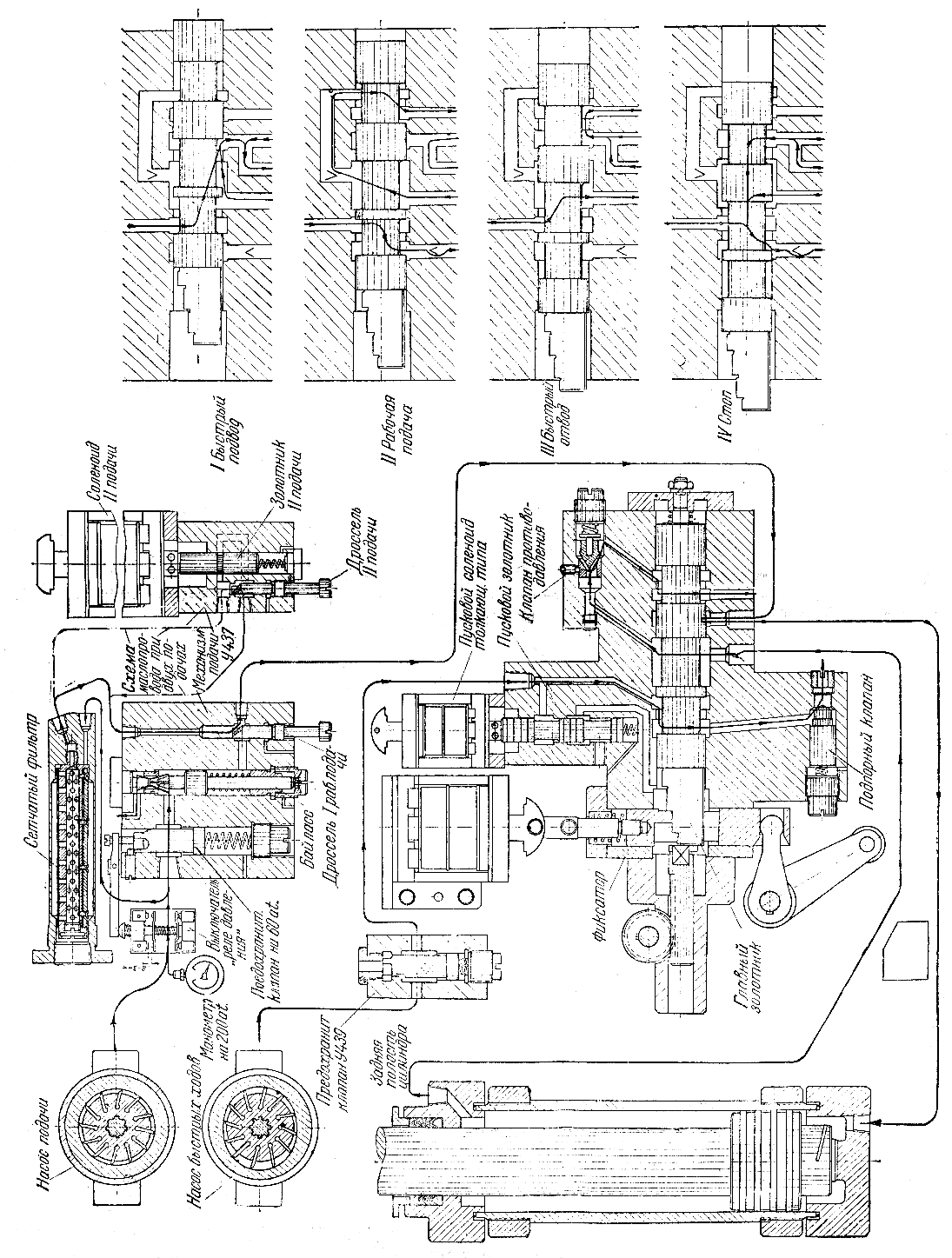

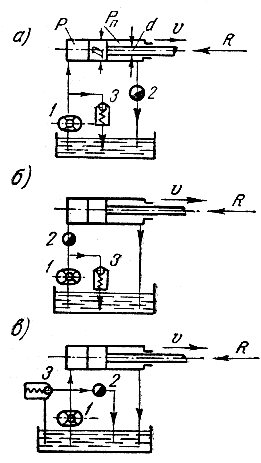

- •1. Гидравлическая схема сверлильно-расточного станка тяжелого типа с панелью управления у423

- •6. Гидравлическая схема двухстороннего алмазно-расточного станка для обработки шатунов фирмы ex-cell-0

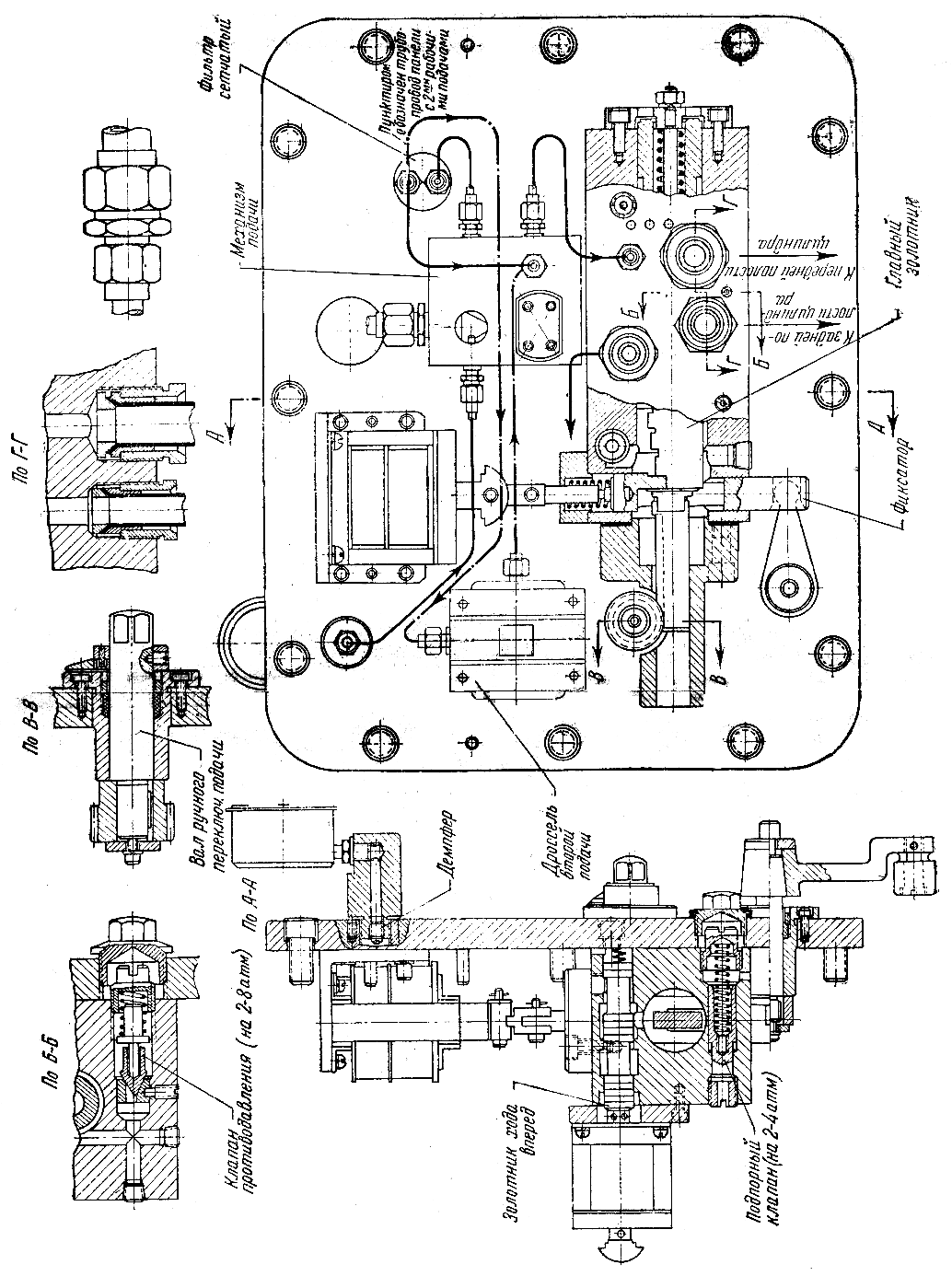

- •2. Гидравлическая схема сверлильно-расточных станков среднего типа с панелью управления типа у429

- •3. Гидравлическая схема сверлильно-расточного станка с панелью электрического управления у426

- •5. Гидравлическая схема токарного станка, предназначенного для обработки контуров щек коленчатых валов

- •4. Гидравлическая схема для станков малой мощности, предусматривающая питание системы от одного насоса

1. Гидравлическая схема сверлильно-расточного станка тяжелого типа с панелью управления у423

Эта гидравлическая схема (см. рис. 1) включает в себя следующие основные узлы:

а) сдвоенный лопастной насос У472 или У474 (рис. 2 и 3). Один из насосов (большего литража) используется для осуществления быстрых перемещений головки; второй насос малого литража - для подачи и быстрого хода головки вперед;

б) рабочий цилиндр типа, изображенного на рис. 4.

в) панель управления типа У423, в которой смонтированы контрольно-регулирующие механизмы и золотники управления (см. рис. 5);

Соединение указанных узлов друг с другом производится трубами. Гидравлическая схема предусматривает следующий цикл работы головки станка:

а) быстрое движение вперед;

б) подачу (панель У423 может быть изготовлена на одну или на две подачи);

в) выдержку на упоре (продолжительность определяется электрическим реле времени);

г) быстрое движение назад;

д) остановку в исходном положении.

Кроме того, возможна работа с перескоками, а при условии добавления дополнительных устройств - получение автоматического цикла ступенчатого сверления и подачи в направлении обратного хода.

П

3

Рис. 1. Гидравлическая схема сверлильно-расточного

с

4

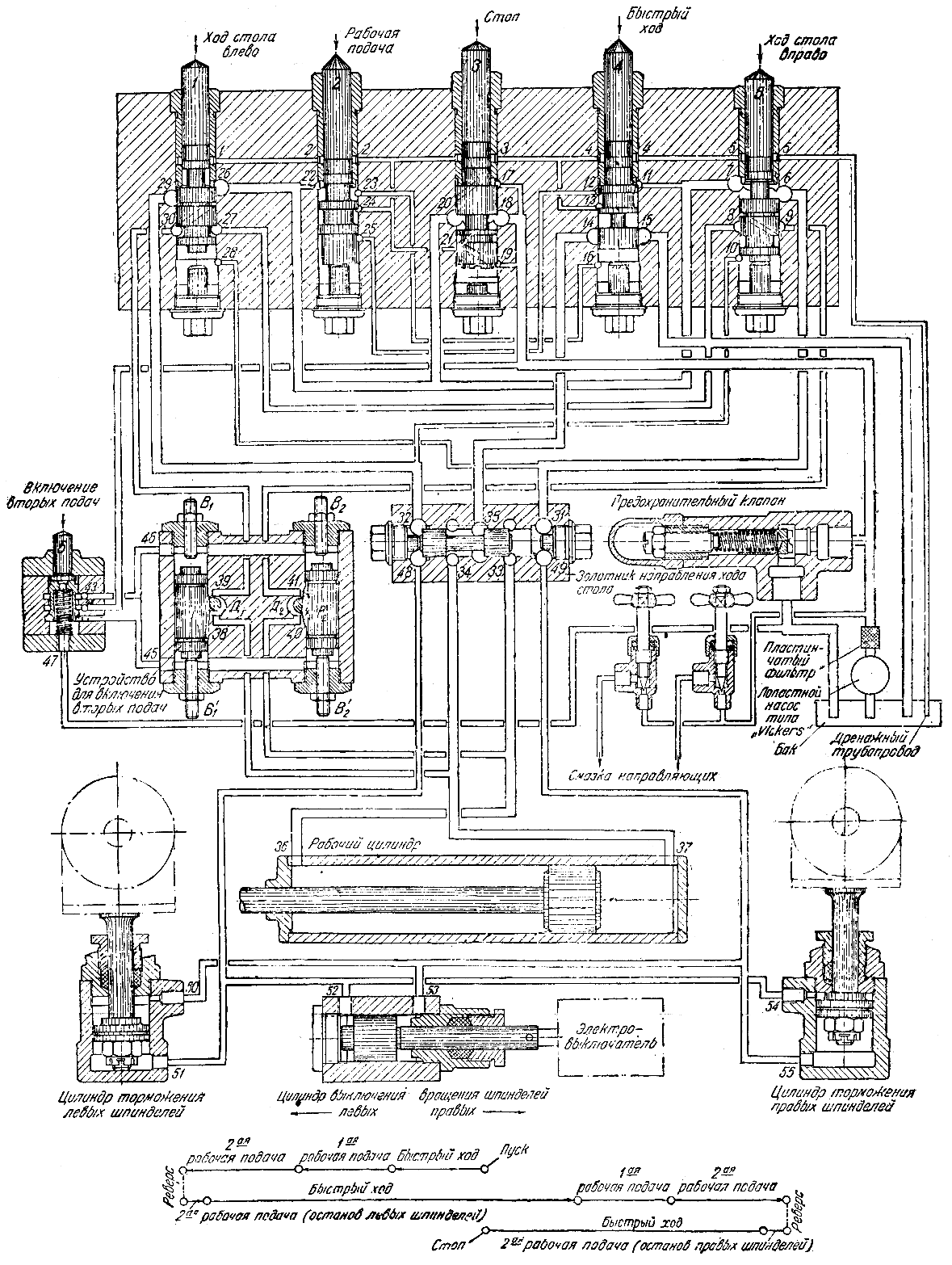

от насоса; нижние - сообщаются с баком. Оба плунжера, следовательно, занимают крайние нижние положения, соответствующие первым рабочим подачам стола. Переключения стола на вторые подачи производятся особыми кулачками, прикрепленными к столу (по одному для каждого направления хода стола) и перемещающими золотник 6 в нижнюю позицию. В этой позиции золотник соединяет нижние полости плунжеров Р1 и Р2 с насосом, а верхние - с баком. Благодаря этому плунжеры перемещаются в верхние позиции, соответствующие вторым рабочим подачам стола.

Кулачки, включающие вторые подачи стола, должны иметь длину, соответствующую длине обрабатываемого отверстия, чтобы на все время второй рабочей подачи золотник 6 был отжат книзу.

Гидравлическая схема предусматривает автоматическое выключение вращения соответствующих шпинделей и их торможение гидравлическим путем до предстоящего реверса рабочего стола после обработки отверстия как на одной, так и на другой стороне станка.

Торможение левых и правых шпинделей осуществляется отдельными цилиндрами. Выключение вращения шпинделей осуществляется особым цилиндром, поршень которого связан с толкателем электрического выключателя, имеющего две пары контактов. Одна из этих пар контактов находится в электроцепи левых шпинделей, другая - правых. Поршень упомянутого цилиндра, перемещаясь в мертвых точках хода стола из одной крайней позиции в другую, размыкает то одну, то другую электроцепь, выключая этим вращение одних или других шпинделей.

Ц

49

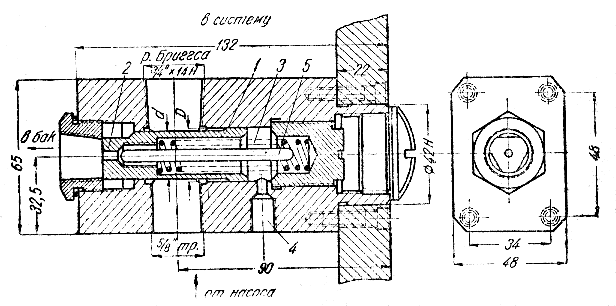

Как было сказано, дроссели Д1 и Д2 регулируют величину рабочей подачи стола - первый при ходе стола вправо, второй - при ходе стола влево.

Для получения вторых рабочих подач стола в каждую сторону его хода каждый дроссель должен автоматически переключаться с одной заранее настроенной установки на другую, тоже заранее настроенную.

Конструктивно эта

задача решена следующим образом. Оба

дросселя Д1

и Д2

заканчиваются шестеренками, находящимися

в зацеплении с зубцами, нарезанными на

плунжерах Р1

и Р2.

При перемещении плунжеров в осевом

направлении дроссели поворачиваются

вокруг своих осей, меняя этим величину

сечения своих дросселирующих канавок,

а следовательно и величину рабочей

подачи стола. Ход плунжеров вверх и вниз

можно ограничить винтами

![]() .

Винты

.

Винты

![]() и

и![]() устанавливаются таким образом, чтобы

при упоре в них плунжеров дроссели Д1

и Д2

заняли позиции, необходимые для получения

нужных величин первых рабочих подач (в

ту и в другую сторону хода стола).

Соответственно винты

устанавливаются таким образом, чтобы

при упоре в них плунжеров дроссели Д1

и Д2

заняли позиции, необходимые для получения

нужных величин первых рабочих подач (в

ту и в другую сторону хода стола).

Соответственно винты

![]() и

и![]() устанавливаются так, чтобы при упоре в

них плунжеров дроссели Д1

и Д2

заняли позиции, соответствующие требуемым

величинам вторых рабочих подач.

устанавливаются так, чтобы при упоре в

них плунжеров дроссели Д1

и Д2

заняли позиции, соответствующие требуемым

величинам вторых рабочих подач.

О

48

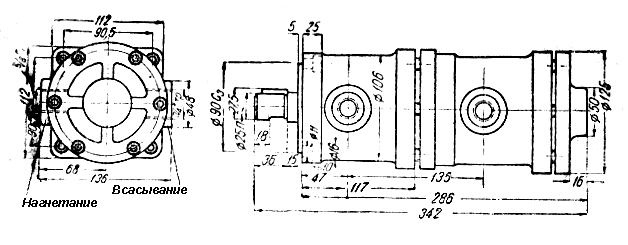

Рис. 2. Габаритные размеры лопастного насоса

двойного действия У472

Рис. 3. Габаритные размеры лопастного насоса

двойного действия У474

5

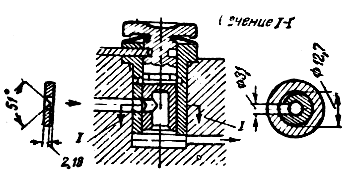

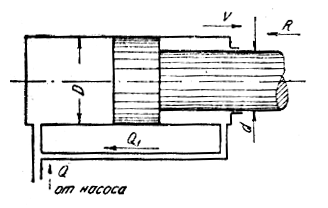

Рис. 4. Цилиндр типа 404С

Управление циклом производится при помощи двух соленоидов, смонтированных на панели, и упоров, воздействующих на рычаг переключения панели. Кроме того, предусмотрена возможность ручного управления, что осуществляется поворотом валика ручного переключения.

Цикл начинается включением пускового соленоида, который переводит пусковой золотник в нижнее положение, преодолевая действие пружины (рис. 1). К пусковому золотнику подводится жидкость от насоса быстрых ходов, причем давление в этой линии не может упасть ниже величины 2 - 3 атм, что определяется настройкой подпорного клапана. При включении пускового золотника масло направляется под левый торец главного золотника, который, преодолевая действие пружины, перемещается в крайнее правое положение, соответствующее быстрому ходу головки вперед, и фиксируется в этом положении фиксатором. При этом оба насоса подают масло в рабочий цилиндр согласно принципиальной схеме, изображенной на рис. 7, и головка быстро перемещается вперед.

К

6

сверлением 15 и далее с баком, т.е. откроет дорогу для вытекания масла из задней полости рабочего цилиндра и по второму пути, имеющему ничтожное гидросопротивление в сравнении с сопротивлением первого; это соответствует быстрому ходу стола.

Рис. 37. Дроссель типа Ex-Сell-O с эксцентричной проточкой

При ходе стола влево, когда золотник направления хода стола занимает правую позицию во время рабочей подачи, масло, вытесняемое из задней полости рабочего цилиндра (в предыдущем случае она была передней), сливается в бак через дроссель Д2. Свободный слив масла в бак во время быстрого хода стола идет по прежнему пути, т.е. через золотник 4.

Так как дроссели Д1 и Д2, регулирующие скорость рабочей подачи стола при его движении вправо и влево, непосредственно присоединены к правой и левой полостям рабочего цилиндра, гидравлическая схема должна быть построена так, чтобы дроссель, сообщающийся во время быстрого хода стола в данном направлении с рабочей полостью цилиндра, разобщался с баком. В противном случае во время быстрых ходов стола часть жидкости из насоса утекала бы через этот дроссель в бак, уменьшая скорость быстрого хода стола.

Д

47

лотник 5 по следующему пути: сверление 31, канал, сверление 6, косое сверление в золотнике 5, сверление 8, канал, трубопровод и бак.

Таким образом, золотники 1 и 5 управляют золотником направления хода стола, а последний в свою очередь управляет направлением хода рабочего стола, направляя поток масла от насоса в правую или левую полость рабочего цилиндра. Определенной позиции золотников 1 и 5 соответствует определенная позиция золотника направления хода стола и, следовательно, соответствующее направление потока масла от насоса в правую или левую полость рабочего цилиндра, от чего зависит направление хода стола. При перемещении золотника 1 вниз золотник направления хода стола перемещается вправо, поток масла от насоса поступает в правую полость рабочего цилиндра - рабочий стол идет влево. При перемещении золотника 5 вниз золотник направления хода стола передвинется влево, поток масла от насоса поступает в левую полость рабочего цилиндра - рабочий стол идет вправо.

Выход масла из рабочего цилиндра происходит следующим образом.

Как видно из схемы, при том или ином направлении хода стола масло, вытесняемое из той полости рабочего цилиндра, которая для данного направления хода стола является задней, или, иными словами, полостью противодавления, может сливаться в бак по двум путям.

П

46

Рис. 5. Панель управления типа У423

7

Рис. 6. Регулятор скорости типа Natco

8

Для устранения этого в золотнике 3 сделаны два косых друг с другом встречающихся сверления. Эти сверления расположены таким образом, что при остановке стола, т.е. при перемещении золотника 3 в нижнее положение, они соединяют сверление 20 с дренажной сетью 3, давая выход в бак маслу, проникающему в гидросеть при остановке стола.

При пуске стола в ход золотник 3 поднимается рукояткой вверх и открывает доступ потоку масла от насоса в гидросистему станка. Поток масла, пройдя через этот золотник в сверление 20, направляется по каналам 20 - 26 и 20 - 7 к золотникам 1 и 2, управляющим направлением хода стола.

Дальнейшее направление потока масла зависит от положения золотников 1 и 5. Если эти золотники занимают указанные на схеме позиции, поток масла из сверления 7 поступает через золотник 5 в сверление 6 и отсюда по каналу через сверление 31 в правую полость так называемого золотника направления хода стола. Под давлением масла этот золотник передвигается влево и открывает доступ потоку масла в сверление 33 и отсюда по трубопроводу в левую полость рабочего цилиндра, чем осуществляется движение стола вправо. При указанном выше перемещении золотника направления хода стола влево масло, вытесняемое при этом из левой полости этого золотника, сливается в бак через золотник 1 по следующему пути: сверление 32, канал, сверление 29, косое сверление в золотнике 1, сверление 27, канал, трубопровод и бак.

Е

45

Рис. 36. Принципиальные схемы дроссельного регулирования

с

44

Рис. 7. Способ включения цилиндра с односторонним

штоком в гидросистему для достижения одинаковых

скоростей перемещения поршня в обоих направлениях

подает масло в переднюю полость цилиндра через регулятор скорости (механизм подачи У437), работающий по принципиальной схеме, изображенной на рис. 6. Для фильтрации масла, поступающего к дросселю, предназначен сетчатый фильтр У826.

Выход масла из задней полости цилиндра в бак происходит через клапан противодавления, который регулируется на давление 3 - 8 атм, что обеспечивает более плавный ход головки.

Е

9

Рис. 8. Клапан типа У439

При отходе предохранительного клапана вниз (когда головка находит на мертвый упор) рычаг поворачивается и срабатывает конечный выключатель, включающий реле времени; реле после необходимой выдержки включает соленоид обратного хода; последний поднимает фиксатор на определенное расстояние, и главный золотник под действием пружины занимает положение обратного хода. При этом масло от насоса быстрых ходов поступает в заднюю полость цилиндра и головка быстро отходит назад.

В конце обратного хода соответствующий упор нажимает на рычаг переключения, который поднимает фиксатор в крайнее верхнее положение. Тогда главный золотник занимает крайнее левое положение, при котором оба насоса разгружаются на бак; насос быстрых ходов сообщается с баком через подпорный клапан, что обеспечивает создание давления, необходимого для переключения главного золотника в положение быстрого подвода при пуске станка. Предохранение системы от перегрузки при быстром подводе и отводе осуществляется клапаном типа У439, включенным в линию насоса быстрых ходов.

П

10

Р

43