Lektsia_Zubchatye_peredachi_i_kolesa

.pdfМодуль «Нормирование точности зубчатых передач и колес»

Введение

В данном материале рассмотрим особенности нормирования зубчатых передач и колес, элементы расчета и конструирования. Данный материал связан с теорией мо-

дуля «Разъемные соединения. Нормирование точности шпоночных и шлицевых со-

единений».

Зубчатые механизмы являются наиболее распространенным в машиностроении и приборостроении видом механических передач. Такие передачи применяют для пере-

дачи вращательного движения с одного вала на другой или для преобразования вра-

щательного движения в поступательное и изменение скорости вращения валов.

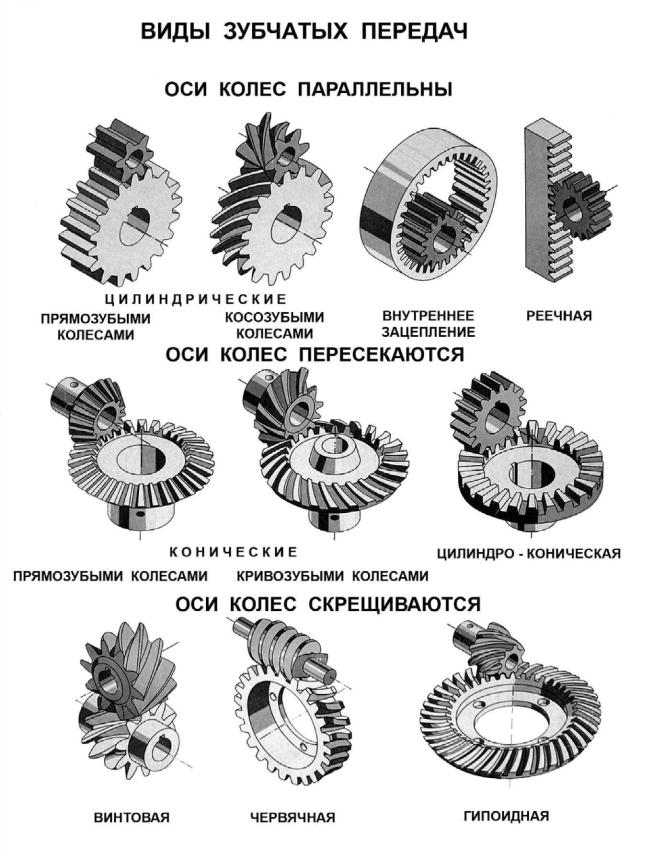

Зубчатые передачи можно классифицировать по различным признакам.

По характеру расположения валов:

–с параллельными осями;

–с пересекающимися осями;

–с скрещивающимися осями.

По форме профилей зубьев:

–эвольвентные;

–циклоидальные;

–круговые и другие.

Передачи с внешним и внутренним зацеплением.

В зависимости от назначения передачи зубья могут быть прямыми, косыми, шев-

ронными, криволинейными (рисунок 1). Общий вид зубчатой передачи представлен на рисунке 2. В настоящее время эвольвентные передачи получили наибольшее рас-

пространение.

Рисунок 1 – Виды зубчатых передач

Рисунок 2 – Общий вид зубчатой передачи

1.1 Основные понятия в теории зубчатых передач

Рассматриваемые основные понятия зубчатой передачи даны в соответст-

вии с ГОСТ 6530 и представлены глоссарии электронного курса в категории

«Зубчатые передачи».

1.2 Элементы зубчатого колеса

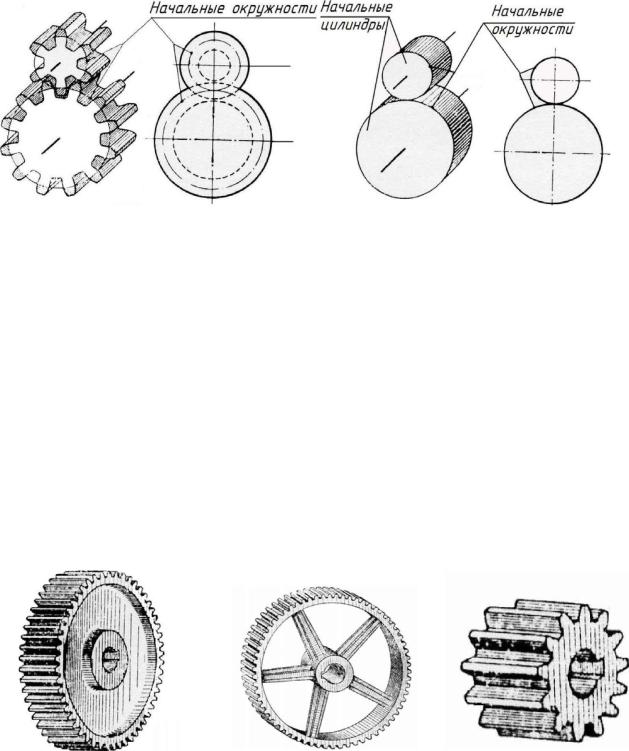

Наиболее часто в различных машинах применяют зубчатые колёса средне-

го диаметра (примерно от 80 до 200 мм). Такие колёса изготавливают дисковы-

ми (рисунок 3а). Колёса большего диаметра делают со спицами (рисунок 3б), а

небольшого – сплошным, т.е. без диска и без спиц (рисунок 3в).

а) б) в)

а - дисковое зубчатое колесо; б - зубчатое колесо со спицами; в - сплошное зубчатое колесо

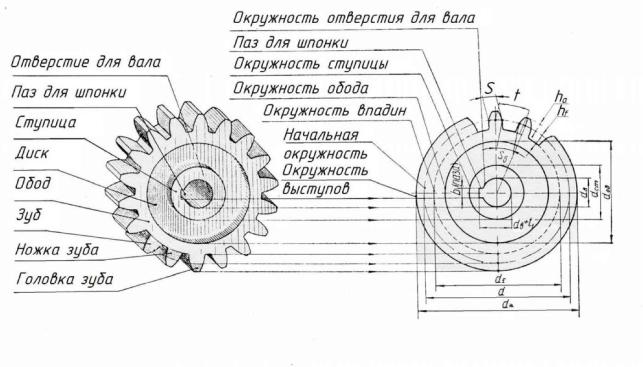

Рисунок 3 – Виды зубчатых колес Основными элементами зубчатого колеса (рисунок 4) являются зубья, ка-

ждый зуб состоит из головки зуба и ножки.

Рисунок 4 – Условные изображения элементов зубчатого колеса Зубья находятся на ободе колеса и вместе с ободом составляют зубчатый

венец, более тонкая часть колеса - диск соединяет ступицу с ободом, внутри ступицы делают отверстие для вала с пазом для шпонки. Шлицевое соедине-

ние представлено на рисунке 4 показаны условные изображения элементов зуб-

чатого колеса.

Основным геометрическим параметром, определяющим все элементы пе-

редачи, является модуль m, который выбирается в зависимости от передаваемой нагрузки из нормального ряда модулей по ГОСТ 9563.

Зубчатые колеса с модулем от 0,05 мм до 1 мм принято называть мелкомо-

дульными; от 1 до 10 мм – среднемодульными и свыше 10 мм − крупномодуль-

ными.

Мелкомодульные передачи (m 1) используются при малых нагрузках (в

приборостроении, при ручном приводе). Чем больше передаваемая нагрузка,

тем больше должен быть модуль и ширина зубчатого венца В. Рекомендуется принимать В = (3…15) m.

Число зубьев колес принято обозначать буквой Z а в передаче для ведуще-

го (шестерни) и ведомого колес - Z1 и Z2 соответственно.

В зубчатой передаче число оборотов зависит от числа зубьев колеса.

Передаточное число i = n1 = z2 , где n1 и n2 число оборотов в минуту ве- n2 z1

дущего и ведомого колеса.

Межосевое расстояние (делительное) в передаче a = m(Z1+Z2)/2.

К основным параметрам зубчатого колеса 1относятся:

da – окружность вершин – это самая большая окружность, ограничиваю-

щая вершины головок зубьев колес: её условно изображают сплошной основ-

ной линией.

d – делительная окружность (диаметр делительной окружности), деля-

щая каждый зуб на две неравные части: меньшую – головку зуба и большую – ножку зуба: её условно изображают штрихпунктирной тонкой линией.

df – окружность впадин, - окружность впадин, проходящая по очертаниям впадин между зубьями: её условно изображают сплошной тонкой линией.

dоб – окружность обода, обозначающая внутреннее очертание обода. dст – окружность ступицы, обозначающая внешнее очертание ступицы. dВ – диаметр окружности отверстия для вала.

h – высота зуба.

ha – высота головки зуба. hf – высота ножки зуба.

Pn – нормальный шаг зубьев – кратчайшее расстояние по делительной или начальной поверхности зубчатого колеса между эквидистантными од-

ноименными теоретическими линиями соседних зубьев.

S – толщина зуба по делительной окружности S = pt /2 = π m/2 на высоте головки зуба ha; толщина зуба по постоянной хорде Sc=1,387 m, измеренная на высоте hc=0,7476 m от вершины зуба. Этот показатель не зависит от числа зубьев колеса, а зависит только от модуля;

Z – число зубьев.

1 Основные формулы расчета каждого из показателей приведены в методическом указании к выполнению задания, выложенному в электронном курсе в модуле 6 «Нормирование точности зубчатых передач и колес»

m – нормальный модуль зубьев – это линейная величина в π раз мень-

шая нормального шага зубьев. Модуль – это число, которое показывает сколько миллиметров диаметра делительной окружности приходится на один зуб зубчатого колеса.

bпаза – ширина шпоночного паза. tj – глубина шпоночного паза.

Длина общей нормали это расстояние между двумя параллельными плоскостями, касательными к двум разноименным, активным боковым поверх-

ностям зубьев колеса. Номинальное значение длины общей нормали определя-

ется по формуле:

W=pt (Zw−1) +S,

где Zw= 0,111 z + 0,5 или Zw= z/9+1 – число охватываемых при измерении зубьев, которое необходимо округлять до ближайшего целого числа (см.

таблицу 1). Для колес с углом зацепления формула принимает вид:

W=m [1,476 (2Zw - 1) +0,014 Z].

Длина общей нормали прямо пропорциональна модулю, поэтому в табли-

цах справочников указывается значение длины общей нормали для m=1 (см.

таблицу 1). При изменении модуля табличное значение необходимо умножить на величину модуля.

Средняя длина общей нормали определяется по результатам измерения всех длин у колеса от зуба к зубу, как среднее арифметическое значение:

|

z |

|

|

|

|

Wi |

|

W1 W2 ... Wz |

. |

Wm |

1 |

|

||

z |

|

|||

|

|

z |

||

Ввиду погрешностей обработки, у одного зубчатого колеса длина общей нормали изменяется от зуба к зубу.

Для размещения смазки и исключения заклинивания требуется увеличи-

вать или уменьшать толщину зуба. Теоретическое зацепление считается двух-

профильным, когда контакт идет по обеим сторонам зуба.

Реальная передача имеет однопрофильное зацепление, т.е. по рабочим профилям контакт, а по нерабочим зазор.

Таблица 1– Геометрические параметры зубчатого колеса при m = 1, α= 20 °С

Число |

Количе- |

Длина |

Диаметр |

|

|

Количе- |

Длина |

Диаметр |

зубьев |

ство охва- |

общей |

основной |

|

Число |

ство охва- |

общей |

основной |

Z |

тываемых |

норма- |

окружно- |

|

зубьевZ |

тываемых |

норма- |

окруж- |

коле- |

зубьев |

ли |

сти |

|

колеса |

зубьев |

ли |

ности |

са |

Zw |

W, мм |

db, мм |

|

|

Zw |

W, мм |

db, мм |

12 |

|

4,596 |

11,276 |

|

51 |

|

16951 |

47,924 |

|

|

|

|

|

|

|

|

|

15 |

|

4,938 |

14,095 |

|

52 |

6 |

16,965 |

48,864 |

|

|

|

|

|

|

|

|

|

16 |

2 |

4,652 |

15,035 |

|

53 |

16,978 |

49,804 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

17 |

|

4,666 |

15,975 |

|

54 |

|

16,992 |

50,743 |

|

|

|

|

|

|

|

|

|

18 |

|

4,680 |

16,914 |

|

55 |

|

19,959 |

51,683 |

|

|

|

|

|

|

|

|

|

20 |

|

7,660 |

18,794 |

|

56 |

|

19,973 |

52,623 |

|

|

|

|

|

|

|

|

|

22 |

|

7,688 |

20,673 |

|

57 |

|

19,987 |

53,562 |

23 |

|

7,702 |

21,613 |

|

58 |

7 |

20,001 |

54,502 |

|

|

|

|

|

|

|

|

|

24 |

3 |

7,716 |

22,557 |

|

59 |

|

20,015 |

55,442 |

|

|

|

|

|

|

|

|

|

25 |

|

7,730 |

23,492 |

|

60 |

|

20,029 |

56,382 |

|

|

|

|

|

|

|

|

|

26 |

|

7,744 |

24,432 |

|

62 |

|

20,057 |

58,261 |

|

|

|

|

|

|

|

|

|

27 |

|

7,758 |

25372 |

|

65 |

|

23,051 |

61,08 |

|

|

|

|

|

|

|

|

|

28 |

|

10,725 |

26,311 |

|

66 |

|

23,065 |

62,02 |

|

|

|

|

|

|

8 |

|

|

29 |

|

10,739 |

27,251 |

|

68 |

23,093 |

63,899 |

|

|

|

|

|

|

|

|

|

|

30 |

|

10,753 |

28,191 |

|

70 |

|

23,121 |

66,778 |

31 |

|

10,767 |

29,13 |

|

72 |

|

23,149 |

67,578 |

|

4 |

|

|

|

|

|

|

|

32 |

10,781 |

30,07 |

|

75 |

|

26,051 |

70,477 |

|

|

|

|

|

|

|

|

|

|

33 |

|

10,795 |

31,001 |

|

76 |

|

26,157 |

71,416 |

|

|

|

|

|

|

9 |

|

|

34 |

|

10,809 |

31,95 |

|

78 |

26,185 |

73,296 |

|

|

|

|

|

|

|

|

|

|

35 |

|

10,872 |

32,889 |

|

79 |

|

26,199 |

74,236 |

|

|

|

|

|

|

|

|

|

36 |

|

10,836 |

33,829 |

|

80 |

|

26,213 |

75,175 |

|

|

|

|

|

|

|

|

|

37 |

|

13,803 |

34,769 |

|

82 |

|

29,194 |

77,055 |

|

|

|

|

|

|

10 |

|

|

38 |

|

13,817 |

35,708 |

|

85 |

29,236 |

79,874 |

|

|

|

|

|

|

|

|

|

|

39 |

|

13,831 |

36,648 |

|

90 |

|

29,306 |

84,572 |

|

|

|

|

|

|

|

|

|

40 |

|

13,845 |

37,588 |

|

92 |

|

32,286 |

86,452 |

|

5 |

|

|

|

|

|

|

|

41 |

13,859 |

38,527 |

|

94 |

|

32,314 |

88,331 |

|

|

|

|

|

|

|

11 |

|

|

42 |

|

13,873 |

39.467 |

|

95 |

32,328 |

89,271 |

|

|

|

|

|

|

|

|

|

|

43 |

|

13,887 |

40,407 |

|

98 |

|

32,369 |

92,09 |

|

|

|

|

|

|

|

|

|

44 |

|

13,900 |

41,346 |

|

100 |

|

32,398 |

93,97 |

|

|

|

|

|

|

|

|

|

45 |

|

13,914 |

42,286 |

|

100 |

12 |

35,350 |

93,97 |

|

|

|

|

|

|

|

|

|

46 |

|

16,881 |

43,226 |

|

105 |

35,420 |

98,668 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

47 |

|

16,895 |

44,166 |

|

108 |

|

38,414 |

101,468 |

|

6 |

|

|

|

|

|

|

|

48 |

16,909 |

45,105 |

|

110 |

13 |

38,442 |

103,336 |

|

|

|

|

|

|

|

|

|

|

49 |

|

16,923 |

46,045 |

|

122 |

38,47 |

105,246 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

50 |

|

16,937 |

46,985 |

|

115 |

|

38,512 |

108,066 |

|

|

|

|

|

|

|

|

|

Величина бокового зазора зависит от условий эксплуатации: температуры,

смазки, нагрузки, условий загрязнения и других требований (см. пункты «Сте-

пени точности и виды сопряжения» и «Выбор степени точности зубчатой пере-

дачи»).

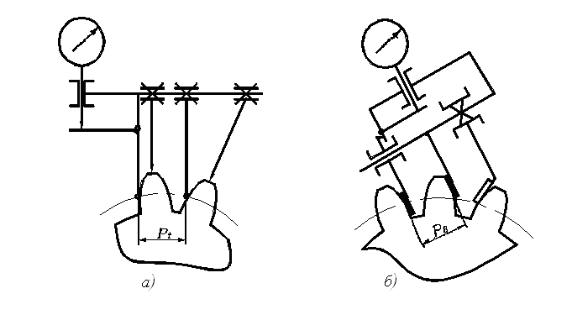

У зубчатого колеса различают окружной шаг по делительной окружности: pt=360/Z= m,

и шаг зацепления или основной шаг (шаг по основной окружности): pb=pt cos = m cos .

Рисунок 5 – Схема измерения шаговых параметров зубчатого колеса:

a - окружного шага; б - шага зацепления

Контроль окружного шага может быть выполнен накладным шагомером или универсальным зубоизмерительным прибором. Базирующие наконечники опираются на наружный (или внутренний) диаметр (рисунок 5, а). Широко ис-

пользуется метод измерения от «первого шага», принятого за номинальное зна-

чение с определением отклонений от него. Измерив по всей окружности Z раз,

можно построить график и определить накопленную погрешность окружного шага.

Шаг зацепления (основной шаг) контролируется в плоскости, касательной к основному цилиндру (рисунок 5, б). Настройка прибора производиться на

ноль по блоку кольцевых мер длины, равному номинальному значению шага зацепления. Метод измерения относительный, так как прибор показывает по-

грешность шага зацепления:

рb = рbr – рb ном.

2 Допуски цилиндрических зубчатых передач

Точность изготовления зубчатых передач и червячных колес задается сте-

пенью по нормам кинематической точности, плавности работы и контакта зубь-

ев в передаче, а требования к боковому зазору – видом сопряжений и видом до-

пуска бокового зазора. К нормам точности относятся допуски и отклонения, ог-

раничивающие отдельные виды погрешностей.

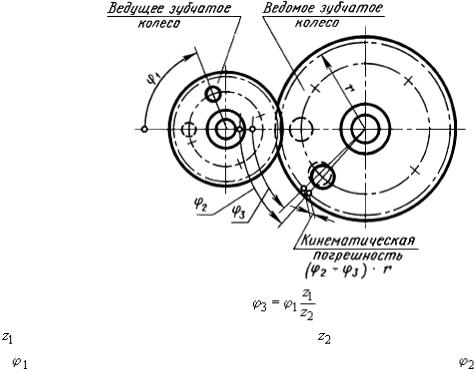

1 Кинематическая погрешность передачи – разность между действи-

тельным и номинальным (расчетным) углами поворота ведомого зубчатого ко-

леса передачи. Выражается в линейных величинах длиной дуги его делитель-

ной окружности (Рисунок 6).

,

где |

– число зубьев ведущего зубчатого колеса; |

- число зубьев ведомого зубчатого ко- |

|

леса; |

- действительный угол поворота ведущего зубчатого колеса; |

- действительный |

|

угол поворота ведомого зубчатого колеса;  - номинальный угол поворота ведомого зубчатого колеса

- номинальный угол поворота ведомого зубчатого колеса

Рисунок 6

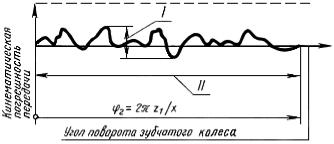

1.1 Наибольшая кинематическая погрешность передачи  – наибольшая алгебраическая разность значений кинематической погрешности передачи за полный цикл изменения относительного положения зубчатых колес (т.е. в пре-

– наибольшая алгебраическая разность значений кинематической погрешности передачи за полный цикл изменения относительного положения зубчатых колес (т.е. в пре-

делах числа оборотов большего зубчатого колеса, равного частному от деления числа зубьев меньшего зубчатого колеса на общий наибольший делитель чисел зубьев обоих зубчатых колес передачи) (Рисунок 7).

- угол поворота большего колеса;

- угол поворота большего колеса;  - общий наибольший делитель чисел зубьев

- общий наибольший делитель чисел зубьев  и

и  соответственно шестерни и колеса; I - наибольшая кинематическая погрешность передачи

соответственно шестерни и колеса; I - наибольшая кинематическая погрешность передачи  ; II - полный цикл изменения относительного положения зубчатых колес

; II - полный цикл изменения относительного положения зубчатых колес

Рисунок 7

1.2 Допуск на кинематическую погрешность передачи

2 Кинематическая погрешность зубчатого колеса – разность между действительным и номинальным (расчетным) углами поворота зубчатого коле-

са на его рабочей оси, ведомого измерительным зубчатым колесом при номи-

нальном взаимном положении осей вращения этих колес. Выражается в линей-

ных величинах длиной дуги делительной окружности.

Примечания: 1 Под рабочей осью зубчатого колеса понимается ось, вокруг которой оно вращается в передаче.

2 Под измерительным зубчатым колесом понимается зубчатое колесо повышенной точности, применяемое в качестве измерительного элемента для однопрофильного и двух-

профильного методов контроля зубчатых колес.

2.1 Наибольшая кинематическая погрешность зубчатого колеса  – наи-

– наи-

большая алгебраическая разность значений кинематической погрешности зуб-

чатого колеса в пределах его полного оборота (Рисунок 8).