Lektsia_Zubchatye_peredachi_i_kolesa

.pdf

27 Гарантированный боковой зазор  – наименьший предписанный боковой зазор.

– наименьший предписанный боковой зазор.

27.1 Допуск на боковой зазор

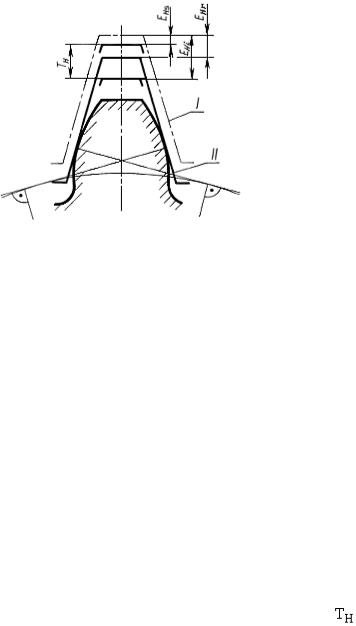

28 Дополнительное смещение исходного контура  – дополнительное смещение исходного контура от его номинального положения в тело зубчатого колеса, осуществляемое с целью обеспечения в передаче гарантированного бо-

– дополнительное смещение исходного контура от его номинального положения в тело зубчатого колеса, осуществляемое с целью обеспечения в передаче гарантированного бо-

кового зазора (Рисунок 21).

I - номинальное положение исходного контура; II - действительное положение исходного контура

Рисунок 21

Примечание: под номинальным положением исходного контура понимается положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором расстояние от рабочей оси вращения до делительной прямой равно:

,

,

где  - номинальное смещение исходного контура, не предусматривающее бокового зазора.

- номинальное смещение исходного контура, не предусматривающее бокового зазора.

28.1 Наименьшее дополнительное смещение исходного контура:

–для зубчатого колеса с внешними зубьями  ;

;

–для зубчатого колеса с внутренними зубьями  .

.

28.2 Допуск на дополнительное смещение исходного контура

29 Предельные отклонения измерительного межосевого расстояния:

–для зубчатых колес с внешними зубьями:

–верхнее  ;

;

–нижнее  ;

;

–для зубчатых колес с внутренними зубьями:

–верхнее  ;

;

–нижнее  .

.

–это разность между допускаемым наибольшим или соответственно наи-

меньшим измерительным и номинальным межосевыми расстояниями.

Примечание: под номинальным измерительным межосевым расстоянием понимается расчетное межосевое расстояние при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом, имеющим наименьшее дополнительное см е-

щение исходного контура.

I - контролируемое зубчатое колесо; II - измерительное зубчатое колесо; III - номинальное измерительное межосевое расстояние

Рисунок 22

30 Номинальная длина общей нормали  – расчетная длина общей нормали, соответствующая номинальному положению исходного контура.

– расчетная длина общей нормали, соответствующая номинальному положению исходного контура.

30.1 Отклонение длины общей нормали  – разность значений действи-

– разность значений действи-

тельной и номинальной длины общей нормали.

30.2 Наименьшее отклонение длины общей нормали:

–для зубчатого колеса с внешними зубьями  ;

;

–для зубчатого колеса с внутренними зубьями  .

.

–это наименьшее предписанное отклонение длины общей нормали, осу-

ществляемое с целью обеспечения в передаче гарантированного бокового зазо-

ра.

30.3 Допуск на длину общей нормали

31 Средняя длина общей нормали  – среднеарифметическая из всех действительных длин общей нормали по зубчатому колесу (Рисунок 23).

– среднеарифметическая из всех действительных длин общей нормали по зубчатому колесу (Рисунок 23).

Рисунок 23

31.1 Отклонение средней длины общей нормали  – разность значений средней длины общей нормали по зубчатому колесу и номинальной длины об-

– разность значений средней длины общей нормали по зубчатому колесу и номинальной длины об-

щей нормали.

31.2 Наименьшее отклонение средней длины общей нормали:

–для зубчатого колеса с внешними зубьями  ,

,

–для зубчатого колеса с внутренними зубьями  .

.

–это наименьшее предписанное отклонение средней длины общей норма-

ли, осуществляемое с целью обеспечения в передаче гарантированного боково-

го зазора.

31.3 Допуск на среднюю длину общей нормали

32 Номинальная толщина зуба (по постоянной хорде)  – толщина зу-

– толщина зу-

ба по постоянной хорде, отнесенная к нормальному сечению, соответствующая номинальному положению исходного контура.

32.1.Отклонение толщины зуба  – разность между действительной и номинальной толщинами зуба по постоянной хорде.

– разность между действительной и номинальной толщинами зуба по постоянной хорде.

32.2 Наименьшее отклонение толщины зуба -  – наименьшее предпи-

– наименьшее предпи-

санное уменьшение постоянной хорды, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора.

32.3 Допуск на толщину зуба

33 Отклонение размера по роликам  – разность действительной и номинальной величин размера

– разность действительной и номинальной величин размера  по роликам.

по роликам.

Примечание: под номинальным размером по роликам  понимается расчетный размер по верху роликов (или между роликами при контроле зубчатых колес с внутренними зубья-

понимается расчетный размер по верху роликов (или между роликами при контроле зубчатых колес с внутренними зубья-

ми), соответствующий номинальному положению исходного контура.

33.1 Наименьшее отклонение размера по роликам:

–для зубчатого колеса с внешними зубьями  ,

,

–для зубчатого колеса с внутренними зубьями  .

.

33.2 Допуск на размер по роликам

34 Эффективный коэффициент осевого перекрытия передачи |

– |

часть коэффициента осевого перекрытия передачи, определяемая с учетом дей-

ствительного суммарного пятна контакта в передаче.

3 Точность и виды сопряжений зубчатых и червячных передач

Погрешности изготовления и сборки зубчатых и червячных передач вызы-

вают динамические нагрузки, шум, вибрации, нагрев, концентрацию напряже-

ний на отдельных участках зубьев, а также несогласованность углов поворота ведущего и ведомого колес, что приводит к ошибкам относительного положе-

ния звеньев и к ошибкам от мертвого хода.

При назначении допусков на зубчатые колеса и точность монтажа для дос-

тижения качественной работы передачи преследуются цели:

– обеспечение кинематической точности, т.е. согласованности углов пово-

ротов ведущего и ведомого колес передачи;

– обеспечение плавности работы, т. е. ограничение циклических погреш-

ностей, многократно повторяющихся за один оборот колеса (резкие местные изменения отклонений углов поворота колеса);

– обеспечение контакта зубьев, т. е. такого прилегания зубьев по длине и высоте, при котором нагрузка от одного зуба к другому передается по контакт-

ным линиям, максимально использующим всю активную поверхность зуба;

– обеспечение бокового зазора для устранения заклинивания зубьев при работе и ограничения мертвых ходов в передаче.

Кинематическая точность характеризуется величиной кинематической по-

грешности подачи, т.е. разности между действительным и номинальным (рас-

четным) углами поворота ведомого колеса, выраженной в линейных величинах длиной дуги по делительной окружности. Стандартами ограничивается наи-

большая кинематическая погрешность передачи Fior (и колеса Fir ), т.е. наи-

большая алгебраическая разность значений кинематической погрешности за полный цикл изменения относительного положения зубчатых колес (для колеса

– за один оборот).

Плавность работы количественно характеризуется местной кинематиче-

ской погрешностью fir (степень плавности изменения кинематической по-

грешности) и циклической погрешностью передачи fzkor (для колеса – fzkr ).

Полнота контакта зубьев характеризуется относительными размерами по длине и высоте зуба суммарного пятна контакта сопряженных зубьев в переда-

че.

Боковой зазор определяется в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам. Боковой зазор не-

обходим для размещения слоя смазки, компенсации температурных деформа-

ций, а также погрешностей изготовления и монтажа. Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантиро-

ванного зазора jn min и не больше наибольшего допустимого зазора.

В зависимости от условий эксплуатации к зубчатым колесам предъявляют-

ся различные требования как по величине, так и по характеру допускаемых по-

грешностей. Так, кинематическая точность является основным требованием для делительных и отсчетных передач, планетарных передач с несколькими сател-

литам и т. п.; плавность работы – основное требование для высокоскоростных передач; полнота контакта зубьев имеет наибольшее значение для тяжело на-

груженных тихоходных передач; величина бокового зазора и колебание этой величины наиболее важны для реверсивных, отсчетных, съемных и других пе-

редач.

Следует также учитывать, что обеспечение того или иного показателя точ-

ности зависит от различных технологических факторов. Например, кинемати-

ческая точность обеспечивается за счет малого радиального биения зубчатого колеса, обработки его на станке с точной кинематической цепью; циклическая погрешность зависит от точности червяка делительной передачи станка, а для прямозубых колес – от точности зуборезного инструмента. Плавность работы передачи значительно повышается после шевингования колес и притирки. Кон-

такт зубьев зависит от торцового биения заготовки, а для косозубых зубчатых колес – от наклона направляющих станка, точности ходового винта и т.п. Кон-

такт зубьев улучшается после притирки.

Боковой зазор не зависит от точности зубообработки и определяется в ос-

новном величиной межосевого расстояния в передаче и толщиной зубьев колес.

В указанных в разделе «НТД» по модулю стандартах по точности изготов-

ления все зубчатые колеса и передачи разделены на 12 степеней (от 1-й наибо-

лее точной до 12-й наиболее грубой). Для некоторых степеней числовые значе-

ния допусков и отклонений пока не предусмотрены, эти степени точности ос-

тавлены для будущего развития. К таким степеням точности относятся: для ци-

линдрических передач – 1 и 2; для конических – 1-3; для червячных – 1 и 2 при m 1 мм по ГОСТ 9774.

Для каждой степени точности установлены отдельно нормы кинематиче-

ской точности, плавности работы и контакта зубьев колес и передач. Все эти три вида норм могут комбинироваться и назначаться из разных степеней точно-

сти с учетом ограничений, приводимых в стандартах.

Комбинирование позволяет назначать точные степени для тех норм, кото-

рые наиболее важны с эксплуатационной точки зрения для работы передачи, и

более грубые степени — для остальных норм. Например, для средних и высо-

коскоростных передач (автомобильных, турбинных) степень точности по нор-

мам плавности целесообразно назначить более точную, чем по нормам кинема-

тической точности; для делительных передач (например, отсчетных механиз-

мов) степени точности по нормам кинематической точности и плавности реко-

мендуется принимать одинаковыми; для тяжело нагруженных передач, рабо-

тающих со средину и малыми скоростями, рекомендуется назначать нормы контакта зубьев по более точной степени, чем нормы кинематической точности и плавности работы и т.п.

Устанавливаются двенадцать степеней точности зубчатых колес и передач,

обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12.

Примечание: для степеней точности 1 и 2 допуски и предельные отклонения не даны.

Эти степени предусмотрены для будущего развития.

Для каждой степени точности зубчатых колес и передач устанавливаются нормы: кинематической точности, плавности работы и контакта зубьев зубча-

тых колес в передаче.

Допускается комбинирование норм кинематической точности, норм плав-

ности работы и норм контакта зубьев зубчатых колес и передач разных степе-

ней точности.

При комбинировании норм разных степеней точности нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точ-

нее или на одну степень грубее норм кинематической точности; нормы контак-

та зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы зубчатых колес и передач, а также на одну степень грубее норм плавности.

Устанавливаются шесть видов сопряжений зубчатых колес в передаче А,

В, С, D, Е, Н и восемь видов допуска  на боковой зазор х, у, z, a, b, с, d, h.

на боковой зазор х, у, z, a, b, с, d, h.

Обозначения даны в порядке убывания величины бокового зазора и допуска на него (см. рисунок 24).

Рисунок 24 – Виды сопряжений и гарантированные боковые зазоры Примечание сопряжение вида В обеспечивает минимальную величину бо-

кового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °С.

Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны в таблице 2.

Таблица 2

Вид сопряжений |

А |

B |

С |

D |

Е |

Н |

|

|

|

|

|

|

|

|

|

Степень точности по нормам |

3-12 |

3-11 |

3-9 |

3-8 |

3-7 |

3-7 |

|

плавности работы |

|||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Видам сопряжений Н и Е соответствует вид допуска на боковой зазор  , а

, а

видам сопряжений D, С, В и А - виды допуска d, с, b и а соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть ис-

пользованы виды допусков х, у, z.

Устанавливаются шесть классов отклонений межосевого расстояния, обо-

значаемых в порядке убывания точности римскими цифрами от I до VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений Н и Е - II класса, а для сопряжений D, С, В и А - классов III, IV, V и VI соответственно).

Допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

Точность изготовления зубчатых колес и передач задается степенью точ-

ности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора.

Эксплуатационные требования

По условиям работы зубчатые передачи делятся на следующие эксплуа-

тационные группы:

отсчетные (кинематические);

скоростные (окружная скорость до 120 м/с);

силовые;

передачи общего назначения.

Основное требование к отсчетным передачам высокая кинематическая точность (согласованность в углах поворота). Применяются они в точных ки-

нематических цепях (измерительные приборы, делительные механизмы стан-

ков), имеют малый модуль и небольшую длину зуба и работают при малых ок-

ружных скоростях до 6 м/с.

Для скоростных передач основное требование плавность работы, т.е.

бесшумность и отсутствие вибраций. Для них важна также полнота контакта по рабочим профилям зуба. Это зубчатые передачи средних размеров, они входят в состав редукторов турбин, двигателей, коробок перемены передачи автомо-

билей, коробок скоростей станков и других быстроходных механизмов.

Силовые передачи требуют полноты контакта (рисунок 25), особенно по длине зуба. Это колеса с крупным модулем, большой длиной зуба (B>10m). Та-

кие передачи работают в грузоподъемных, землеройных, строительных и до-

рожных машинах, в конвейерах, эскалаторах, механических вальцах и т.д.

Рисунок 25 – Пятно контакта Величину пятна контакта оценивают относительными размерами в про-

центах:

- по длине зуба: a с 100% ,

В

где a – общая длина контакта; с– сумма длин пробелов в пятне (если с>m);

В – ширина зубчатого венца;

- по высоте зуба: hm 100% , hp