lab_zad-2004-2

.pdfМИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ ДЕПАРТАМЕНТ КАДРОВОЙ ПОЛИТИКИ И ОБРАЗОВАНИЯ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

КАФЕДРА «ТРАКТОРЫ И АВТОМОБИЛИ»

Утверждаю:

Проректор по учебной работе, Профессор:

П.Б.Акмаров «___» __________2004г.

В.М.ФЕДОРОВ, С.Е. СЕЛИФАНОВ, Д.А. ВАХРАМЕЕВ

ИСПЫТАНИЯ ДИЗЕЛЕЙ

Методические указания к лабораторным работам по курсу «Тракторы и автомобили», раздел «Теория двигателей внутреннего сгорания» для студентов очного

изаочного обучения факультета механизация сельского хозяйства по специальности 311300 – механизация сельского хозяйства

Ижевск 2004

УДК 621.436 (076.6) ББК 31.365 я73-9

Ф 33

Методические указания к лабораторным работам по курсу ТиА разработаны в соответствии с Государственным стандартом высшего профессионального образования по направлению подготовки 311300 – Механизация сельского хозяйства и на основе программы курса «Тракторы и автомобили» раздел «Теория двигателей внутреннего сгорания» для сельскохозяйственных высших учебных заведений по специальности 311300 – Механизация сельского хозяйства.

Методические указания рассмотрены и рекомендованы к изданию кафедрой ТиА ИжГСХА, протокол №10 от 25. 06. 04 г.

Методические указания рассмотрены и рекомендованы к изданию методической комиссией факультета механизации сельского хозяйства, протокол № 8 от 28. 06. 04 г.

Рецензенты:

Доктор технических наук, профессор кафедры «ТДУ» ФГОУ ВПО ИжГТУ

Бендерский Б.Я.

Кандидат технических наук, доцент, заведующий кафедрой «ЭМТП» ФГОУ ВПО Ижевская ГСХА

Медведев В.Г.;

Федоров, В.М.

Ф33 Испытания дизелей: Метод. указ. к лабораторным работам./ В.М.Федоров, С.Е.Селифанов, Д.А.Вахрамеев. –Ижевск: ФГОУ ВПО ИжевскаяГСХА,2004.- 76с.

Данные методические указания являются составной частью комплекса учебнометодического обеспечения курса ТиА кафедры «Тракторы и автомобили» ИжГСХА. Предназначены для студентов очного и заочного обучения.

УДК 621.436 (076.6) ББК 31.365 я73-9

ФГОУ ВПО Ижевская ГСХА, 2004Федоров В.М., 2004

2

ВВЕДЕНИЕ

Мощностные и экономические показатели двигателей (особенно удельные мощностные и экономические показатели), а также показатели, характеризующие статические и динамические нагрузки на детали, их тепловую напряженность, шумоизлучение, дымность и токсичность, оказывают существенное влияние на эксплуатационные характеристики приводимых ими машин. По показателям оценивают эксплуатационные характеристики двигателей и степень их конструктивного совершенства. С использованием значений показателей регулируют системы, механизмы двигателя, определяют его техническое состояние, оценивают качество производства и ремонта. Наконец, именно по показателям двигателя устанавливают соответствие его тому или иному назначению.

Двигатели тракторов и автомобилей работают, как правило, при неустановившихся режимах, т. е. при переменных нагрузках, частотах вращения и переменной температуре деталей. Изучение показателей двигателей при неустановившихся режимах сопряжено с большими трудностями. К тому же показатели при неустановившихся режимах определяются в большой степени показателями работы на установившихся режимах. Вследствие этого важной задачей является экспериментальное определение показателей двигателя при установившихся режимах в пределах всего поля эксплуатационных режимов.

Результаты определения показателей работы двигателей наиболее наглядно представляются в виде графиков их зависимости от одного из параметров, характеризующих режим работы двигателя (частота вращения, нагрузка, температура охлаждающей жидкости), его регулировки (состав смеси и опережение зажигания в карбюраторном двигателе, опережение впрыскивания в дизеле, состояние воздуха перед впускными и за выпускными органами). Такие зависимости называются

характеристиками двигателя.

В зависимости от назначения на характеристике изображают не только эффективные мощностные и экономические показатели двигателя, но также показатели действительного цикла - среднее индикаторное давление и удельный индикаторный расход топлива (Pi; gi), параметры индикаторных диаграмм – максимальное давления цикла двигателя,

жесткость цикла, степень роста давления и др. [pz, ( P/ )max, и др.], концентрация токсичных компонентов, сажесодержание, температуры отработавших газов и характерных зон деталей, определяющие надежность работы двигателя, параметры перед впускными и за выпускными органами, значения коэффициентов наполнения и избытка воздуха, характеристики шума и вибраций и пр.

Характеристики двигателей при установившихся режимах определяют на специальных стендах, снабженных тормозами, способными поглощать энергию, развиваемую двигателем в пределах всего поля режимов работы, и специальной измерительной аппаратурой.

3

Методы стендовых испытаний регламентируют государственные стандарты: ГОСТ 18509—88 «Дизели тракторные и комбайновые», ГОСТ 14846—81 «Двигатели автомобильные». ГОСТ 19025—73 содержит нормы и методы измерения дымности отработавших газов автомобильных дизелей.

Глава 1. ОБОРУДОВАНИЕ И АППАРАТУРА ИСПЫТАТЕЛЬНЫХ СТЕНДОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ.

1.1. Стенд для испытания двигателей

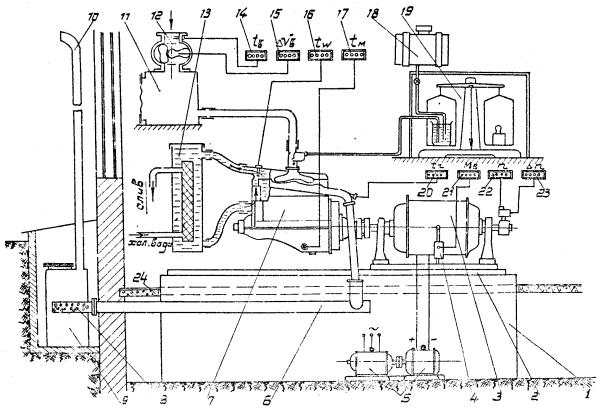

Испытания двигателей в лабораторных условиях проводят на специальных стендах. Стенд для испытания двигателей представляет собой комплексную установку, состоящую из различных систем и приборов для обеспечения работы двигателя и необходимых измерений. Принципиальная схема стенда приведена на рис. 1.1.

Рис.1.1. Схема установки для испытаний двигателей: 1-фундамент, 2-подмоторная плита, 3-электротормоз, 4-динамометр, 5-умформер, 6-газоотвод, 7-двигатель, 8- глушитель, 9-ресивер глушителя, 10-выпускная труба, 11-ресивер впускной, 12воздушный счетчик, 13-теплообменник системы охлаждения, 14-прибор замера температуры воздуха, 15прибор замера расхода воздуха, 16-прибор замера температуры воды, 17-прибор замера температуры масла, 18-топливный бак, 19расходомер топлива, 20-прибор замера температуры отработавших газов, 21-прибор замера момента двигателя, 22-прибор замера частоты вращения аналоговый, 23прибор замера частоты вращения цифровой, 24-перекрытие здания.

Стенд состоит из массивного фундамента 1, изолированного от перекрытия 24 и стен здания. На фундаменте укрепляется специальная подмоторная плита 2, на которой размещаются электротормоз 3 и

4

испытываемый двигатель 7. Конструкция подмоторных стоек обеспечивает возможность установки двигателей различных конструкций.

Для проведения испытаний стенд оборудуется системам и приборами в соответствии с ГОСТ 18509—88 «Дизели тракторные и комбайновые», ГОСТ 14846—81 «Двигатели автомобильные».

Тормозная установка предназначена для поглощения мощности, развиваемой испытываемым двигателем, измерения крутящего момента, а также для регулирования и стабилизации режимов испытаний. Установка состоит из электротормоза 3 с динамометром 4 и указателя крутящего момента Ме 21.

Электротормоз через упругую муфту соединен с двигателем 7. Машинный преобразователь тока (умформер) 5 служит для рекуперации энергии, отдаваемой двигателем в электрическую сеть, и проворачивания двигателя (в случае применения в качестве электротормоза двигателя переменного тока с регулировкой тока возбуждения умформер отсутствует, так как не происходит преобразования энергии, и сам электротормоз подключен непосредственно в сеть). На валу электротормоза имеются устройство для измерения частоты вращения n и суммарный счётчик оборотов с указателями 22 и 23.

Система выпуска служит для удаления отработавших газов и глушения шума выхлопа. Система состоит из газопровода 6, на конце которого размещен глушитель 8 в ресивере 9. Ресивер имеет предохранительный клапан и выпускную трубу 10. Температура отработавших газов tr измеряется с помощью термоэлектрического термометра (термопары), установленного в выпускном трубопроводе, и указателя 20.

Система охлаждения служит для создания и стабилизации необходимого теплового режима двигателя. Для двигателей с жидкостным охлаждением применяется двухконтурный теплообменник 13 с холодильником, через который циркулирует холодная вода. Для двигателей с воздушным охлаждением применяется их стандартная система охлаждения. Для измерения температуры охлаждающей жидкости на выходе из двигателя установлен термометр сопротивления с указателем 16. Температура масла в картере двигателя также измеряется термометром сопротивления с указателем 17.

Система подачи воздуха служит для подачи и измерения расхода воздуха, потребляемого двигателем. Система состоит из объемного расходомера 12 типа PC и ресивера 11 с резиновой мембраной для сглаживания пульсаций давления воздуха, вызываемых работой двигателя.

Для регистрации измерения количества воздуха Vв поступающего в двигатель, имеется дистанционный счётчик с указателем 15. Температура поступающего воздуха to измеряется с помощью термометра сопротивления, установленного на входе в расходомер, с указателем 14. Возможно применение вместо объемного расходомера специальных

5

сопел. В этом случае расход определяется посредством разряжения, создаваемого соплом.

Система подачи топлива служит для питания двигателя топливом и измерения его расхода массовым способом. Система состоит из топливного бака 18 и измерительного устройства 19 с блоком автоматики. Блок автоматики обеспечивает возможность одновременного

автоматического измерения ряда показателей: Vв , n, Vw, Gт, c за время расходования заданной дозы топлива ( Vw - расход охлаждающей

жидкости, c - время замера).

Пульт управления. На пульте управления размещаются указатели всех измерительных приборов для замера показателей двигателей, предусмотренных ГОСТами 18509—88 и 14846—81, а также дистанционные органы управления двигателем и тормозной установкой.

1.2. Тормозная установка

При испытании двигателя внутреннего сгорания внешняя нагрузка на него создается искусственно с помощью устройства, называемого тормозом. Независимо от принципа работы всякое тормозное устройство содержит элемент, вращающийся вместе с коленчатым валом двигателя (ротор) и статор, установленный неподвижно или подвешенный на подшипниках. В последнем случае статор имеет балансирную подвеску.

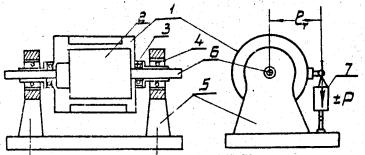

На установившемся режиме реактивный момент статора тормоза равен крутящему моменту испытываемого двигателя. Этот момент может быть измерен c помощью силоизмерительного устройства - динамометра, позволяющего определить величину силы Рт на плече lт (рис. 1.2).

Рис. 1.2. Схема балансирного электротормоза постоянного тока: 1-корпус(статор), 2-ротор(якорь), 3-подшипники ротора, 4-подшипники опр статора, 5-стойки, 6-вал

Плечо тормоза обычно берут равным 0,7162 м или, реже, 0,358 м, что облегчает в существующих конструкциях вычисление мощности двигателя в л.с. Последняя может бить определена, если, кроме значения крутящего момента или усилия на плече тормоза, известна частота вращения вала двигателя (см. формулы 3.28 … 3.32).

В настоящее время при стендовых испытаниях используются электрические, гидравлические, индукторные и комбинированные тормозные установки. Тормоза указанных типов отвечают всем основным требованиям, предъявляемым к тормозным установкам, применяемым при испытаниях автотракторных двигателей. Эти требования в основном сводятся к следующему:

6

1.Полное поглощение мощности, развиваемой испытываемым двигателем на всех режимах его работы.

2.Возможность плавного бесступенчатого регулирования в широком диапазоне нагрузки и частоты вращения вала двигателя.

3.Устойчивость тормозного режима при неизменном положении органов регулирования.

4.Возможность дистанционного управления.

Весьма желательной, а во многих случаях и необходимой является также возможность принудительного проворачивания двигателя для определения величины его механических (внутренних) потерь и запуска.

На рис. 1.2 приведена схема балансирного электротормоза постоянного тока. Ротор 2 (якорь) вращается в подшипниках 3 корпуса 1 (статора), который установлен на подшипниках 4, расположенных в стойках 5 так, чтобы статор мог легко покачиваться. Вал 6 электротормоза механически связан с коленчатым валом двигателя. Принцип работы тормоза основан на взаимодействии магнитных полей якоря и статора, вызывающем сопротивление вращению якоря, т.е. торможение; в результате статор увлекается в направлении вращения якоря. Величина усилия, с которым статор стремится повернуться в подшипниках 4, умноженная на плечо динамометра 7, и дает значение крутящего момента двигателя Ме.

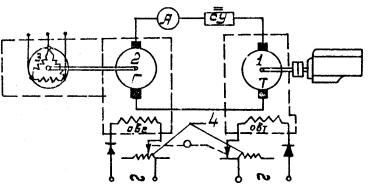

При проведении длительных испытаний, а также на испытательных станциях серийного производства двигателей нередко оказывается целесообразным рекуперировать энергию, вырабатываемую испытываемым двигателем. Последнее требование может быть выполнено при применении электротормозных установок, собранных по схеме генератор-двигатель (рис. 1.3).

Рис.1.3. Электрическая схема электротормоза: 1-тормозная машина, 2-машина- генератор питающая, 3-асинхронный электродвигатель, 4-реостатное устройство

Собственно электротормоз 1, представляющий собой машину постоянного тока с независимым возбуждением, имеет балансирную подвеску (рис. 1.2). Ротор этой машины вращается вместе с коленчатым валом двигателя внутреннего сгорания.

Тормозная машина 1 электрически связана с машинным преобразователем тока (умформером), который состоит из асинхронного

7

электродвигателя 3 и машины постоянного тока независимого возбуждения, валы которых соединены друг с другом при помощи муфты.

Преобразователь тока обеспечивает преобразование трехфазного тока в постоянный и наоборот. Реостатное устройство 4 предназначено для регулирования тока в обмотках возбуждения машин постоянного тока (обмотке возбуждения генератора - ОВГ и обмотке возбуждения тормозной машины - ОВТ).

Для запуска испытываемого двигателя с помощью элетротормоза необходимое значение крутящего момента можно достигнуть, повышая напряжение питающего генератора (машина 2) при максимальном значении тока возбуждения на машине 1, которая работает в этом случае в режиме электродвигателя.

Таким образом, при запуске испытываемого двигателя порядок действий следующий: после включения в сеть асинхронного двигателя и подачи максимального тока в машину 1 постепенно увеличивают с помощью реостатного устройства 4 возбуждение машины постоянного тока 2 (машинного преобразователя), поддерживая постоянное максимальное значение тока возбуждения на электротормозе. В этот период происходит преобразование переменного тока, потребляемого из сети, в постоянный, который вырабатывается машиной 2. Этот постоянный ток поступает в якорную цепь машины 1, которая, работая в моторном режиме, начинает проворачивать коленчатый вал испытываемого двигателя. Для увеличения частоты вращения вала машины следует увеличивать ток возбуждения на машине 2. При достижении необходимой частоты вращения включают подачу топлива в испытываемый двигатель. Как только он начнет развивать мощность, балансирная машина 1 становится электротормозом и переходит в генераторный режим; машина 2 начинает работать в режиме электродвигателя и вращать ротор асинхронной машины 3. Некоторое увеличение частоты вращения ротора сверх синхронного переводит машину 3 в генераторный режим, при этом ток отдается во внешнюю электрическую сеть, т.е. осуществляется рекуперация энергии, вырабатываемой испытываемым двигателем.

Изменение скоростного режима испытываемого двигателя может осуществляться изменением возбуждения машин 1 и 2. После достижения определенной частоты вращения, при максимальном возбуждении машин 1 и 2, дальнейшее увеличение частоты вращения испытываемого двигателя достигается уменьшением возбуждения на машине 1 при максимальном возбуждении машины 2. Регулирование тока возбуждения машин 1 и 2 осуществляется согласованно с помощью специального реостатного устройства 4.

Схема генератор-двигатель автоматически обеспечивает высокую устойчивость задаваемой частоты вращения испытываемого двигателя при изменении в широком диапазоне развиваемой им мощности. Это представляет значительные удобства при испытании двигателей. В случае

8

принудительного проворачивания двигателя машиной 1, т.е. при работе электротормоза в моторном режиме, крутящий момент будет определяться величиной механических (внутренних) потерь испытываемого двигателя при данной частоте вращения. Реактивный момент статора теперь будет направлен в сторону, противоположную направлению вращения якоря. Его величина определяется с помощью того же измерительного устройства (динамометра).

Недостатками электротормозов, работающих по схеме генератордвигатель, является их относительная сложность, высокая стоимость и громоздкость, связанная с наличием в схеме нескольких электрических машин и станций управления постоянным и переменным током.

В последнее время в электротормозных установках, применяемых для испытаний двигателей внутреннего сгорания, все чаще вместо электромашинных используются тиристорные преобразователи. Это обусловлено рядом несомненных преимуществ, которые имеют тиристорные преобразователи по сравнению с традиционной системой генератор-двигатель. (Подробнее см. специальную литературу).

При использовании в качестве электротормозной установки электрической машины переменного тока с регулируемым током возбуждения регулировка нагрузки производится путем изменения током возбуждения в реостатном устройстве. В качестве реостатного устройства может применяться емкость, заполненная электролитом, в которую опускаются специальные пластины-электроды. Ток возбуждения регулируется контактной площадью пластин, опущенных в раствор. Регулировка тока возбуждения производится дистанционно с пульта управления.

1.3 Требования к измерительным средствам и точности измерений

Испытатели автомобильных и тракторных двигателей имеют дело не только с большим количеством экспериментально определяемых величин и исследуемых факторов, но также должны учитывать, что скорости изменения многих из них охватывают диапазон от быстротекущих до медленно изменяющихся. Например, протекание рабочих процессов в цилиндрах двигателя характеризуется почти мгновенным изменением наблюдаемых величин, а тепловое состояние двигателя, наоборот, медленно или вовсе не изменяется при установившемся режиме работы. Однако сравнимость получаемых результатов и достоверность их в любом случае зависят от правильного выбора соответствующей измерительной аппаратуры, которая должна обеспечивать:

1)заданную точность измерения обследуемых параметров;

2)стабильность показаний в реальных условиях испытаний при наличии неизбежного действия вибрации вследствие работы поршневого двигателя, возможных колебаний напряжения в электрической сети

9

лаборатории или изменения температуры в окружающей среде и других внешних возмущающих факторов;

3)необходимое быстродействие при одновременном исключении возможности появления помех протеканию обследуемых процессов или искажения измеряемых параметров;

4)необходимую чувствительность действия, позволяющую надежно измерять физические величины в соответствии с заданной точностью.

Кроме того, желательно, чтобы измерительные устройства и приборы имели возможно малые габариты, простую и удобную для наблюдений, регулировок и обслуживания конструкцию, допускали дистанционные измерения, когда наблюдатель и пульт управления удалены от объекта испытаний.

Наиболее полно этим требованиям отвечают современные электромеханические и электронные измерительные устройства. Применительно к исследованиям двигателей последние практически безынерционны, допускают регулирование пределов измерений и автоматическое введение поправок в получаемые результаты, а также позволяют автоматизировать и запись, и обработку результатов измерений.

Основными критериями при выборе средств измерения обычно служат точность и быстродействие. Приборы, обладающие большой точностью, т. е. малой относительной погрешностью, и соответствующей этому высокой чувствительностью, в тяжелых условиях работы могут быстро утратить стабильность и преждевременно выйти из строя. Поэтому выбор средств измерительной техники следует тщательно увязывать с требованиями точности измерений и характером проводимых испытаний, не ужесточая их без необходимости.

При типовых испытаниях по ГОСТ 18509—88 «Дизели тракторные

икомбайновые», ГОСТ 14846—81 «Двигатели автомобильные» достаточной считают, например, точность ±0,5% при измерении крутящего момента, числа оборотов вала двигателя и расхода топлива (весовым способом). Температуру окружающего воздуха измеряют с точностью ±0,5° С; давление до ±1 мм рт. ст.; относительную влажность

его — с точностью ±2 ; расходы воздуха — с точностью ±2%, а картерных газов — ±3%; температуры жидкости в системе охлаждения и масла в картере—с точностью ±1°С; температуру отработавших газов до

±20 С и давление последних — с точностью ± 3%.

В исследовательских испытаниях требования к точности замеряемых параметров соответственно повышаются в зависимости от целей исследования.

При соблюдении указанных рекомендаций на измерения точность определения величины эффективной мощности двигателя составляет примерно ±2% для типовых и менее ±1% в исследовательских испытаниях; соответственно удельный расход топлива — ±3% и примерно ±1%.

10