2.3. Узлы и механизмы молота

Паровоздушные молоты (рис. 2.1, 2.2) включают в свой состав следующие узлы и механизмы: шабот /, станину 2, падающие части 3, рабочий цилиндр 4 с предохранительным устройством 5, парораспределительный механизм 6, механизм управления 7 и систему смазки 8.

Конструктивное многообразие форм паровоздушных молотов не исключается, а является отличительным признаком машин, выпускаемых различными заводами и фирмами. Тем не менее анализ обнаруживает типовое исполнение деталей, узлов и механизмов, обоснованное положительными результатами многолетнего опыта эксплуатации. Рассмотрим подробнее типовые конструкции узлов и механизмов широко распространенных в промышленности ковочных и штамповочных молотов.

2.4. Станина

Ковочные молоты выпускают с двухстоечной станиной арочного или мостового типа.

В узел станины арочного типа ковочного молота (рис. 2.3) в качестве базовых деталей входят левая 2 и правая 8 стойки с регулируемыми направляющими планками 3. Замыкание рамы станины может осуществляться разными способами. В конструкции, изображенной на рис. 2.4, стойки установлены на левую 1 и правую 10 фундаментные плиты, стянутые тягами 9. Сверху располагается подцилиндровая плита 4, поперечные пазы которой так же, как и распорные трубы 6 со стяжными шпильками, фиксируют положение стоек вдоль фронта. Поперечная их фиксация обеспечивается шпонками 7. Узел рабочего цилиндра монтируют на подцилиндровой плите и крепят к стойкам при помощи шпилек 5.

Рис. 2.3. Типовая конструкция арочной станины ковочного молота

Иногда фундаментная плита делается одной деталью с размером но всему фронту молота и проемом посредине для выступа шабота. Подобная конструкция несколько повышает точность монтажа, но плита более трудоемка в изготовлении. Кроме того, отсутствие подцилиндровой плиты у таких молотов (достаточно фиксации положения стоек по низу) ухудшает условия эксплуатации рабочего цилиндра.

Стойки современных ковочных молотов изготовляются из стального литья марки 35Л и обычно имеют скругленное коробчатое сечение.

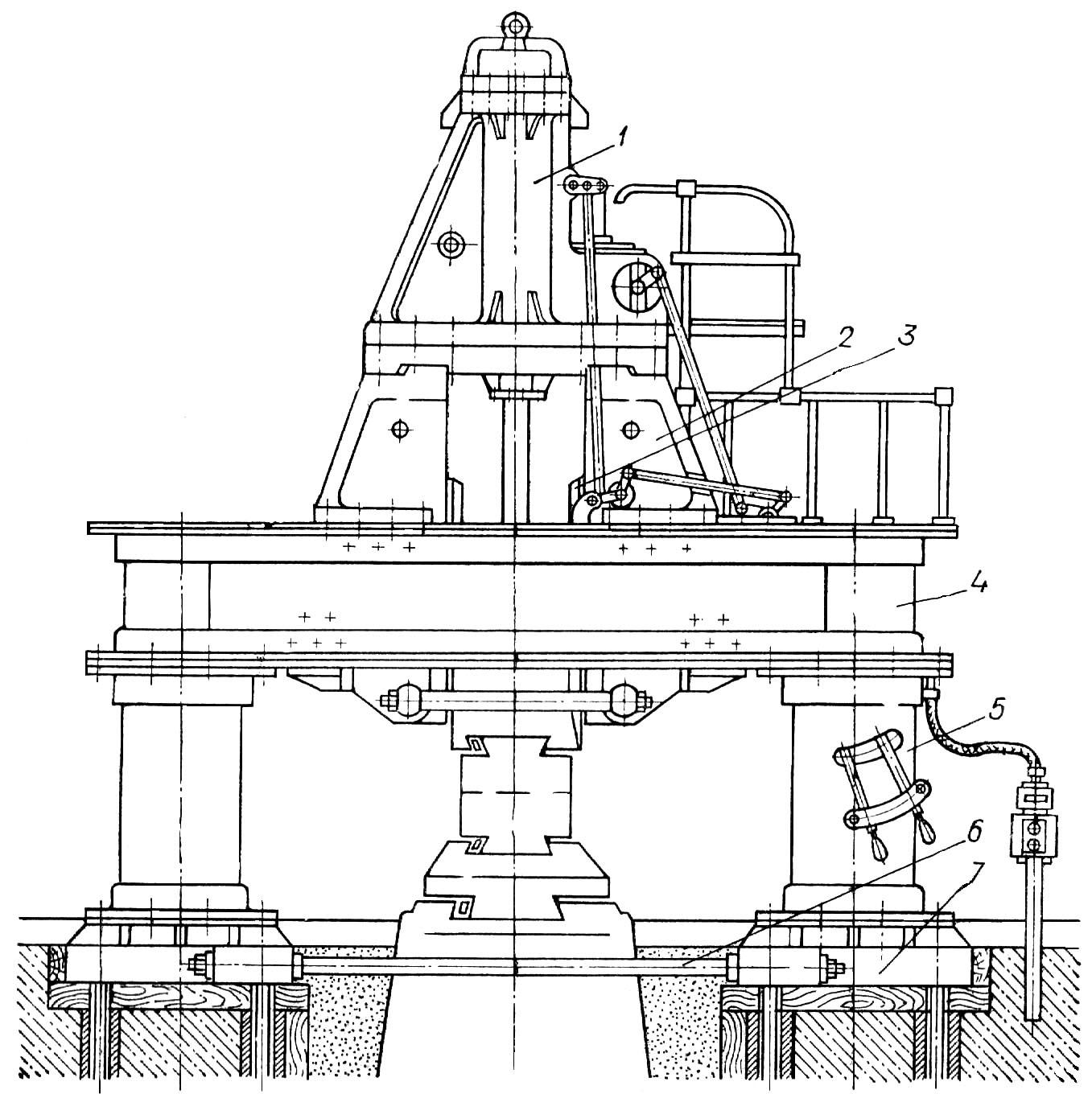

В кузнечных цехах электрометаллургических и других заводов приходится ковать поковки с большими габаритами, но при этом не возникает необходимости в повышении мощности молота, так как для удобства манипулирования инструментом и поковкой достаточно увеличить просвет между стойками. Арочная конструкция станины с таким размером (например, для молота с м. п. ч. 3150 кг просвет увеличивается с 2700 до 4000 мм) становится нетехнологичной. В этом случае применяют мостовую станину (рис. 2.4) – клепанную металлоконструкцию 4 коробчатого сечения, устанавливаемую на двух круглых стойках-колоннах 5, согнутых из листа и сваренных по шву. Крепление моста 4 к стойкам, а последних к фундаментным плитам 7 — болтовое. Плиты скреплены тягами 6. Сверху на мост устанавливаются стальные литые кронштейны 2, на которых располагается рабочий цилиндр 1; снизу в проеме закреплены левая и правая направляющие 3.

Рис. 2.4. Типовая конструкция мостовой станины ковочного молота

Паровоздушные ковочные молоты с одностоечной станиной в СССР не выпускаются. Они с успехом заменены приводными пневматическими молотами.

Конструкция типовой двухстоечной станины паровоздушного штамповочного молота показана на рис. 2.5. Стойки штамповочных молотов работают в очень тяжелых условиях импульсной нагрузки, часто эксцентрично приложенной из-за несовпадения реакции обрабатываемого металла с осью молота. Они испытывают сдвиг вдоль и поперек фронта шабота, сопровождающийся изгибом в двух плоскостях. Сначала стойки отрываются от шабота, а затем резко садятся на свое место. Поэтому так много значат для успешной работы надежная и прочная конструкция стоек и их крепление к шаботу. Способ крепления должен допускать подвижность стоек при ударе с последующей точной посадкой на место и предусматривать компенсацию износа сопряженных поверхностей.