4 модуль

.pdf

61

Для устранения полученной в результате осадки бочкообразности и придания боковой поверхности поковки цилиндрической формы заготовку после осадки поворачивают так, чтобы ее ось приняла горизонтальное положение, и обкатывают ее или плоскими бойками, или с использованием подкладок и обжимок (рис. П.1.3, 6) заготовку при этом вращают вокруг ее оси, нанося легкие удары молотом или короткие нажимы прессом.

Обжимки для круглого (рис. П.1.3, 6), квадратного (рис. П.1.3, 7) и других профилей изготовляют из стали 50, а ручки – отдельные для каждой части обжимки или в виде пружинящей скобы, соединяющей обе части обжимки, – из стали 25. Концы скобы закрепляют в обжимках, предварительно прошив отверстия для них пробойником (см. выше). Сами обжимки для обкатки поковок диаметром или стороной квадрата Л (выбранного по стандарту) выполняют вдоль ручья размером (2–3) Л, шириной (3,5–5,0) Л и высотой каждой части до 2 Л.

В связи с трудностью обкатки поковок типа тонких дисков большого диаметра их оставляют после осадки бочкообразными. Для подсчета объема поковки необходимо в таких случаях учитывать степень бочкообразности.

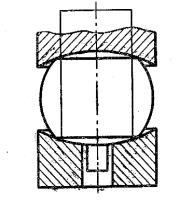

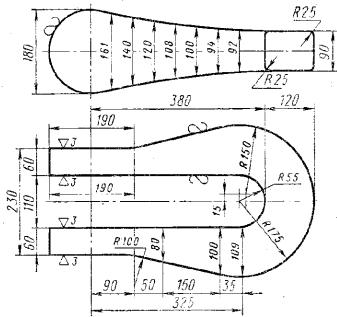

При осадке на прессах крупных заготовок и слитков, если осаженная заготовка не размещается на универсальном бойке, вместо него используют плоские и сферические плиты. Для осадки слитка с предварительно оттянутым хвостовиком нижнюю сферическую плиту выполняют с отверстием под хвостовик слитка (рис. П.1.4).

Рис. П.1.4. Осадка слитка с хвостовиком

62

При осадке на вогнутых сферических плитах создается напряженное состояние, повышающее пластичность металла.

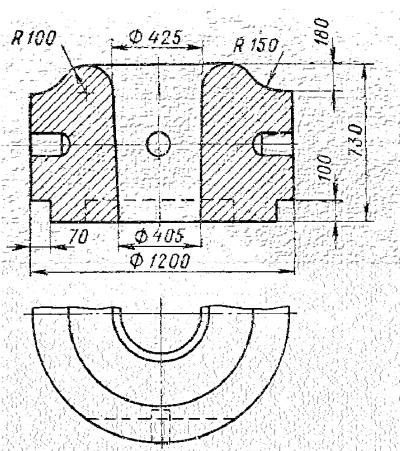

Если после осадки заготовка подвергается протяжке, необходимо учитывать следующее: при протяжке на круглое сечение на торцах заготовки образуются поднутрения, а при протяжке на квадратное сечение, наоборот, образуются выпуклости. Поэтому для получения после протяжки плоских торцов необходимо, чтобы перед протяжкой на круглое сечение они были выпуклыми (что и получается в результате осадки на вогнутых сферических плитах), а перед протяжкой на квадратное сечение – на них были бы поднутрения. Такие поднутрения, выравниваемые при последующей протяжке, создают вокруг хвостовика при осадке слитка на выпуклых сферических плитах с помощью специальных осадочных колец с отверстиями под хвостовик (рис. П.1.5).

Рис. П.1.5. Осадочное кольцо для поковок прямоугольного сечения

63

ПРИЛОЖЕНИЕ 2

Типовые технологические процессы свободной ковки Эффективность процесса машинной ковки во многих случаях значитель-

но повышается при использовании специального, иногда очень простого кузнечного инструмента.

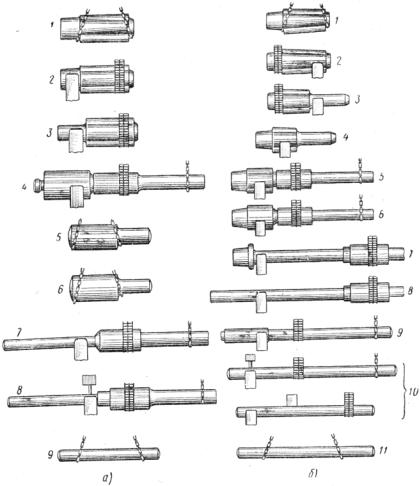

Если, например, не применять указанного инструмента при ковке фасонной планки вида 1Из-СС-Су (рис. П. 2.1, а), масса которой 4,6 кг, то на молоте с массой падающих частей 0,75 т ее придется ковать из заготовки диаметром 75, длиной 150 мм, массой 6,5 кг. При этом сначала протягивают заготовку на сечение 70–60 мм, затем выполняют уступы и протяжку средней части с последующей отрубкой концов и отделкой до окончательных размеров. При применении же специальной полукруглой подкладки для прожима середины и специального вкладыша-оправки для окончательной правки эту поковку куют на том же молоте из заготовки диаметром 75, длиной 85 мм, массой 3,6 кг, причем масса получаемой поковки (рис. П.2.1, б) 3,5 кг.

Рис. П.2.1. Ковка фасонной планки

64

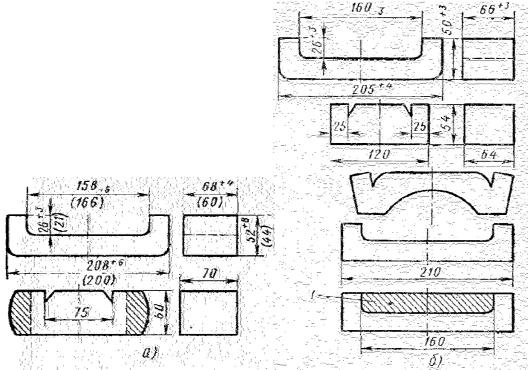

До применения специальных колец цапфу вида 1Пр-СС-Су (рис. П. 2.2, а) ковали на молоте с массой падающих частей 6 т из слитка массой 1,5 т. После разделки слитка штучная заготовка имела массу 135 кг. Операции выполняли на нижнем вырезном бойке и верхнем плоском бойке в следующей последовательности: 1) выдача слитка из печи, обжим его на диаметр 325 мм, отрубка донной части и возврат в печь на подогрев, 18 мин; 2) протяжка на длине 400 мм на диаметр 300 мм, 6 мин; 3) наметка и прожим, выполняемые на расстоянии 100 мм от края, 4 мин; 4) протяжка на диаметр 125 мм; 5) отделка и отрубка конца и отрубка поковки от слитка, 18 мин.

Применение колец и переход со слитка на блюм 200×200 мм позволили снизить массу штучной заготовки до 100 кг и ковать на плоских бойках молота с массой падающих частей 3 т следующим образом (рис. П.2.2, б): 1) выдача блюма из печи, рубка на заготовки длиной 320 мм и подача заготовки в печь на подогрев, 7 мин; 2) протяжка с квадрата на круг диаметром 220 мм, 4 мин; 3) наметка, прожим на расстоянии 215 мм от края и протяжка другого конца на диаметр 110 мм, 12 мин; 4) высадка фланца на кольце, 8 мин; 5) обкатка с кольцом, 5 мин.

Рис. П. 2.2. Ковка цапфы |

Рис. П. 2.3. Ковка поршня |

65

Внедрение такой технологии снизило расход стали на 35 кг, мазута – на 18 кг, пара – на 0,325 т и уменьшило суммарную норму времени на ковку одной цапфы на 12 мин.

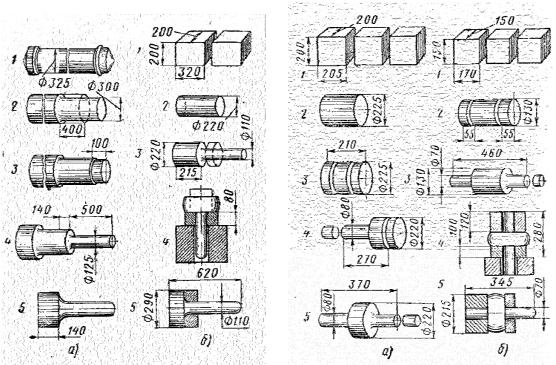

При ковке поршня вида 1ПР-СС-Су (рис. П.2.3, а) на молоте с массой падающих частей 3 т из блюма 200×200 мм без применения колец операции выполняли в следующей последовательности: 1) выдача блюма из печи, отрубка на заготовки длиной 205 мм и возврат в печь, 5 мин; 2) протяжка заготовки с квадрата на круг диаметром 225 мм, 5 мин; 3) наметка и прожим обоих концов, 8 мин; 4) протяжка на диаметр 80 мм и отрубка первого конца, 10 мин; 5) то же, второго конца, 10 мин.

По новой технологии этот поршень куют на том же молоте из блюма 150×150 мм следующим образом (рис. П.2.3, б): 1) выдача блюма из печи, отрубка на заготовки длиной 170 мм и возврат в печь, 3 мин; 2) протяжка с квадрата на круг диаметром 130 мм, наметка и прожим обоих концов, 8 мин; 3) протяжка на диаметр 70 мм и отрубка обоих концов на заданный размер, 12 мин; 4) высадка в кольцах, 8 мин; 5) правка вместе с кольцами, 7 мин.

Внедрение новой технологии позволило снизить расход стали на одну поковку на 15,5 кг, мазута– на 9,1 кг и пара на 0,163 т.

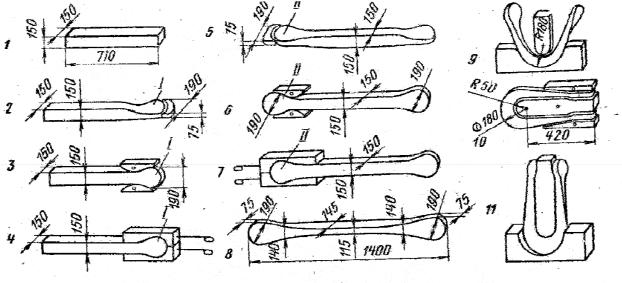

Рис. П.2.4. Скоба

66

Скобувида1Из-СС-Глизстали40 массой125 кг(рис. П.2.4) куютизблюма

150×150×710 мм (рис. П.2.5, 1).

Рис. П. 2.5. Ковка скобы

За первый нагрев оттягивают первый конец I на клин с размерами 190×75 мм на торце и отрубают полукруглым топором (рис. П.2.5, 2),затем фасонными накладками прожимают и окончательно оформляют первое ухо I скобы (рис. П.2.5, 3 и 4); после этого аналогично обрабатывают второй конец II заготовки и получают второе ухо II скобы (рис. П.2.5, 5, 6 и 7), а также протягивают среднюю часть скобы на сечение 145×115 мм. Это приводит к тому, что длина развернутой заготовки становится равной 1400 мм (рис. П.2.5, 8).

За второй нагрев с помощью специальных нижника и оправки гнут заготовку (рис. П.2.5, 9). После третьего нагрева производят окончательную гибку с помощью закладываемой внутрь скобы фасонной оправки и клиновидных накладок для формообразования ушей скобы (рис. П.2.5, 10), затем доводят поковку до заданных размеров с помощью специального нижника (рис. П.2.5, 11) и выполняют окончательную отделку с проверкой по шаблонам. За смену куют 15–16 поковок такого качества, при котором последующей обработке резанием подвергаютсялишьушискобынадлине190 мм.

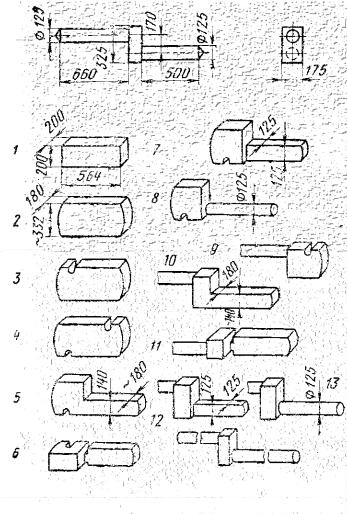

Кривошип вида 1Из-СС-Су из стали Ст5 (рис. П.2.6) куют из блюма 200 × 200×564 мм (рис. П.2.6, 1) с одного нагрева. Процесс состоит из следующих пе-

67

реходов: 1) осадка заготовки и протяжка ее на сечение 332×180 мм (рис. П.2.6, 2); 2) наметка и прожим у щеки (рис. П.2.6, 3, 4); 3) протяжка короткого конца на прямоугольник (рис. П.2.6, 5), прожим его с двух сторон (рис. П.2.6, 6), протяжка на квадрат (рис. П.2.6, 7), обкатка в обжимах на диаметр 125 мм (рис. П.2.6, 8), отрубка по шаблону и правка; 4) аналогичная обработка второго (длинного) конца (рис. П.2.6, 9–13).

Рис. П.2.6. Ковка кривошипа

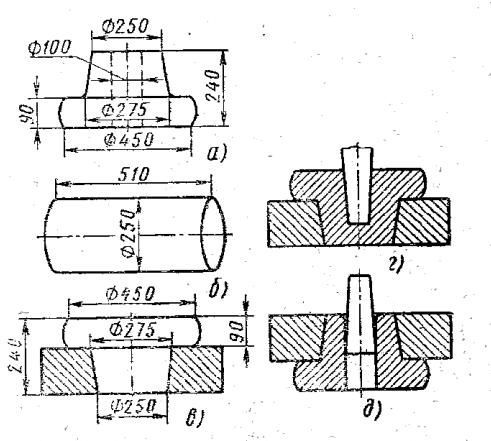

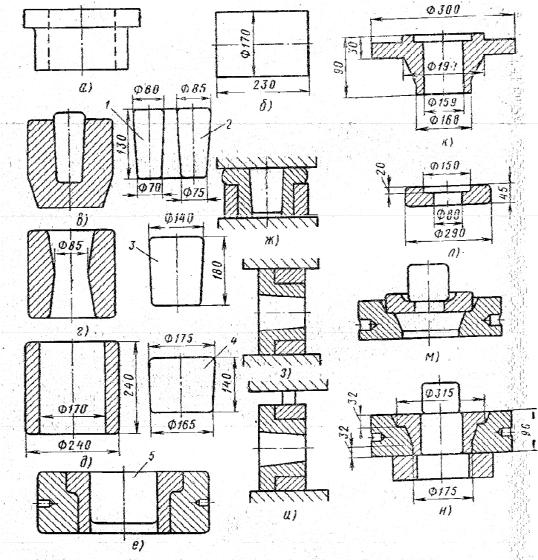

Фланцы куют на молотах, как правило, за один нагрев, реже – с одним дополнительным подогревом. Толстостенные фланцы вида ЗСО-Су (рис. П.2.7, а) куют обычно за три перехода: 1) подготовка заготовки с осадкой и протяжкой на диаметр основания фланца (рис. П.2.7, б); 2) высадка фланца в кольце (рис. П.2.7, в); 3) предварительная прошивка со стороны фланца (рис. П.2.7, г); 4) окончательная прошивка с последующей выбивкой поковки из кольца (рис.

П.2.7, д).

68

Рис. П.2.7. Ковка толстостенного фланца

Для тонкостенных фланцев (рис. П.2.8, а) требуется большее число переходов, а именно: 1) подготовка заготовки под открытую прошивку (рис. П.2.8, б); 2) прошивка с одного торца прошивнем 1 с последующей правкой на нем как на оправке (рис. П.2.8, в); 3) сквозная прошивка с другого торца (рис. П.2.8, г) прошивнем 2 и расширение отверстия калибровочной оправкой 3

споследующей правкой на этой оправке; 4) дальнейшее расширение отверстия

спомощью калибровочной оправки 4 (рис. П.2.8, д); 5) штамповка в специальном фасонном кольце (рис. П. 2.8, е) с вкладышем 5 и последующее извлечение готовойпоковки.

Если применяют простое кольцо, (рис. П.2.8, ж), то после штамповки выполняют правку (рис. П.2.8, з), а поковку извлекают с помощью легких ударов по кольцу через накладку (рис. П.2.8, и). Поковки некоторых фланцев (рис. П.2.8, к) успешно куют с раздачей: за первый нагрев заготовку осаживают до диаметра 290 мм, вдавливают 20 миллиметровое углубление диаметром 150 мм

69

и пробивают отверстие диаметром 80 мм (рис. П.2.8, л); за второй нагрев производят раздачу оправкой в специальном фасонном кольце с последующей осадкойфланца(рис. П.2.8, м) исквознуюпрогонкуоправки(рис. П.2.8, н).

Ковка колец вида 2СО-Гл с раскаткой на оправке, опирающейся на козлы, связанасбольшимизатратамивременинаустановкуиудалениекозел.

Рис. П.2.8. Ковка тонкостенного фланца

Как было указано, ковка поковок сплошного сечения обычно начинается с оттяжки прибыльной части слитка под хвостовик. В отдельных случаях целесообразнее оттянуть хвостовик из донной части. Так, например, ковку вала вида 1ПР-ССТл диаметром 560 мм, длиной 15 900 мм и массой 31 т из слитка массой 48 т (сталь 35) при обычной технологии (рис. П.2.9, а) выполняли в следующей последовательности: 1) подача слитка из печи под пресс; 2) подвешивание слитка на

70

цепь кантователя; 3) оттяжка хвостовика из прибыльной части слитка, поворот и укладка его под захват патроном; 4) захват хвостовика в патрон, обжим граней на диаметр 1500 мм и отрубка донной части; 5) посадка в печь для второго нагрева; 6) подача из печи под пресс; 7) захват хвостовика в патрон, протяжка средней части слитка на диаметр 560 мм и отделка поверхности; 8) отрубка прибыльной части и правка; 9) уборкаготовойпоковки.

Рис. П.2.9. Ковкавала

По измененной технологии (рис. П.2.9, б) ковку этого же вала выполняли в следующей последовательности: 1) подача слитка из печи под пресс; 2) подвешивание слитка на цепь кантователя; 3) протяжка донной части на диаметр 820 мм и длину 2000 мм; 4) укладка слитка на боек для протяжки средней части; 5) захват конца донной части в патрон; 6) обжим граней на диаметр 1500 мм; 7) протяжка средней части на диаметр 560 мм, отделка ее и отрубка прибыльной части слитка; 8) отделка конца со стороны прибыльной части; 9) съем патрона, поворот поковки